(54) ТАМПОНАЖНЫИ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный материал для "холод-НыХ" СКВАжиН | 1979 |

|

SU817213A1 |

| Тампонажный состав для паронагнетательных скважин | 2001 |

|

RU2220275C2 |

| Тампонажный цемент | 1982 |

|

SU1089242A1 |

| Облегченный тампонажный материал | 1983 |

|

SU1105614A1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1996 |

|

RU2111340C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ПАРОНАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2007 |

|

RU2359988C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2013 |

|

RU2530805C1 |

| СОЛЕНАСЫЩЕННАЯ ТАМПОНАЖНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ СКВАЖИН | 2004 |

|

RU2273654C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЦЕМЕНТИРОВАНИЯ ГАЗОНЕФТЯНЫХ СКВАЖИН | 2006 |

|

RU2306327C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ СКВАЖИН | 2000 |

|

RU2198999C2 |

1

Изобретение относится к горной промышленности, а именно к нефтегазодобывающей и может быть использовано для цементирования скважин, предназначенных для термического воздействия на пласт, содержащий нефть или другие полезные ископаемые.

Для добычи высоковязких нефтей и повышения нефтеотдачи пластов применяются методы термогазохимического воздейст- д ВИЯ, одним из которых является закачивание в пласт водяного пара. Тампонажный материал для крепления скважин в этих условиях должен схватываться и набирать требуемую прочность при геостатической 15 температуре в интервале цементирования скважины, тампонажный камень не должен разрушаться при последующих термических воздействиях на пласт.

Паронагнетательные скважины имеют 20 сравнительно небольшую глубину и геостатическая температура в .них изменяется в интервале от 10 до . В этих усповиях твердения тампопажные растворы

на основе портландцемента, глиноземистого и гипсоглиноземистого цементов образуют высокопрочный камень.

Известно, что в процессе термического воздействия, в частности нагнетания в пласт Водяного пара, температура в скважине возрастает до 2ОО-275 С Cl .

Однако это приводит к .снижению прочности и разрушению камня, так как образовавшиеся первоначально продукты твердения метастабильны и подвержены фазовым переходам при последующем нагреве.

Известна тампонажная смесь, содержащая глиноземистый цемент 5О-70% и молотый кварцевый песок 30-50% затвердевакндая при невысоких температурахС21.

Однако прочность цементного камня при последующем повышении температуры сохраняется лишь в отсутствии влаги.

Известны специальные тампонажные цементы для высокотемпературных услозий применения на основе шлакопесчаных вяжущих с добавкой 10% портландцемента 13. Недостаток - снижение прочности и долговечности камня при гидротермальном его нагреве, вследствие перекрис таллизации метастабильной фазы гидроалюмината кальция в шестиводный трехкальциевый гидроалюминат. Цель изобретения - обеспечение проч ности и долговечности тампонажного камня, твердеющего при 10-80 0 с по следующим гидротермальным прогревом его до 160-250С. Поставленная цель достигается тем, что тампонажный материал содержит щл копесчаный цемент и портланццемент, вз тые в следующих соотнощениях, мас.%: Шлакопесчаный цемент 30-70 Портландцемент30-70 Кроме того, шлакопесчаный цемент имеет следующий состав, мас.%: Шлак5О-6О Песок кварцевый40-50. В качестве портландцемента может быть введен тампонажный портландцеме для холодных или горячих скважин. Начальная прочность камня обеспечи вается добавками портландцемента, шла копесчаный цемент при этом служит , инертной добавкой и в повышении прочности камня на ранней стадии твердени практически не участвует. Увеличение температуры до 160-250С ведет к

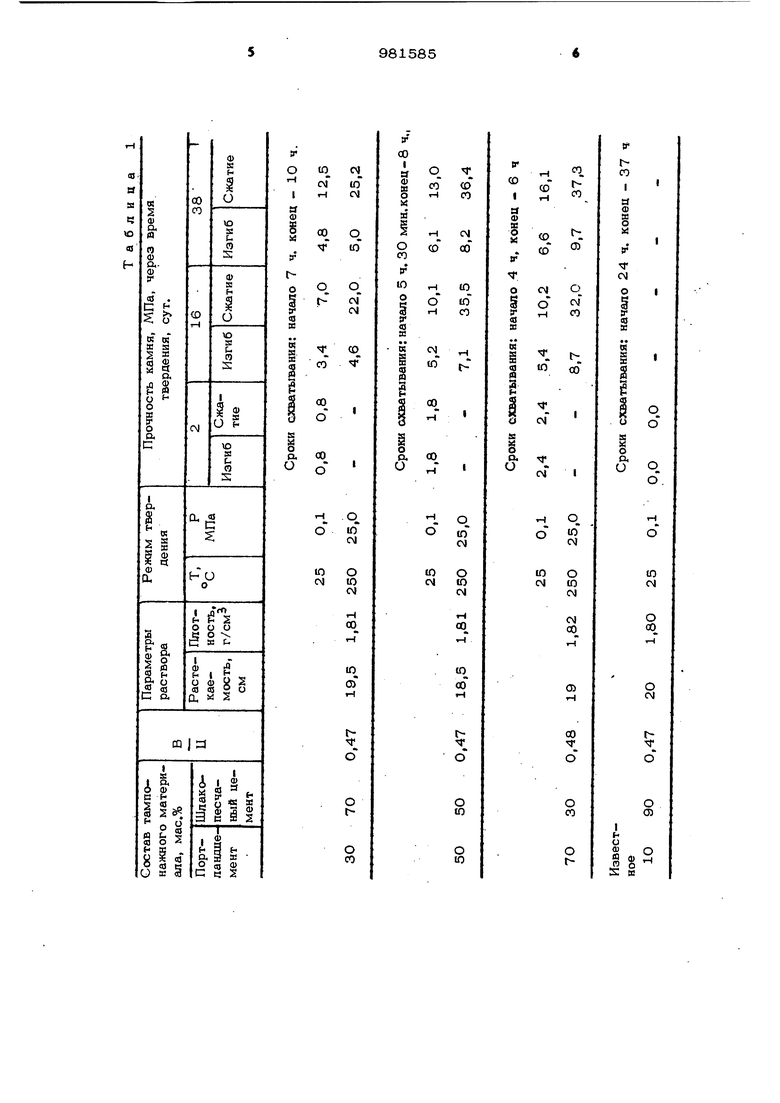

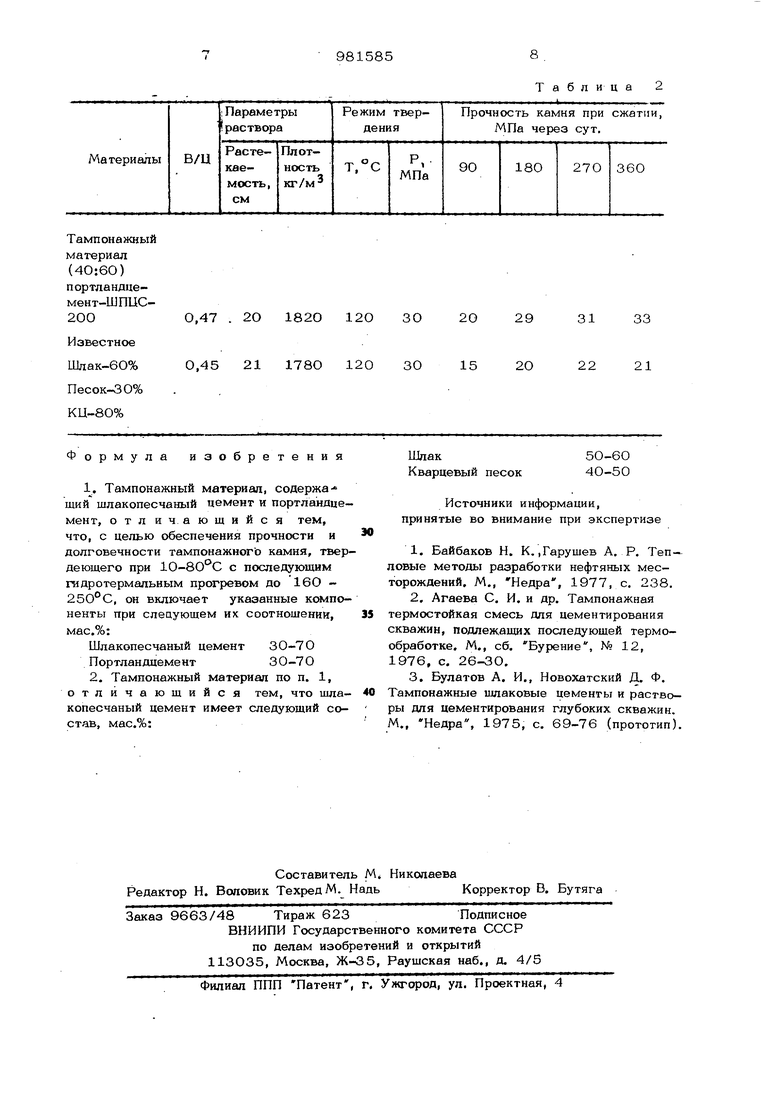

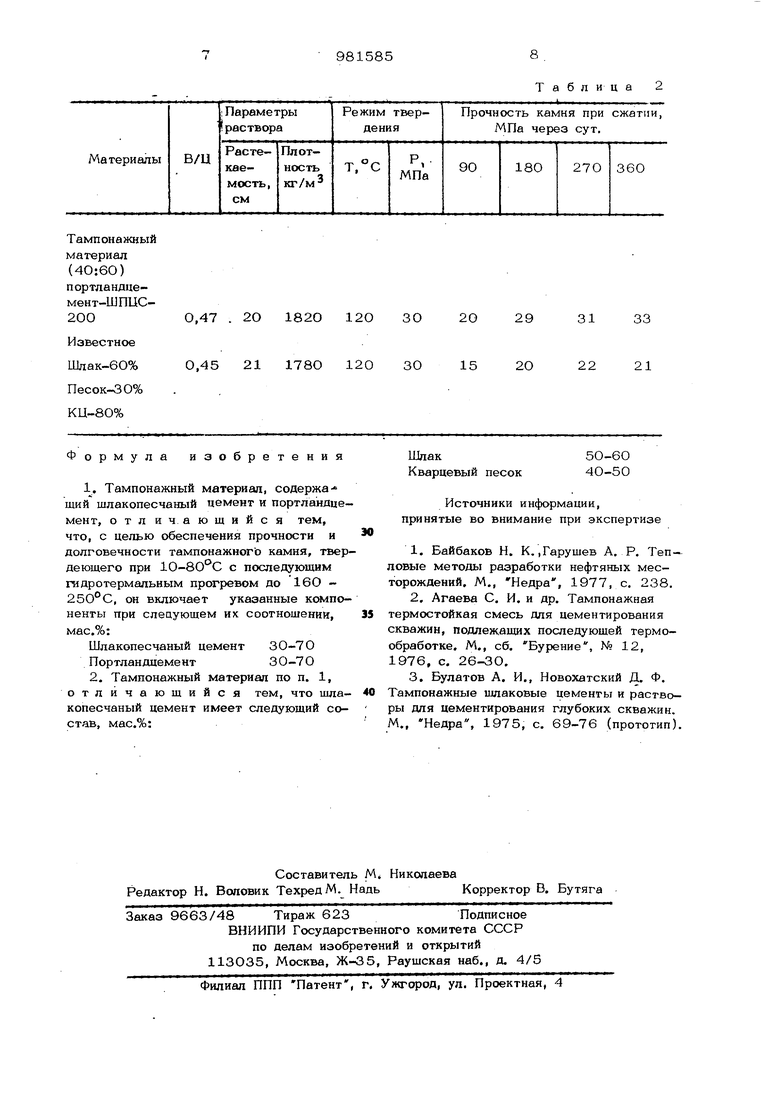

перекристаллизации гидросиликатов и гид- „ срок их службы. роалюмосиликатов, появляется тенденция к потере прочности камня, но в результате гидролитической деструкции шлака и песка и последующей кристаллизации новообразований в камне появляются высокопрочные низкоосновные гидроалюминаты кальция типа тоберморита и ксонотлита, поэтому снижения прочности не происходит. П р и -м е р. Для получения тампонажного материала были приготовлены смеси шлакопесчаного цемента и портландцемента с соотношениями в пределах данного состава. После двухсуточного твердения полученных из них при затворении водой тампонажных растворов при атмосферном давлении и , образцы тампонажного камня подвергали двукратному термическому воздействию в водной среде при 250С и давлении 25 МПа с выдержкой на указанном режиме по 12 сут. с интервалом 2 сут. Результаты испытаний приведены в табл. 1, из которых следует, что прочность камня из предлагаемого тампонажнбго материала, сформированного при , возрастает при термической обработке, а прочнос1Ъ камня из состава по прототипу снизилась в десятки раз. Данные долговечности тампонажного камня подтверждаются табл. 2. Применение предполагаемого тампонаж- ного материала для крепления паронагне- тательных скважин увеличит межремонтный 1. Тампонажный материал, содержащий шлакопесчаный цемент и поргландц мент, отл ичающийся тем, что, с целью обеспечения прочности и долговечности тампонажного камня, тве деющего при 10-8О С с последующим гидротермальным прогревом до 160 250°С, он включает указанные компо ненты при слеаующем их соотношении, мас,%: Шлакопесчаный цемент ЗО-70 Портландцемент30-70 2. Тампонажный материал по п. 1, отличающийся тем, что иша копесчаный цемент имеет следующий со став, мас.%:

Таблица 2 Источники информации, принятые во внимание при экспертизе 1,Байбаков Н. К. ,Гарушев А, Р. Тепловые методы разработки нефтяных месторождений, М., Недра, 1977, с. 238. 2,Агаева С, И. и др. Тампонажная термостойкая смесь для цементирования скважин, подлежащих последующей термообработке, М,, сб. Бурение, № 12, 1976, с, 26-ЗО. 3,Булатов А, И,, Новохатский Д. Ф. Тампонажные шлаковые цементы и растворы для цементирования глубоких скважин. М., Недра, 1975, с. 69-76 (прототип).

Авторы

Даты

1982-12-15—Публикация

1980-12-08—Подача