Изобретение относится к неразру- шакяцему контролю материалов и может быть использовано для обнаружения и контроля за развитием повреждений, возникающих в материалах под действием внешних факторов, например для определения ранних стадий усталостного повреждения образцов или изделий, подвергающихся воздействию переменных нагрузок.

Целью изобретения является расширение функциональных возможностей и повышение надежности выягшения ранних стадий развивающегося пов- ре-ждения в материале.

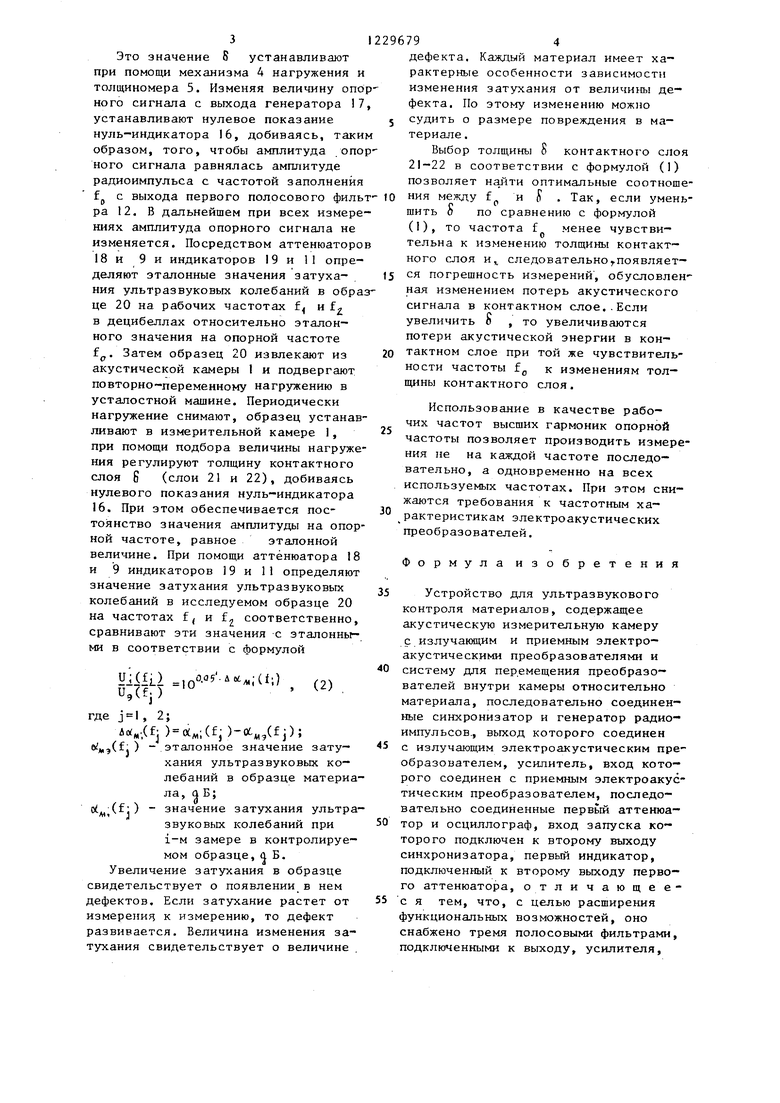

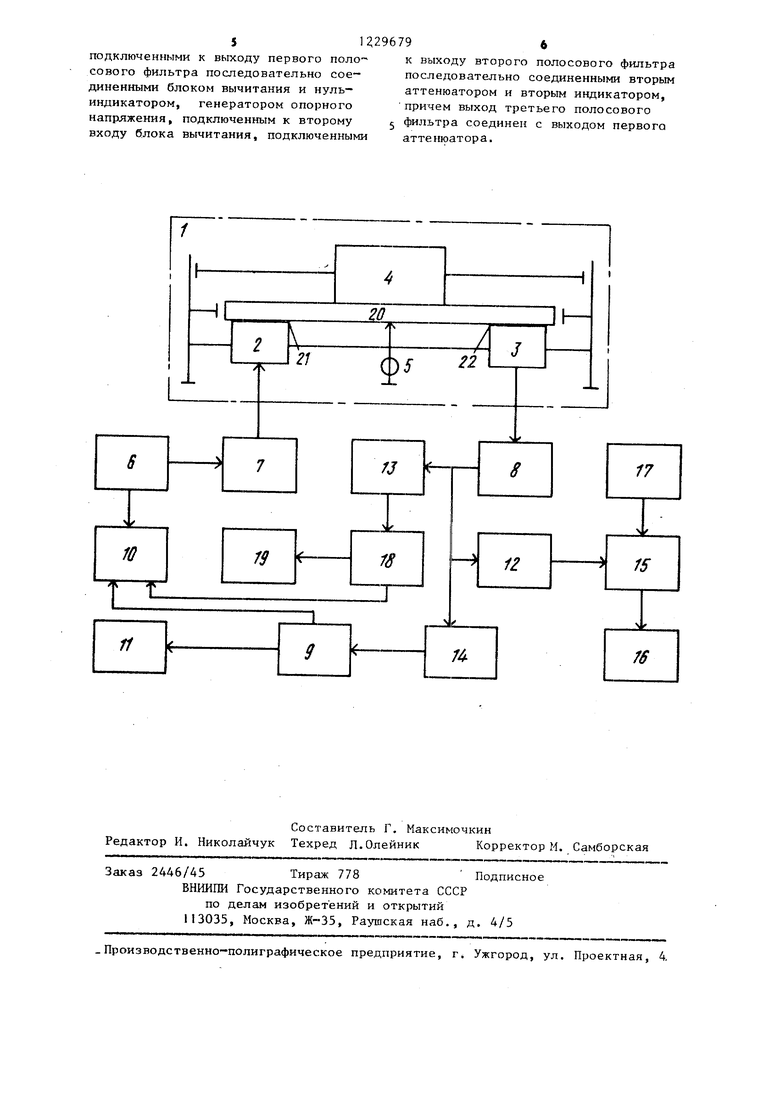

На чертеже представлена блок- схема устройства для ультразвуково™ го контроля материалов.

Устройство содержит акустическую измерительную камеру с излу- чанлцим 2 и приемным 3 электроакустическими преобразователями и систему для перемещения преобразовате лей 2 и 3 внутри камеры 1 относительно материала, состоящую из механиз™ ма 4 нагружения и толщиномера 5, последовательно соединенные синхрони затор 6 и генератор 7 радиоимпульсов выход которого соединен с излучаю1цим электроакустическим преобразовате™ лем 2, усилитель 8, вход которого соединен с приемным электроакустическим преобразователем 3, последовательно .соединенные первый аттенюатор 9 и осциллограф 10, вход запуска которого подключен к второму выходу синхронизатора 6, первый индикатор I, подключенный к второму выходу первого аттенюатора 9, три полосовых фильтра 12-14, подключенных к выходу усилителя 8, подключенные к выходу первого полосового фильтра 12 последовательно соединев:ные блок 15 вычитания и нуль-индикатор 16, генератор 17 опорного напряжения, подключенный к ,второму входу блока 15 вычитания, подключенные к выходу второго полосового фильтра 13 последовательно соединенные второй аттенюатор 18 и второй индикатор 19, выход третьего полосового ф1шьт- ра 14 соединен с входом первого аттенюатора 9,

Устройство работает следующим образом.

В камеру 1 устанавливают исследуе ьый образец 20, который с помощью механизма 4 нагружения прижимают к излучающему 2 и приемному 3 электр

S

0

5

0

0

5

0

;

акустическим преобразователям через слои 2Г и 22 контактной смазки, толщина которых контролируется с помощью толш,иномера 5, По сигналу синхронизатора 6 генератор 7 вырабатывает пачку из трех радиоимпульсов, один из которых имеет несущей опорную частоту о, а осташьные два - соответственно рабочие частоты f, и 2 .

В излучающем электроакустическом преобразователе 2 радиоимпульсы преобразуются в механические импульсы, которые проходят через первый контактный слой 21, образец 20, второй контактный слой 22 и поступают на приемный электроакустический преобразователь 3, где преобразуются в радиоимпульсы. Радиоимпульсы поступают на вход усилителя 3, где усиливаются и поступают на полосовые фильтры 12-14, В фильтре 12 выделяются радиоимпульсы с частотой „ заполнения, поступающие затем в блок 15 вь читания. Сюда же с генератора 17 поступает опорный сигнал, В блоке 15 вычитания происходит сравнение радиоимпульса с частотой fg заполнения и опорного сигнала. Результаты сравнения, т,е. разница между амплитудами радиоимпульса и опорного сигналаJ представляются на нуль- индикаторе 16. В полосовых фильтрах 13 и 14 выделяются радиоимпульсы с частотами f и f заполнения соответ ственно,, которые, через аттенюаторы

18и 19 поступают на индикаторы

19и 11, по показаниям которых осу- щестЕ1Ляют подстройку аттенюаторов при изменении затухания звука в материале образца. Для визуального наблюдения радиоимпульсов с частотами заполнения и 2 используется осциллограф 10.

Величины частот f, и выбирают из их чувствительности к внутренним изменениям в материале образца на ранних стадиях его усталости. На основании известных экспериментальных данных частота о должна лежать в диапазоне 0,5-3 МГц, а и - в диапазоне 5-25 МГц,

Тол1цн:ну контактного слоя ff выбирают из условия наибольшей чувствительности опорной частоты f,, к изменению этой толщины по формуле .

& с/8 i (1) где с - скорость звука в материале переходного слоя.

Это значение S устанавливают при помощи механизма 4 нагружения и толщиномера 5. Изменяя величину опорного сигнала с выхода генератора 17 устанавливают нулевое показание нуль-индикатора 16, добиваясь, таким образом, того, чтобы амплитуда опор ного сигнала равнялась амплитуде радиоимпульса с частотой заполнения с выхода первого полосового фильт ра 12. В дальнейшем при всех измерениях амплитуда опорного сигнала не изменяется. Посредством аттенюаторов 18 и 9 и индикаторов 19 и 11 определяют эталонные значения затуха- . НИН ультразвуковых колебаний в образ це 20 на рабочих частотах f и f в децибеллах относительно эталонного значения на опорной частоте fР. Затем образец 20 извлекгиот из акустической камеры 1 и подвергают повторно-переменному нагружению в усталостной машине. Периодически нагружение снимают, образец устанавливают в измерительной камере 1, при помощи подбора величины нагружения регулируют толщину контактного слоя 6 (слои 21 и 22), добиваясь нулевого показания нуль-индикатора 16. При этом обеспечивается пос- тоянство значения амплитуды на опорной частоте, равное эталонной величине. При помощи аттенюатора 18 и 9 индикаторов 19 и П определяют значение затухания ультразвуковых колебаний в исследуемом образце 20 на частотах f и f соответственно, сравнивают эти значения с эталонными в соответствии с формулой

Ui(|L) ,0°- - ° -i , (2) )

где j 1, 2;

ioi..(fj )(f; )-OC,,(f j);

a,9(f. ) - эталонное значение зату- хания ультразвуковых колебаний в образце материала, а Б;

Ы. (f;) - значение затухания ультра- J -

звуковых колебании при

i-M замере в контролируемом образце, Б. Увеличение затухания в образце свидетельствует о появлении в нем дефектов. Если затухание растет от измере}ШУ5 к измерению, то дефект развивается. Величина изменения затухания свидетельствует о величине .

дефекта. Каждый материал имеет характерные особенности зависимости изменения затухания от величиьш дефекта. По этому изменению можно судить о размере повреждения в материале .

Выбор толщины 8 контактного слоя 21-22 в соответствии с формулой (1) позволяет найти оптимальные соотношения между fp и У . Так, если уменьшить о по сравнению с формулой (I), то частота f менее чувствительна к изменению толщины контактного слоя и следовательноупоявляет- ся погрешность измерений, обусловлен ная изменением потерь акустического сигнала в контактном слое..Если увеличить о , то увеличиваются потери акустической энергии в контактном слое при той же чувствительности частоты д к изменениям толщины контактного слоя.

Использование в качестве рабочих частот высших гармоник опорной частоты позволяет производить измерения не на каждой частоте последовательно, а одновременно на всех используемых частотах. При этом снижаются требования к частотным характеристикам электроакустических преобразователей.

Формула изобретения

Устройство для ультразвукового контроля материалов, содержащее акустическую измерительную камеру с излучающим и приемным электроакустическими преобразователями и систему для перемещения преобразователей внутри камеры относительно материала, последовательно соединенные синхронизатор и генератор радиоимпульсов., выход которого соединен с излучающим электроакустическим преобразователем, усилитель, вход которого соединен с приемным электроакустическим преобразователем, последовательно соединенные первьгй аттенюатор и осциллограф, вход запуска которого подключен к второму выходу синхронизатора, первьгй индикатор, подключенный к второму выходу первого аттенюатора, отличающее- с я тем, что, с целью расширения функциональных возможностей, оно снабжено тремя полосовыми фильтрами, подключенными к выходу, усилителя.

подключенными к выходу первого полосового фильтра последовательно соединенными блоком вычитания и нуль- индикатором, генератором опорного напряжения, подключенным к второму входу блока вычитания, подключенными

21296796

к выходу второго полосового фильтра последовательно соединенными вторым аттенюатором и вторым индикатором, причем выход третьего полосового 5 фильтра соединен с выходом первого аттенюатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКИЙ ЭХОЛОКАТОР | 2002 |

|

RU2288484C2 |

| Ультразвуковое устройство для исследования образцов материалов | 1983 |

|

SU1213410A1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2001 |

|

RU2204829C1 |

| АКУСТИЧЕСКИЙ ЭХОЛОКАТОР | 2002 |

|

RU2205421C1 |

| Ультразвуковое устройство для контроля акустических параметров материалов | 1988 |

|

SU1585744A1 |

| СПЛИТ-СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1997 |

|

RU2126538C1 |

| СПОСОБ ПОВЕРКИ УЛЬТРАЗВУКОВЫХ ЭХО-ИМПУЛЬСНЫХ ПРИБОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087908C1 |

| Устройство для измерения коэффициента затухания ультразвуковых волн | 1990 |

|

SU1753398A1 |

| Устройство для измерения скорости распространения ультразвуковых колебаний | 1990 |

|

SU1820230A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2010 |

|

RU2444009C1 |

Изобретение относится к нераз- рушающему контролю материалов и может быть использовано для обнаружения и контроля за развитием повреждений, возникаюпщх в материалах под действием внешних факторов,например, для определения ранних стадий усталостного .повреждения образцов или изделий, подвергающихся воздействию переменных нагрузок. Целью изобретения является расширение функциональных возможностей и повышение надежности выявления ранних стадий развивающего повреждения в материале за счет использования в качестве рабочих частот высших гармоник опорной частоты. Устройство содержит акустическую измерительную камеру с излучающим и приемным электроакустическими преобразователями и систе- . му для перемещения преобразователей внутри камеры относительно материала, последовательно соединенные синхронизатор и генератор радиоимпульсов, подключенный к излучающему преобразователю, усилитель, подключенный к приемному преобразователю, последовательно соединенные первый аттенюатр и осциллограф, вход запуска которого подключен к второму выходу синхронизатора, первый индикатор, подключенный к второму выходу первого аттенюатора, три полосовых фильтра, подключенных к выходу усилителя, подключенные к выходу первого полосового фильтра последовательно соединенные блок вычитания и нуль-индикатор, генератор- опорного напряжения, соединенный с вторым входом блока вычитания, под-. ключенные к выходу второго полосового фильтра последовательно соединенные второй аттенюатор и второй индикатор, а выход третьего полосового фильтра соединен с входом первого аттенюатора. 1 ил. с сл с:

/4

Составитель Г, Максимочкин Редактор И. Николайчук Техред Л.Олейник Корректор М. Самборская

Заказ 2446/45 Тираж 778 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий II3035, Москва, Ж-35, Раушская наб., д. 4/5

-Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4,

| Носов В.А | |||

| Проектирование ультразвуковой измерительной аппаратуры | |||

| - М: Машиностроение, 1972, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

Авторы

Даты

1986-05-07—Публикация

1984-01-02—Подача