2. Способ по п. 1, о т л и ч а rout и и с я тем, что в качестве перфорированной поверхности используют цилиндр, вращение которого осуществ- ляют вокруг его продольной оси с ее расположением под острым углом к горизонту, большим угла трения массы о внутреннюю поверхность цилиндра, причем его вращение осуществляют от минимальной частоты 60 д,ц в начале процесса образования рулона до максимальной частоты конце, которые определяют из соотношений

Кц.соб об

Изобретение относится к сельскому хозяйству и может быть использовано при рулонировании зерностебельных культур в процессе их уборки.

Цель изобретения - снижение потерь урожая путем получения легковентили- руемой структуры рулона.

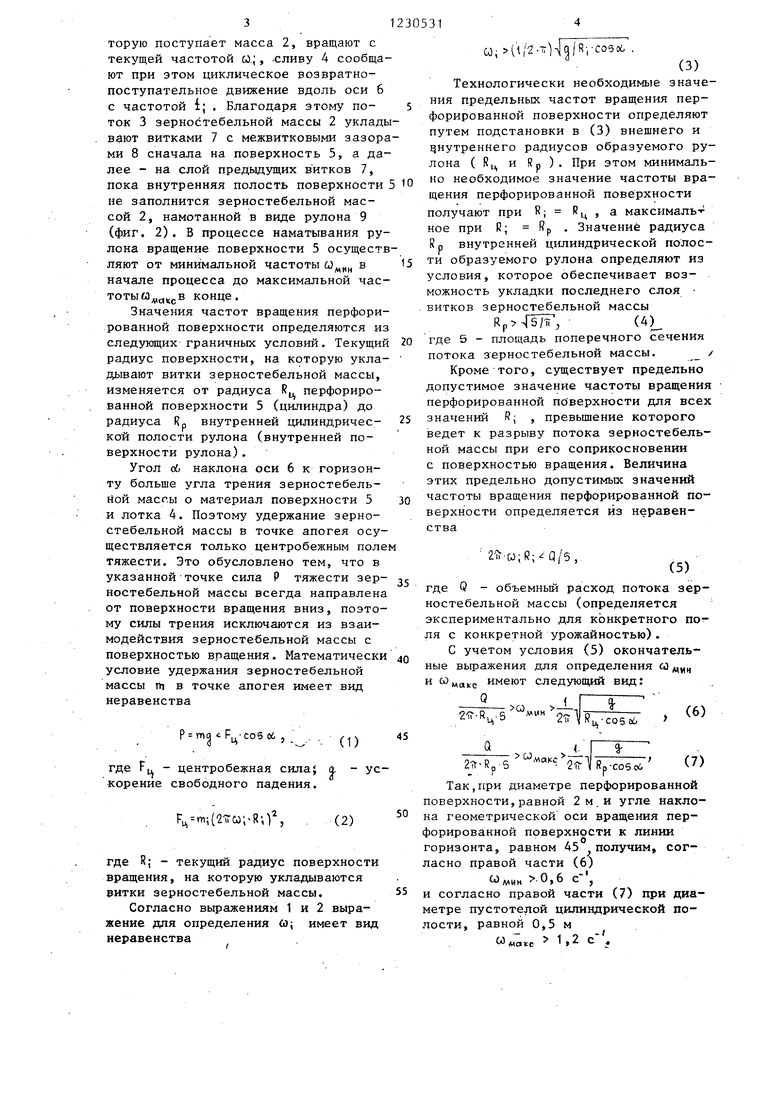

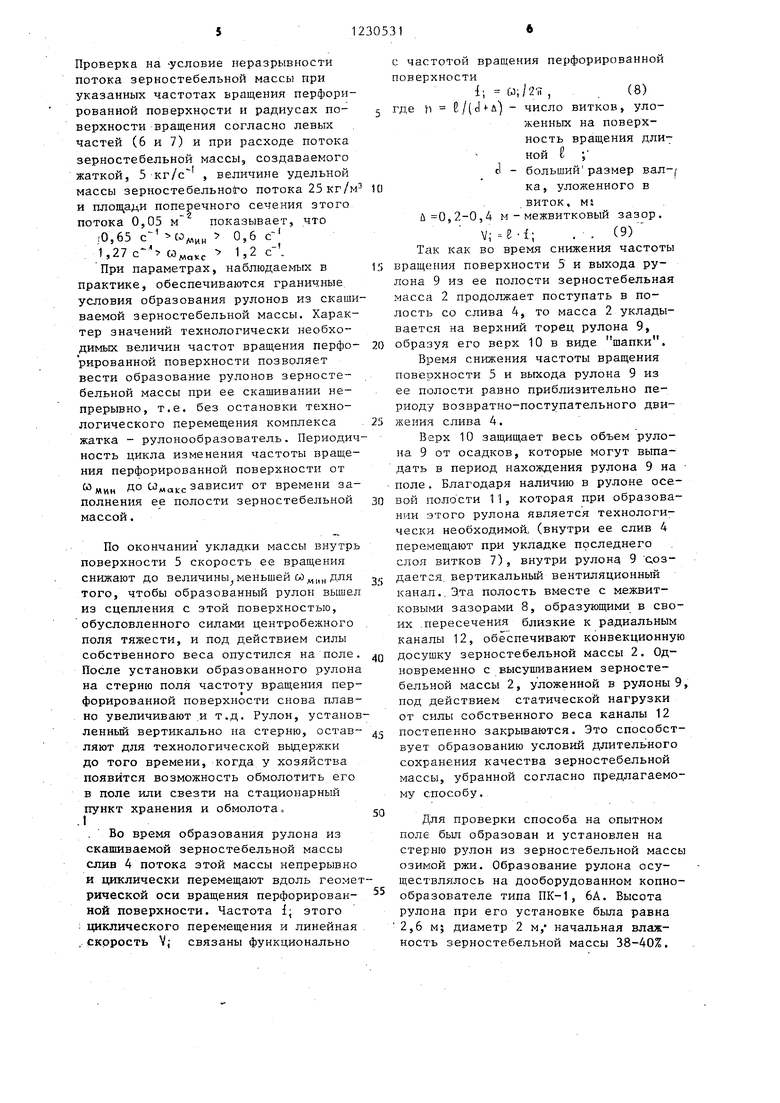

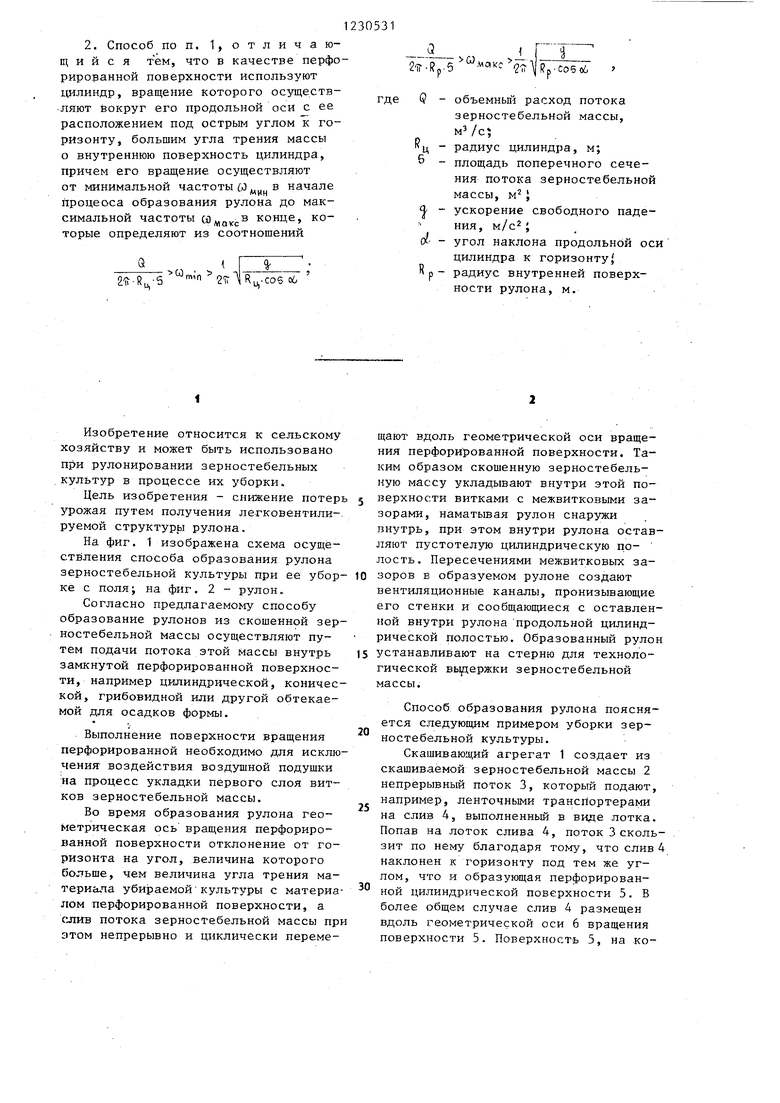

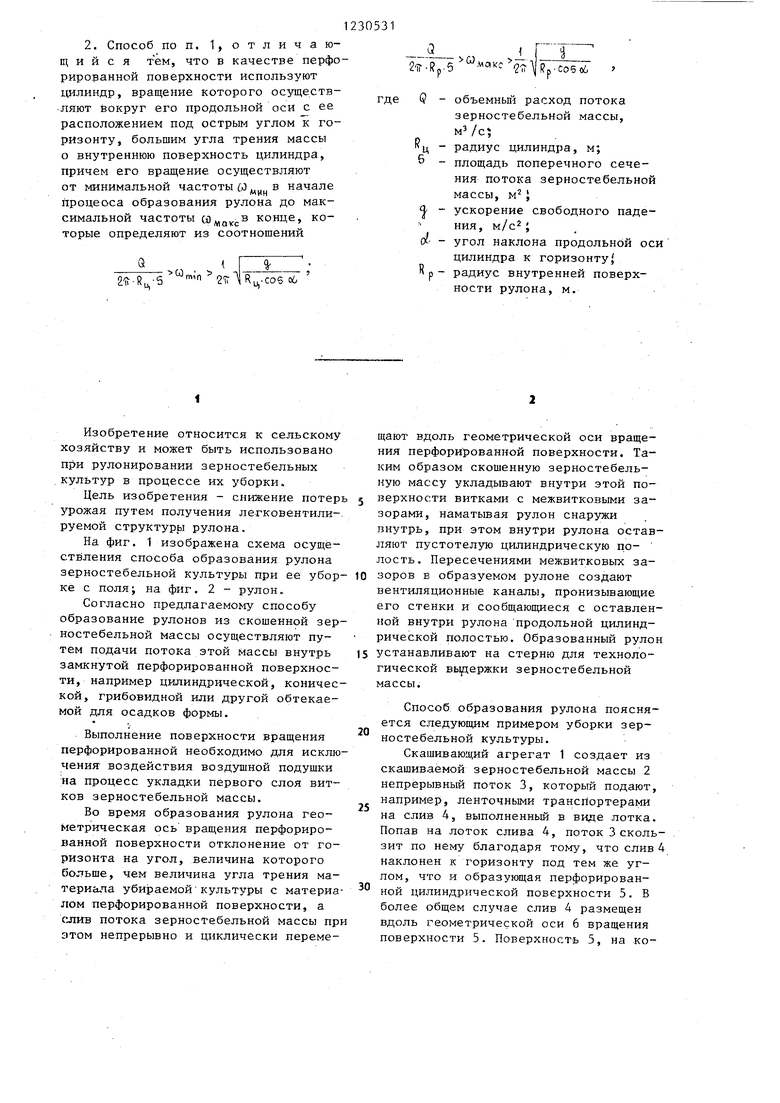

На фиг. 1 изображена схема осуществления способа образования рулона зерностебельной культуры при ее уборке с поля; на фиг. 2 - рулон.

Согласно предлагаемому способу образование рулонов из скошенной зерностебельной массы осуществляют путем подачи потока этой массы внутрь замкнутой перфорированной поверхности, например цилиндрической, конической, грибовидной или другой обтекаемой для осадков формы.

Выполнение поверхности вращения перфорированной необходимо для исключения воздействия воздушной подушки на процесс укладки первого слоя витков зерностебельной массы.

Во время образования рулона геометрическая ось вращения перфорированной поверхности отклонение от горизонта на угол, величина которого больше, чем величина угла трения ма- тepиcu a убираемой культуры с материалом перфорированной поверхности, а слив потока зерностебельной массы пр этом непрерывно и циклически перемеU 1

2 Rp 5 «ахс

fZlZT

jf p-co6oi

де

Q объемньш расход потока зерностебельной массы, м /с;

6 радиус цилиндра, м; площадь поперечного сечения потока зерностебельной массы, м } Ч- - ускорение свободного падения,

(Л- - угол наклона продольной оси цилиндра к горизонту

R р- радиус внутренней поверхности рулона, м.

щают вдоль геометрической оси вращения перфорированной поверхности. Таким образом скошенную зерностебель- ную массу укладывают внутри этой поверхности витками с межвитковыми зазорами, наматывая рулон снаружи внутрь, при этом внутри рулона оставляют пустотелую цилиндрическую полость. Пересечениями межвитковых заворов в образуемом рулоне создают вентиляционные каналы, пронизывающие его стенки и сообщающиеся с оставленной внутри рулона продольной цилиндрической полостью. Образованный рулон

устанавливают на стерню для технологической вьрержки зерностебельной массы.

Способ образования рулона поясняется следующим примером уборки зерностебельной культуры.

Скашивающий агрегат 1 создает из скашиваемой зерностебельной массы 2 непрерывный поток 3, который подают, например, ленточными транспортерами на Слив 4, выполненный в виде лотка. Попав на лоток слива 4, поток 3 скользит по нему благодаря тому, что слив 4 наклонен к горизонту под тем же углом, что и образующая перфорированной цилиндрической поверхности 5. В более общем случае слив 4 размещен вдоль геометрической оси 6 вращения поверхности 5. Поверхность 5, на ко31230531

торую поступает масса 2, вращают с текущей частотой и.;, .сливу 4 сообщают при этом циклическое возвратно- поступательное движение вдоль оси 6 с частотой i; . Благодаря этому по- 5 ток 3 зерностебельной массы 2 укладывают витками 7 с межвитковыми зазорами 8 сначала на поверхность 5, а далее - на слой предыдущих витков 7,

)| -С05Л ,

(3)

Технологически необходимые значения предельных частот вращения перфорированной поверхности определяют путем подстановки в (3) внешнего и внутреннего радиусов образуемого рулона ( Rц и RP ). При этом минимальпока внутренняя полость поверхности 5 О «о необходимое значение частоты вращения перфорированной поверхности

не заполнится зерностебельной массой 2, намотанной в виде рулона 9 (фиг. 2). В процессе наматывания рулона вращение поверхности 5 осуществляют от минимальной частоты ( в

получают при R; ное при R; Яр .

ц

а максимальЗначение радиуса

R р внутренней цилиндрической полос- 15 ти образуемого рулона определяют из условия, которое обеспечивает возможность укладки последнего слоя витков зерностебельной массы

R р внутренней цилиндрической полос- 15 ти образуемого рулона определяют из условия, которое обеспечивает возможность укладки последнего слоя витков зерностебельной массы

Rp.rs7ir., (4)

начале процесса до максимальной часто ты и д,,, в конце.

Значения частот вращения перфорированной поверхности определяются из следующих граничных условий. Текущий 20 где 5 - площадь поперечного сечения

потока зерностебельной массы. /

Кроме того, существует предельно допустимое значение частоты вращения перфорированной по верхности для всех

30

радиус поверхности, на которую укладывают витки зерностебельной массы, изменяется от радиуса K перфорированной поверхности 5 (цилиндра) до радиуса Rp внутренней цилиндрической полости рулона (внутренней поверхности рулона).

Угол об наклона оси 6 к горизонту больше угла трения зерностебельной массы о материал поверхности 5 и лотка 4. Поэтому удержание зерностебельной массы в точке апогея осуществляется только центробежным полем тяжести. Это обусловлено тем, что в указаннойточке сила Р тяжести зерностебельной массы всегда направлена от поверхности вращения вниз, поэтому силы трения исключаются из взаимодействия зерностебельной массы с поверхностью вращения. Математически о условие удержания зерностебельной массы m в точке апогея имеет вид неравенства

25 значении

превышение которого

ведет к разрыву потока зерностебельной массы при его соприкосновении с поверхностью вращения. Величина этих предельно допустимых значений частоты вращения перфорированной поверхности определяется из неравенства

2 -co;R; Q/5,.

(5)

35 рд Q объемный расход потока зерностебельной массы (определяется экспериментально для конкретного поля с конкретной урожайностью).

С учетом условия (5) окончательные вьфажения для определения со и ь)ц, имеют следующий вид: Q

5 MWH

-LJ 2ir 4Ru-co5

(6)

P mg d

Fu cosot ,

(1)

где FL - центробежная сила; о. - ускорение свободного падения.

Рц т;(27Со;-Я ,,

(2)

где 8; - текущий радиус поверхности вращения, на которую укладываются эитки зерностебельной массы.

Согласно выражениям 1 и 2 выражение для определения 6); имеет вид неравенства

)| -С05Л ,

(3)

Технологически необходимые значения предельных частот вращения перфорированной поверхности определяют путем подстановки в (3) внешнего и внутреннего радиусов образуемого рулона ( Rц и RP ). При этом минималь«о необходимое значение частоты врапри R; R; Яр .

ц

а максимальЗначение радиуса

R р внутренней цилиндрической полос- ти образуемого рулона определяют из условия, которое обеспечивает возможность укладки последнего слоя витков зерностебельной массы

Rp.rs7ir., (4)

где 5 - площадь поперечного сечения

25 значении

превышение которого

ведет к разрыву потока зерностебельной массы при его соприкосновении с поверхностью вращения. Величина этих предельно допустимых значений частоты вращения перфорированной поверхности определяется из неравенства

2 -co;R; Q/5,.

(5)

рд Q объемный расход потока зерностебельной массы (определяется экспериментально для конкретного поля с конкретной урожайностью).

С учетом условия (5) окончательные вьфажения для определения со и ь)ц, имеют следующий вид: Q

a-n- R

5 MWH

-LJ 2ir 4Ru-co5

06

(6)

45

2ff

(7)

Так,при диаметре перфорированной поверхности, равной 2м. и угле накло- на геометрической оси вращения перфорированной поверхности к линии горизонта, равном 45 получим, согласно правой части (6)

мин 0.6 ,

и согласно правой части (7) при диаметре пустотелой цилиндрической полости, равной 0,5 м

W,

1,2 с

Проверка на -условие неразрывности потока зерностебельной массы при указанных частотах вращения перфорированной поверхности и радиусах по- верхности вращения согласно левых частей (6 и 7) и при расходе потока зерностебельной массы, создаваемого жаткой, 5 КГ/с , величине удельной массы зерностебельно го потока 25 кг/м и площади поперечного сечения этого потока 0,05 м показывает, что

-1

,0,65 с СОд,, 0,6 1,27c-S со,,„„, 1,2 с- .

При параметрах, наблюдаемых в практике, обеспечиваются граничные, условия образования рулонов из скашиваемой зерностебельной массы. Характер значений технологически необходимых величин частот вращения перфо- рированной поверхности позволяет вести образование рулонов зерностебельной массы при ее скашивании не- прерьшно, т.е. без остановки технологического перемещения комплекса жатка - рулонообразователь. Периодичность цикла изменения частоты вращения перфорированной поверхности от мин ДО W,c,Kc зависит от времени заполнения ее полости зерностебельной массой.

По окончании укладки массы внутрь поверхности 5 скорость ее вращения снижают до величины,, меньшей «„,,„ для того, чтобы образованный рулон вЬшел из сцепления с этой поверхностью, обусловленного силами центробежного поля тяжести, и под действием силы собственного веса опустился на поле. После установки образованного рулона на стерню поля частоту вращения перфорированной поверхности снова плавно увеличивают ,и т.д. Рулон, установленный вертикально на стерню, остав- ляют для технологической выдержки до того времени, когда у хозяйства появится возможность обмолотить его в поле или свезти на стационарньш пункт хранения и обмолота.

Во время образования рулона из скашиваемой зерностебельной массы слив 4 потока этой массы непрерывно и циклически перемещают вдоль геометрической оси вращения перфорирован- ной поверхности. Частота f; этого циклического перемещения и линейная , скорость Vj связаны функционально

с частотой вращения перфорированной поверхности

i; Wi/2lt , , , (8) где h - 6/() - число витков, уложенных на поверхность вращения длиной t ;

А - больший размер вал- ка, уложенного в виток, м ,2-0,4 м - межвитковый зазор.

V,-e ii . . (9) Так как во время снижения частоты вращения поверхности 5 и выхода рулона 9 из ее полости зерностебельная масса 2 продолжает поступать в по- постъ со слива 4, то масса 2 укладывается на верхний торбц рулона 9, образуя его верх 10 в виде шапки.

Время снижения частоты вращения поверхности 5 и выхода рулона 9 из ее полости равно приблизительно периоду возвратно-поступательного движения слива 4.

Верх 10 защищает весь обьем рулона 9 от осадков, которые могут вьша- дать в период нахождения рулона 9 на поле. Благодаря наличию в рулоне осевой полости 11, которая при образовании этого рулона является технологически необходимой, (внутри ее слив 4 перемещают при укладке последнего слоя витков 7), внутри рулона 9 создается, вертикальный вентиляционный канал.. Эта полость вместе с межвит- ковыми зазорами 8, образующими в своих .пересечения близкие к радиальным каналы 12, обеспечивают конвекционную досушку зерностебельной массы 2. Одновременно с высушиванием зерностебельной массы 2, уложенной в рулоны 9, под действием статической нагрузки от силы собственного веса каналы 12 постепенно закрываются. Это способствует образованию условий длительного сохранения качества зерностебельной массы, убранной согласно предлагаемому способу.

Для проверки способа на опытном поле был образован и установлен на стерню рулон из зерностебельной массы озимой ржи. Образование рулона осуществлялось на дооборудованном копно- образователе типа ПК-1, 6А. Высота рулона при его установке была равна 2,6 м; диаметр 2 м, начальная влажность зерностебельной массы 38-40%.

Наблюдение за рулоном велось в течение 60 дн. Сумма осадков за период наблюдений составила 86,2 мм. Через восемь дней влажность зерностебельной массы снизилась до 19%. Масса сухого вещества 1000 зерен за этот период практически не изменилась и имела значение как и при скашивании 24,7г. К концу периода наблюдения масса сухого вещества 1000 зерен, вымоло- ченных из колосьев, взятых внутри рулона, осталась практически неизменной. Наружньш слой зерностебельной массы толщиной 3 см за период наблю- ления промокал и высыхал, в связи с чем масса 1000 зерен, вымолоченньгх из колосьев этого слоя, уменьшилась через 30 дн. на 1,2 г а через бОдней на 4 г. Количество зерна в промокшем слое составило 2% от общего количе- ства зерна в рулоне. Зерна в колосьях зерностебельной массы, уложенной в валки для контроля и не обмолоченные из-за отсутствия технологических условий для обмолота в связи с выпаде- нием осадков, проросли и соответственно утратили семенное и частично

продовольственное значение. Сохранению зерна в рулоне способствовало самоуплотнение его структуры путем оседания. За наблюдаемый период высота рулона уменьшилась на 1,2 м.

Таким образом, путем укладки скашиваемой зерностебельной массы в рулоны с организованной для самовентилирования структурой обеспечивают минимальные потери урожая при его раздельной уборке, так как скашивание возможно при влажности биологи-г- ческого созревания зерна, т.е. при 38-40%, когда сцепление зерен с колосом максимально. Самоуплотнение рулонов при их технологической выдержке улучшает условия длительного сохранения качества и количества зерновой части урожая в сложных погодных условиях уборочного периода. Этому же способствует уменьшение числа операций с зерностебельной массой в период между ее скашиванием и обмолотом. :Все это, , как и уменьшение трудо- и энергозатрат на уборочные работы позволяет уменьшить потребность в зерноуборочных комбайнах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уборки зерновых культур | 1988 |

|

SU1544266A1 |

| СПОСОБ УБОРКИ СТЕБЛЕВЫХ КУЛЬТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2040143C1 |

| Способ формирования рулона стебельчатой массы и устройство для его осуществления | 1990 |

|

SU1759306A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХЛЕБНОГО ВАЛКА | 1973 |

|

SU378177A1 |

| Способ уборки зерновых культур | 1987 |

|

SU1428271A1 |

| Способ уборки зерновых культур и зерноуборочная машины для его осуществления | 2019 |

|

RU2728594C1 |

| Способ уборки трав | 1989 |

|

SU1701162A1 |

| Способ раздельной уборки зерновых культур | 1987 |

|

SU1463181A1 |

| Способ уборки семенников никандры физалисовидной | 1989 |

|

SU1752264A1 |

| СПОСОБ ДОБЫЧИ КОРНЕЙ И КОРНЕВИЩ СОЛОДКИ, УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ НЕТОВАРНЫХ ЧАСТЕЙ КОРНЕЙ СОЛОДКИ, МАШИНА ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ, МАШИНА ДЛЯ УБОРКИ КОРНЕЙ РАСТЕНИЙ | 2000 |

|

RU2179384C1 |

9

Редактор Ю.Середа

Заказ 2465/3

Тираж 679Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель И.Кольцов

Техред И.Гайдош Корректор А.Зимокосов

| Способ раздельной уборки сельскохозяйственных культур | 1978 |

|

SU733551A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-15—Публикация

1984-01-17—Подача