Изобретение относится к теплотехнике, в частности к тепловым аккумуляторам, и может быть использовано в теплообменных устройствах и аппаратах холодильных машин, в системах термостатирования объектов, в различных технологических процессах.

Цель изобретения - повьшение эффективности путем интенсификации теплообмена.

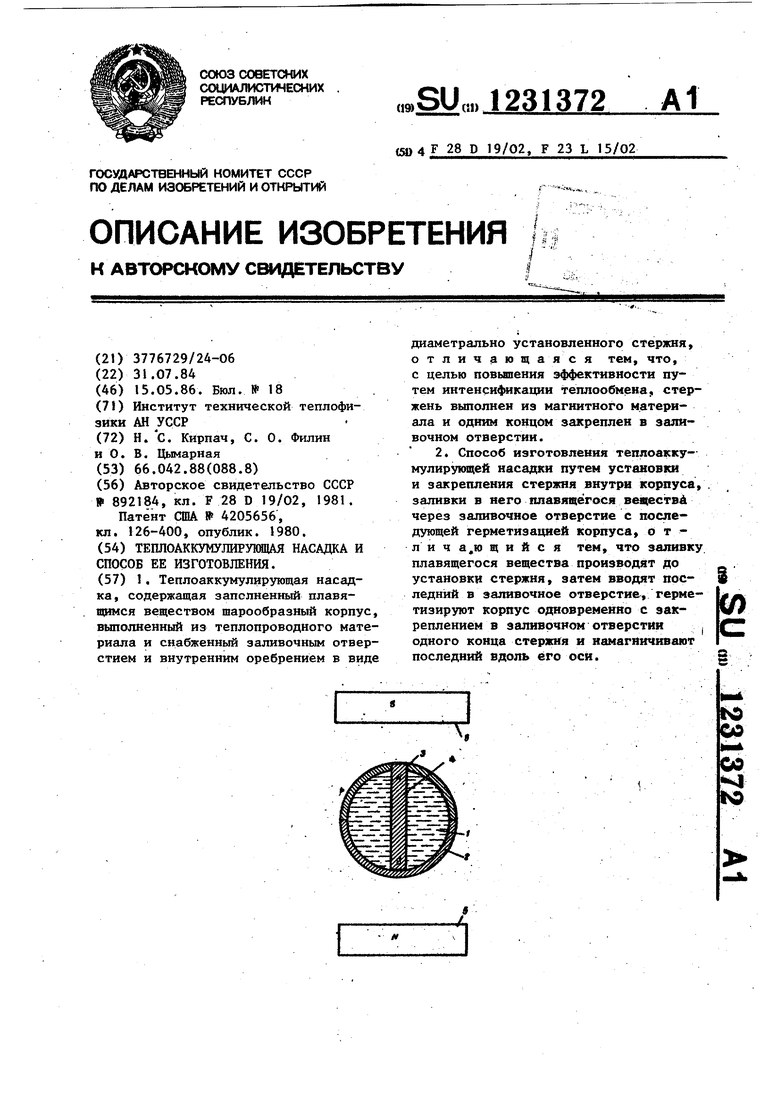

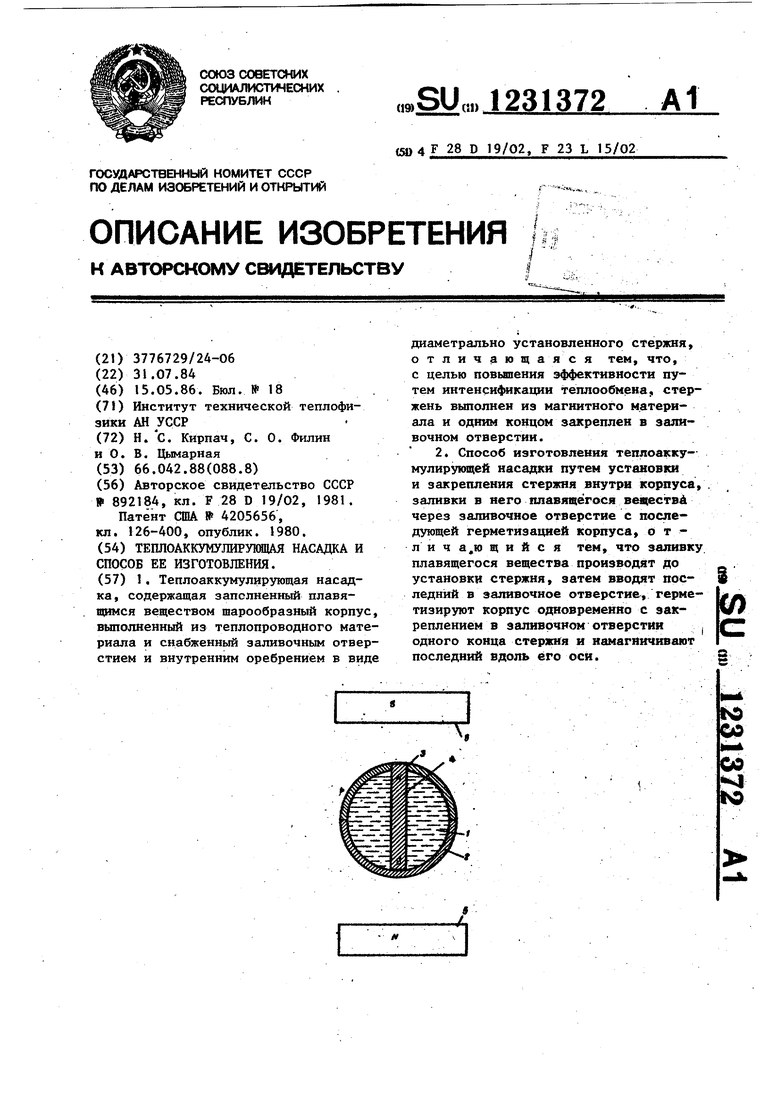

На чертеже изображена теплоакку- мулируйщая насадка, разрез.

Теплоаккумулирующая насадка содержит заполненный плавящимся веществом 1 шарообразный корпус 2, вьшолнен- ный из тепловоднрго материала (например, меди) и снабженный заливочным отверстием 3 и внутренним оребре нием в виде стержня А, выполненного из магнитного материала и закрепленного одним концом в заливочном отверстии 3. Другим концом стержень 4 контактирует с корпусом 2. Насадку помещают между магнитами 5.

При изготовлении теплоаккумулиру- ющей насадки корпус 2 через заливочное отверстие 3 наполняют плавящимся веществом 1, затем вводят в отверстие 3 стержень 4 до упора в корпус 2. Далее герметизируют корпус 2 одновременно с закреплением, например, сваркой в заливочном отверстии 3 одного конца стержня 4 и намагничивают последний вдоль его оси. Целесообразно производить операцию намагничивания после закрепления стержня 4 в корпусе 2.

В процессе теплообмена стержень 4 выполняет функцшо оребрения, так как его теплопроводность выше, чем у плавящегося вещества 1, в результате чего процесс плавления в центральной части корпуса 2 проходит с той же интенсивностью, что и на периферии. Тем теплоаккумулирзтащая способность насадки используется полностью. Магнит 5, установленный, например, снаружи теплообменного аппарата с насадкой, гарантирует в нем переменное магнитное поле. При периодическом изменении наплавления поля на противоположное насадка притягивается к ближайшему полюсу магнита 5 одним из своих полюсов. Насадка совершает колебательно-вращательные движения с частотой изменения поля. Возникает интенсивное перемешивание жидкой среды или газа вблизи насадки, в результате чего коэффициент теплоотдачи возрастает в 1,5-2 раза. Воздействие магнитным полем на насадку может осуществляться кдк в потоке теплоносителя с насадкой,

так и в теплообменных аппаратах с неподвижной насыпной насадкой;

Способ изготовления насадки заключается в следующем.

Половинки корпуса 2 изготавливают

холодной штамповкой, причем одну из них штампуют сразу с отверстием 3. Затем половинки сваривают, например, термокотгрессионной или электроискровой сваркой. Через отверстие 3

внутренний объем корпуса 2 заполняют из дозатора веществом 1 и вставляют в отверстие До упора конец стержня 4 (металлическую проволоку), диаметр которого равен диаметру отверстия 3 в пределах допуска. После зтоГо насадку герметизируют, для ч ёго сваривают стержень 4 с корпусом 2 в местах их взаимного контакта термокомпрессионной (с прокручиванием стержня 4) или электроискровой сваркой. Далее проволоку обрезают и при необходимости шлифуют торцовую поверхность стержня 4 заподлицо с поверхностью корпуса 2 насадки. Придание стержню 4 магнитных свойств осуществляют в нндукторе (соленоиде), внутрь которого помещают насадку, ориентируя ее стержень 4 вдоль магнитного поля соленоида, и включают импульс электрического тока. Генерируемое в индукторе магнитное поле намагничивает стержень 4 вдоль его оси так, что стержня 4 становятся разноименными полюсами. После этого насадка готова к применению. Магнитные свойства насадки сохраняются на протяжении Нескольких лет.

При изготовлении насадки, используемой в низкотемпературном термостате, в качестве плавящегося вещества

1 выбирают солевой раствор NaCl или CaCl, температура плавления которого лежит в пределах от О до -20°С и зависит от концентрацни соли. Корпус 2 выполняют из меди, алюминия или другого немагнитного теплопроводного материала. 6 зависимости от размера теплообменного аппарата, в котором буД ет использована насадка, условий теплообмена и состава среды размер

насадки выбирают в пределах от 5 до 50 Ю1, а дааметр стержня 4, соответственно, от 1 до 8 мм. При работе насадки в жНдкой слабовязкой среде и

312313724

частоте изменения внешнего магнитно-шается теплообмен внутри насадки

го поля 1-50 Гц относительная ско-вызванный -наличием оребрения в

рость насадки и среды достигает де-виде стержня 4, обусловливающего

сятк сантиметров в секунду, чтоускорение процесса плавления (или

вызьшает увеличение коэффициента теп- jкристаллизации). Насадка харак-

лоотдачи по сравнению с неподвижнойтеризуется также повышенной менасадкой в несколько раз.ханической прочностью, так как

Помимо улучшения условий теплооб-стержень 4 является элементом

мена между насадкой 4 и средой улуч-жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменная насадка для аппарата кипящего слоя | 1979 |

|

SU892184A1 |

| ТЕПЛООБМЕННИК | 2010 |

|

RU2425297C1 |

| ТЕПЛОАККУМУЛИРУЮЩЕЕ УСТРОЙСТВО | 2020 |

|

RU2753067C1 |

| РЕГЕНЕРАТИВНО-РЕКУПЕРАТИВНЫЙ ТЕПЛООБМЕННИК | 1996 |

|

RU2101645C1 |

| Теплообменное устройство для динамических аккумуляторов скрытого тепла | 1986 |

|

SU1657891A1 |

| Гидрогазовый аккумулятор | 1990 |

|

SU1732006A1 |

| ТЕПЛОАККУМУЛИРУЮЩЕЕ УСТРОЙСТВО | 2005 |

|

RU2306494C1 |

| ПЕЧЬ ДЛЯ САУНЫ | 1992 |

|

RU2062956C1 |

| ТЕПЛОАККУМУЛИРУЮЩЕЕ УСТРОЙСТВО | 2017 |

|

RU2673037C2 |

| Теплообменный аппарат | 1983 |

|

SU1126795A1 |

1. Теплоаккумулирующая насадка, содержащая заполненный плавящимся веществом шарообразный корпус, выполненный из теплопроводного материала и снабженный заливочным отверстием и внутренним оребрением в виде диаметрально установленного стержня, отличающаяся тем, что, с целью повьшения эффективности путем интенсификации теплообмена., стержень выполнен из магнитного материала и одним концом закреплен в заливочном отверстии. 2, Способ изготовления теплоакку- мулирукщей насадки путем установки и закрепления стержня внутри корпуса, . заливки в него плавящегося веществ через заливочное отверстие с последующей герметизацией корпуса о т - л и ч а.ю щ и и с я тем, что заливку плавящегося вещества производят до установки стержня, затем вводят последний в заливочное отверстие, герметизируют корпус одновременно с закреплением в заливочном отверстии | одного конца стержня и намагничивают последний вдоль его оси.

| Теплообменная насадка для аппарата кипящего слоя | 1979 |

|

SU892184A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Патент США 4205656, кл | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1986-05-15—Публикация

1984-07-31—Подача