Изобретение относится к области бурения скважин и может быть использовано для изоляции поглощающих пластов .

Цель изобретения - повышение про- никающей способности в каналы различных размеров и сокращение времени на изоляционные работы.

Последовательность приготовления тампонирующего состава о

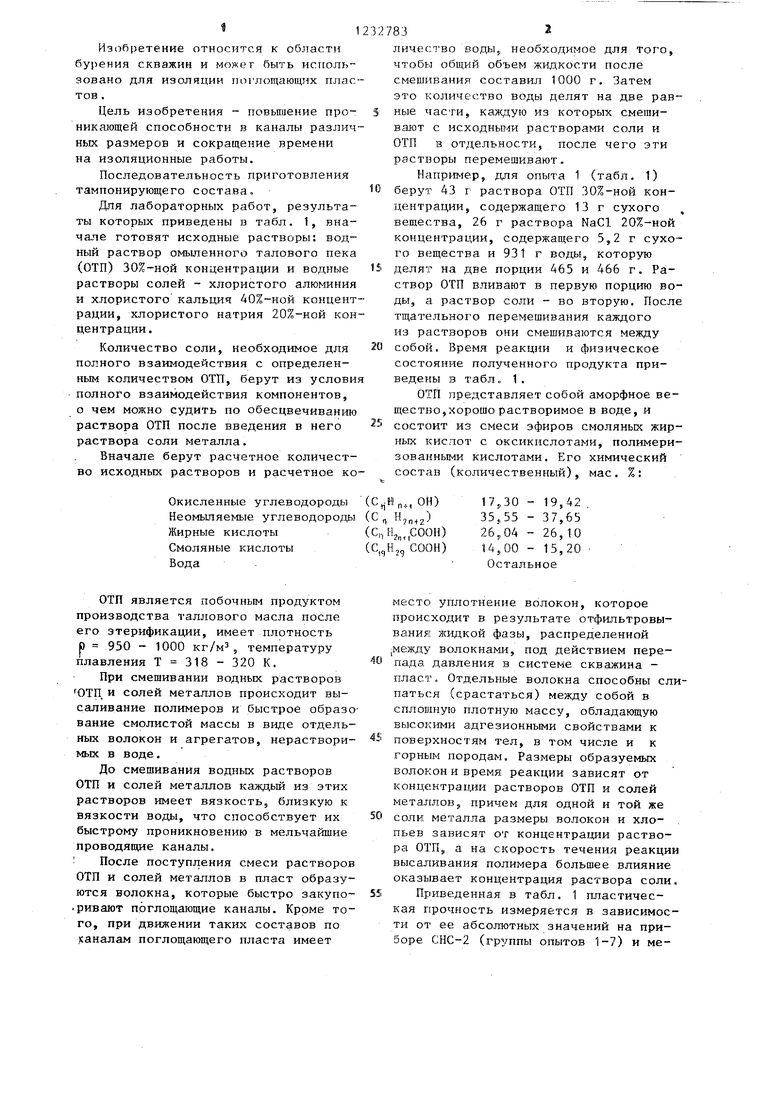

Для лабораторных работ, результаты которых приведены в табл. 1, вначале готовят исходные растворы: водный раствор омыленного талового пека (ОТП) 30%-ной концентрации и водные растворы солей - хлористого алюминия и хлористого кальция 40%-ной концентрации, хлористого натрия 20%-ной концентрации.

Количество соли, необходимое для полного взаимодействия с определенным количеством ОТП, берут из услови полного взаимодействия компонентов, о чем можно судить по обесцвечиванию раствора ОТП после введения в него раствора соли металла.

Вначале берут расчетное количество исходных растворов и расчетное коОкисленные углеводороды(С.Нп, ОН)

Неомьшяемые углеводороды(С,,, Н)

Жирные кислоты(С,-, )

Смоляные кислоты( СООН) Вода

ОТП является побочным продуктом производства таллового масла после его этерификации, имеет плотность р 950 1000 температуру плавления Т 318 - 320 К.

При смешивании водных растворов ОТП. и солей металлов происходит высаливание полимеров и быстрое образование смолистой массы в виде отдельных волокон и агрегатов, нераствори- в воде.

До смешивания водных растворов ОТП и солей металлов каждый из этих растворов имеет вязкость, близкую к вязкости воды, что способствует их быстрому проникновению в мельчайшие проводящие каналы.

После поступления смеси растворов ОТП и солей металлов в пласт образуются волокна, которые быстро закупо- ривают поглощающие каналы. Кроме того, при движении таких составов по )саналам поглощающего пласта имеет

личес;тво воды, необходимое для того, чтобы общий объем жидкости после смешивания составил 1000 г. Затем это количество воды делят на две равные части, каждую из которых смешивают с исходньми растворами соли и ОТП в отдельности, после чего эти растворы перемешивают.

Например, для опыта 1 (табл. 1) берут 43 г раствора ОТП 30%-ной концентрации, содержащего 13 г сухого , вещества, 26 г раствора NaCl 20%-ной концентрации, содержащего 5,2 г сухого вещества и 931 г воды, которую делят на две порции 465 и 466 г. Раствор ОТП вливают в первую порцию воды, а раствор соли - во вторую. После тщательного перемешивания каждого из растворов они смещиваются между собой. Время реакции и физическое состояние полученного продукта приведены в табл „ 1 .

ОТП представляет собой аморфное вещество,хорошо растворимое в воде, и состоит из смеси эфиров смоляных жирных кислот с оксикнслотами, полимери- зованньп«1И кислотами. Его химический состав (количественный), мае. %:

17,30 - 19,42 35.,55 - 37,65 26,,04 - 26, 10 14,00 - 15,20 Остальное

место уплотнение волокон, которое происходит в результате отфильтровы- вания жидкой фазы, распределенной |Между волокнами, под действием пере- нада давления в системе скважина пласт. Отдельные волокна способны слипаться (срастаться) между собой в сплошную плотную массу, обладающую высокими адгезионными свойствами к

4S

поверхностям тел, в том числе и к

горным породам. Размеры образуемых волокон и время реакции зависят от концентрапли растворов ОТП и солей металлов, причем для одной и той же

соли металла размеры волокон и хлопьев зависят от концентрации раствора ОТП,, а на скорость течения реакции высаливания полимера большее влияние оказывает концентрация раствора соли.

Приведенная в табл. 1 гшастичес- кая прочность измеряется в зависимости от ее абсолютных значений на приборе СНС-2 (группы опытов 1-7) и ме31

To;iOM Робнндера (группы опытов 8-21), Опыты показывают, что пластическая прочность после слипания отдельны волокон в сплошную массу с течением времени практически не изменяется.

Адгезионная прочность тампонирующего материала к твердым телам определяется путем выдавливания массы из металлического кольца стержнем с известной площадью сечения.Во всех слу- чаях силы адгезии превышают силы когезии тампонирующего материала. Предельные нагрузки, при которых наблюдается сдвиг материала, приведены в табл. 1.

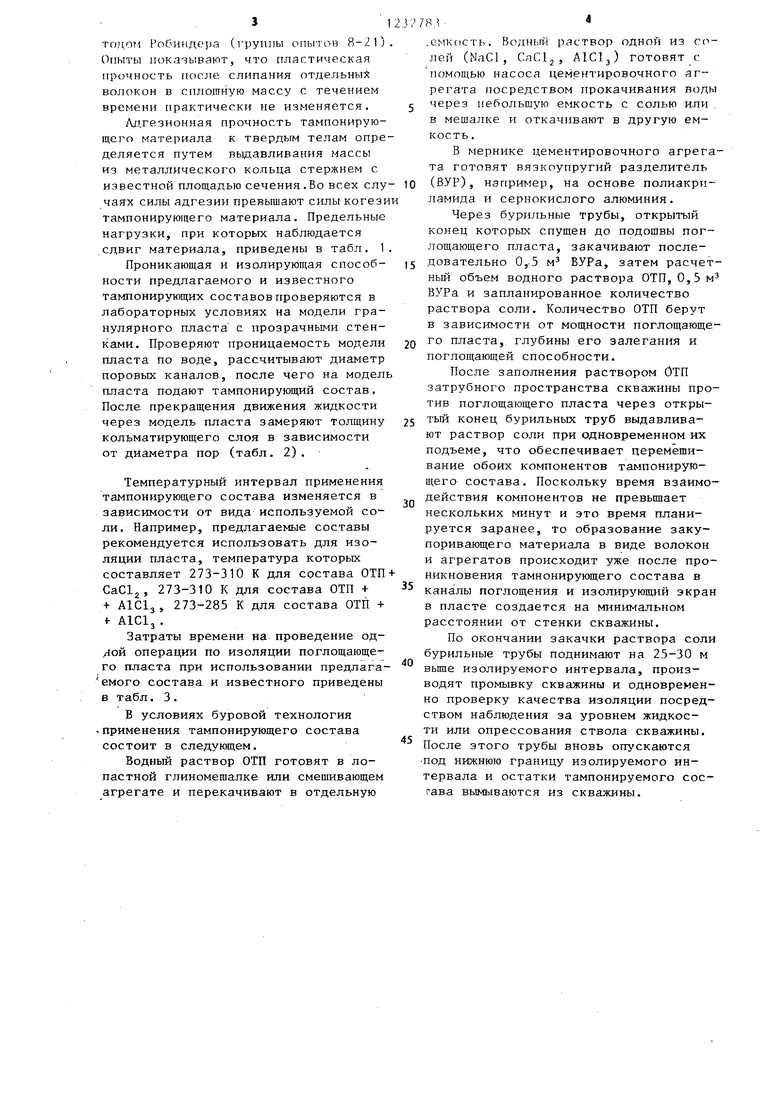

Проникающая и изолирующая способ- ности предлагаемого и известного тампонирующих составов проверяются в лабораторных условиях на модели гранулярного пласта с прозрачными стенками. Проверяют проницаемость модели пласта по воде, рассчитывают диаметр поровых каналов, после чего на модель пласта подают тампонирующий состав. После прекращения движения жидкости через модель пласта замеряют толщину кольматирующего слоя в зависимости от диаметра пор (табл, 2).

Температурный интервал применения тампонирующего состава изменяется в зависимости от вида используемой соли. Например, предлагаемые составы рекомендуется исполь-зовать для изоляции пласта, температура которых составляет 273-310 К для состава ОТП CaClj, 273-310 К для состава ОТП + + AlClj, 273-285 К для состава ОТП + f AlClj.

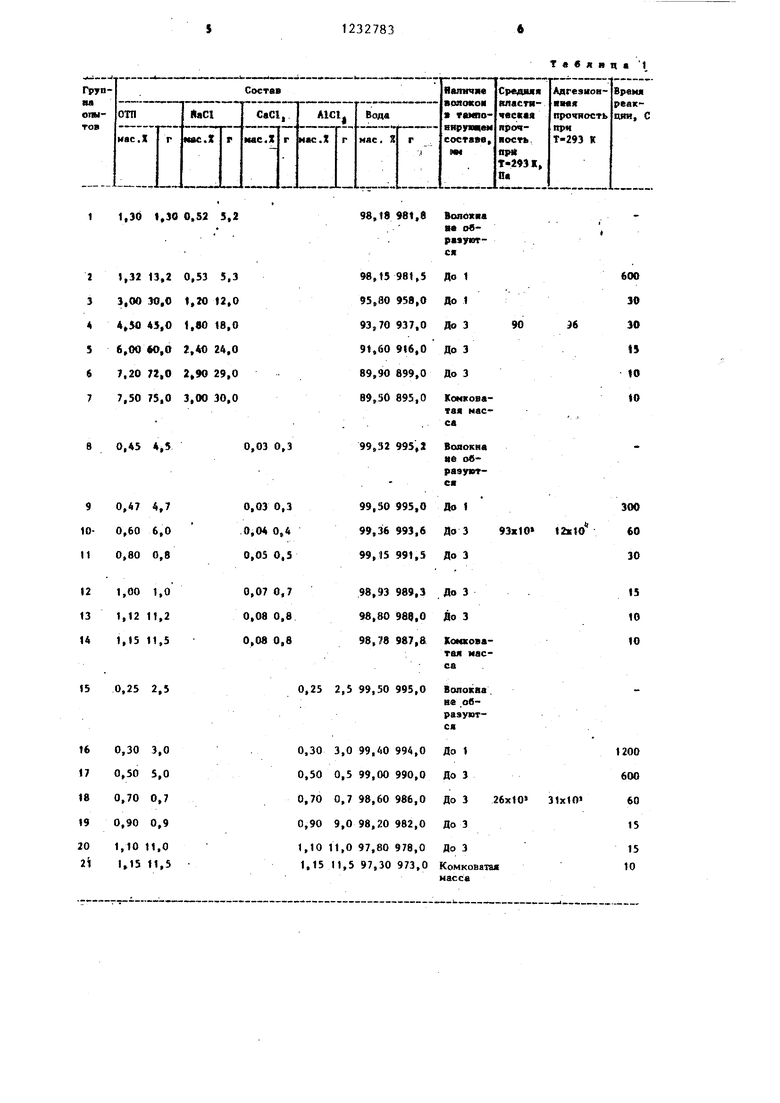

Затраты времени на проведение од- дой операции по изоляции поглощающе

го пласта при использовании предлага емого состава и известного приведены в табл. 3.

В условиях буровой технология ,применения тампонирующего состава состоит в следующем.

Водный раствор ОТП готовят в лопастной глиномешалке или смешивающем агрегате и перекачивают в отдельную

2.3

5

10и

t5 20 25

30

35

40

45

78.-

.емкость. Водный раствор одной из cci- лей (NaCl, СяСЛ, AlClj) готовят с помощью насоса цементировочного агрегата посредством прокачивания воды через небольшую емкость с солью или в мешалке и откачивают в другую емкость .

В мернике цементировочного агрегата готовят вязкоупругий разделитель (БУР), например, на основе полиакри- ламида и сернокислого алюминия.

Через бурильные трубы, открытый конец которых спущен до подошвы поглощающего пласта, закачивают последовательно 0,.5 м БУРа, затем расчетный объем водного раствора ОТП, 0,5 м ВУРа и запланированное количество раствора соли. Количество ОТП берут в зависимости от мощности поглощающего пласта, глубины его залегания и поглощающей способности.

После заполнения раствором ОТП затрубного пространства скважины против поглощающего пласта через открытый конец бурильных труб выдавливают раствор соли при одновременном их подъеме, что обеспечивает перемешивание обоих компонентов тампонирующего состава. Поскольку время взаимодействия компонентов не превышает нескольких минут и это время планируется заранее, то образование закупоривающего материала в виде волокон и агрегатов происходит утке после проникновения тамнонирующего состава в поглощения и изолирующий экран в пласте создается на MIiнимaльнoм расстоянии от стенки скважины.

По окончании закачки раствора соли бурильные трубы поднимают на 25-30 м выше изолируемого интервала, производят промывку скважины и одновременно проверку качества изоляции посредством наблюдения за уровнем жидкости или опрессования ствола скважины. После этого трубы вновь оп скаются под нижнюю границу изолируемого интервала и остатки тампонируемого состава вымьЕваются из скважины.

5

6 17 t8 «9

1,30 «,ЭО0,52 5,2

1,32 13,20,53 5,3

3,00 30,01,20 12,0

4,50 45,01,вО 18,0

6,00 60,02,40 24,0

7,20 72,02,90 29,0

7,50 75,03,00 30,0

8 0,45 4,5

0,252,5

0,303,0

0,505,0

0,700,7

0,900,9

1,1011,0 1,15 11,5

98,18 98t,б Шоябхм в ов- рвауюг- ся

98,15 981,5До 1

95,80 958,0До 1

93,70 937,0До 3

91,60 916,0До 3

89,90 899,0До 3

89,50 895,0 Комков«- тая Nac- .. са

0,03 0,399,92 995,1 Волокна

не ов . ся

99,30 995,0 До 1 99,36 993,6 До 3 99,15 991,5 До 3

98,93 989,3 До 3 98,80 980,0 До 3

98,78 987,8 Хомсова- тая масса

0,25 2,5 99,50 995,0 Волокна.

ве образуются

0,303,099,60994,0Доt

0,500,599,00990,0До3

0,700,798,60986,0До3

0,909,098,20982,0До3

26

1,10 11,0 97,80 978,0 До 3 1,1511,597,30973,0 Комковата

Тавяица 1

)6

600 ЭФ 30

0

to

93ж10 12x10

300

60 30

15 10 10

31x10

1200

600

60

15

15

10

Затарка цемента Приготовление растворов ОТП, соли, ВУР

Редактор А. Шишкина

Составитель Е. Тангалычев

Техред М.Ходанич Корректор А. Ференц

Заказ 2746/32Тираж 548 . Подписное

ВНИИПИ Государственного комитета СССР .

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Приготовление химических реагентов 30 и обработка раствора 8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В УСЛОВИЯХ БОЛЬШИХ ПОГЛОЩЕНИЙ | 2009 |

|

RU2405926C1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОН КАТАСТРОФИЧЕСКИХ ПОГЛОЩЕНИЙ БУРОВОГО РАСТВОРА ПРИ БУРЕНИИ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2004 |

|

RU2270327C1 |

| Способ предупреждения и ликвидации зон поглощений в скважине | 1988 |

|

SU1714081A1 |

| СПОСОБ ИЗОЛЯЦИИ ЗОНЫ ПОГЛОЩЕНИЯ БУРОВОГО РАСТВОРА ПРИ ПРОВОДКЕ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2023 |

|

RU2825228C1 |

| Способ и состав для тампонажа горных пород | 1988 |

|

SU1645460A1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНЕ | 2010 |

|

RU2419714C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗОН ПОГЛОЩЕНИЯ В СКВАЖИНЕ | 2010 |

|

RU2405927C1 |

| Способ изоляции зон поглощения при бурении скважин | 2020 |

|

RU2743123C1 |

| СПОСОБ ВОДОИЗОЛЯЦИОННЫХ РАБОТ В ТРЕЩИНОВАТЫХ КОЛЛЕКТОРАХ | 2012 |

|

RU2496970C1 |

| СПОСОБ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2014 |

|

RU2580534C1 |

| Данюшевский B.C | |||

| и др | |||

| Справочное руководство по тампонажным материалам | |||

| -М.: Недра, 1973, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1986-05-23—Публикация

1983-12-29—Подача