Изобретение отпоситея к траиепорту и хра- 1енню газообразных веществ, образующих с воз;1,ухом взр1)1воопас11ые смеси, и может найти применение для удаления остатков вз)()-, иожа;)оо11асных газов из емкос- гей, используемых в химической, нефтехимической, холодильной промышленности, на автомобильном, же, 1езнодорож11ом транснор- ге, li авиации, дирижаб, 1естроении, космической технике, при экснлуатации хранилищ газа, па морском и речном транспорте нри неревозке сжижен 1ых газов еудами-газово- 3 а м и.

Це;|ь изоб|)етсния обеспечение безонас- ности и новьпнение экономичности нроцесса уда.ления взрывоопасного газа из емкости.

Пред;1агаемый способ нозво;1яет нрово- ;UiTi удаление р.оздуха из емкости нри заполнении ес 153рывоо11асным i-азом.

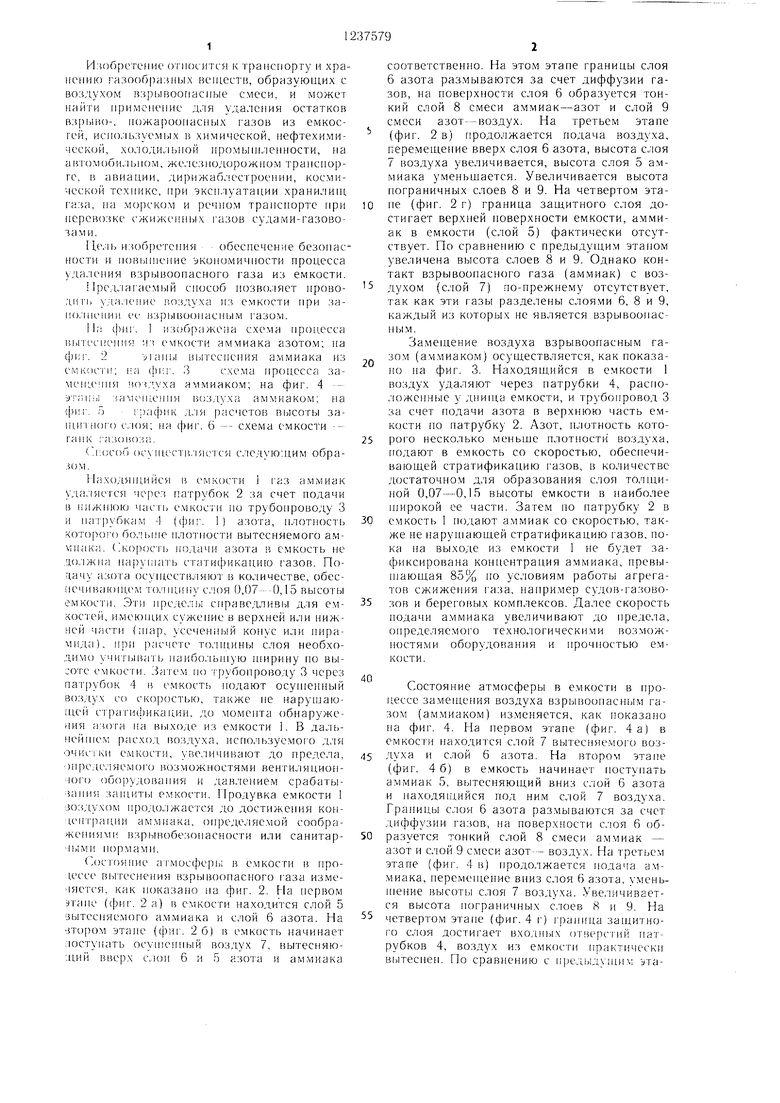

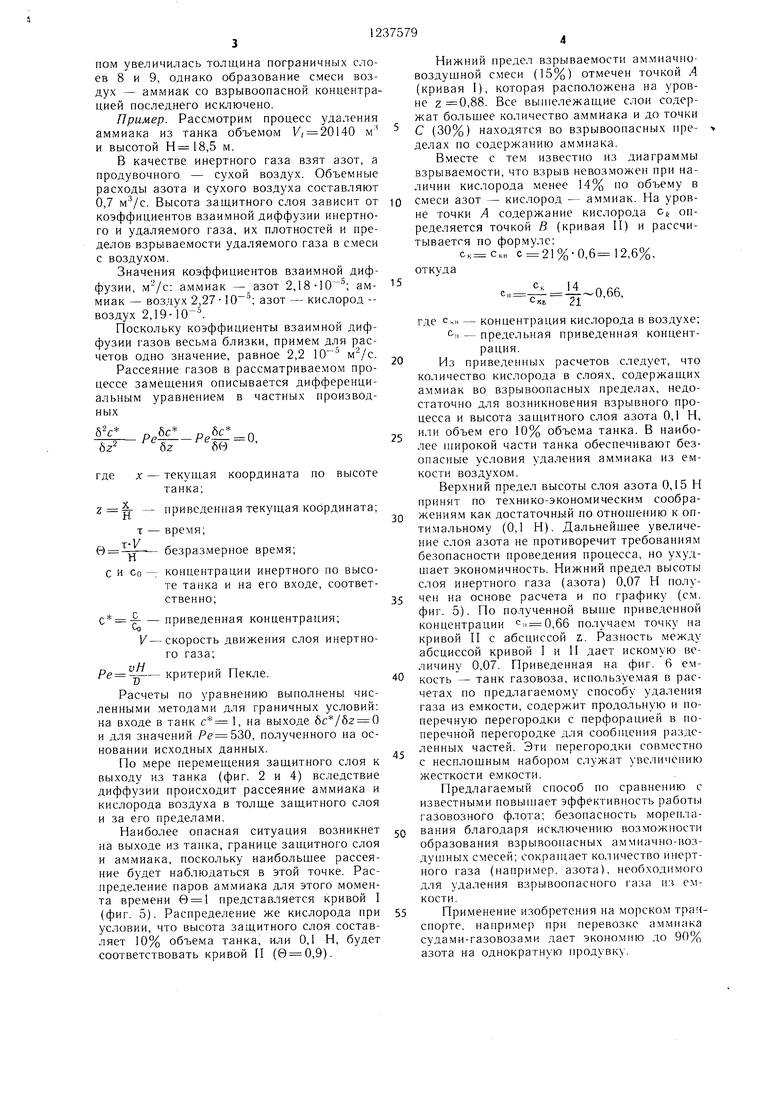

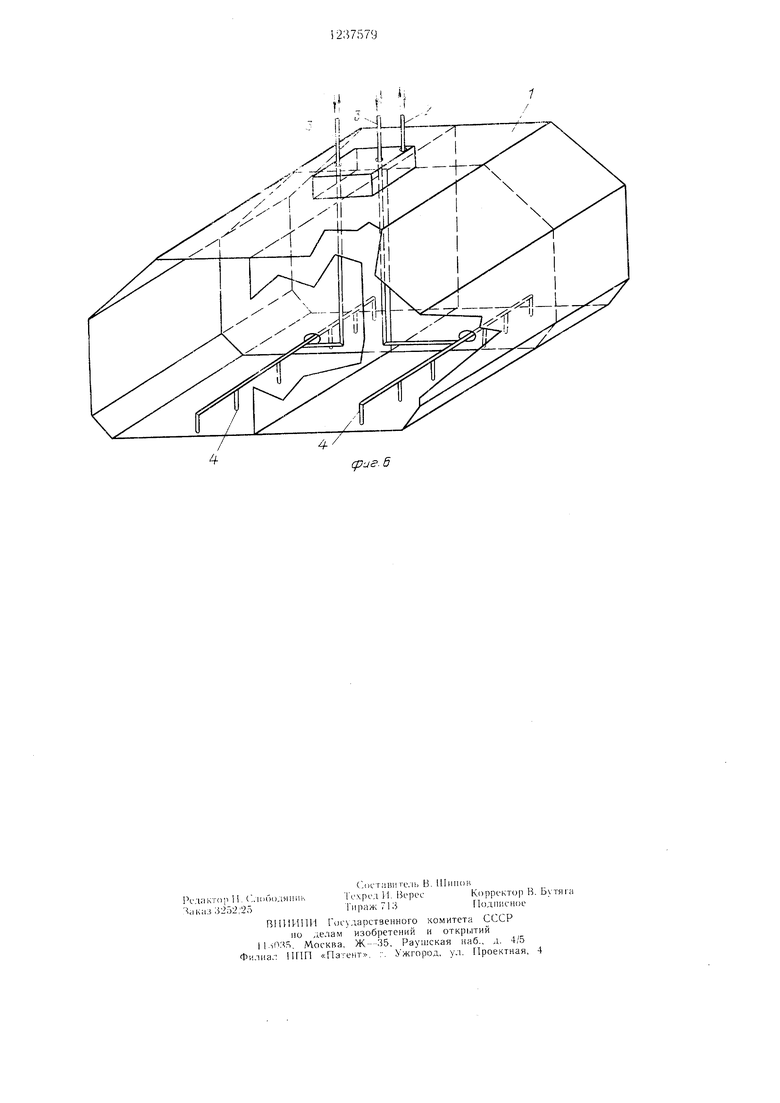

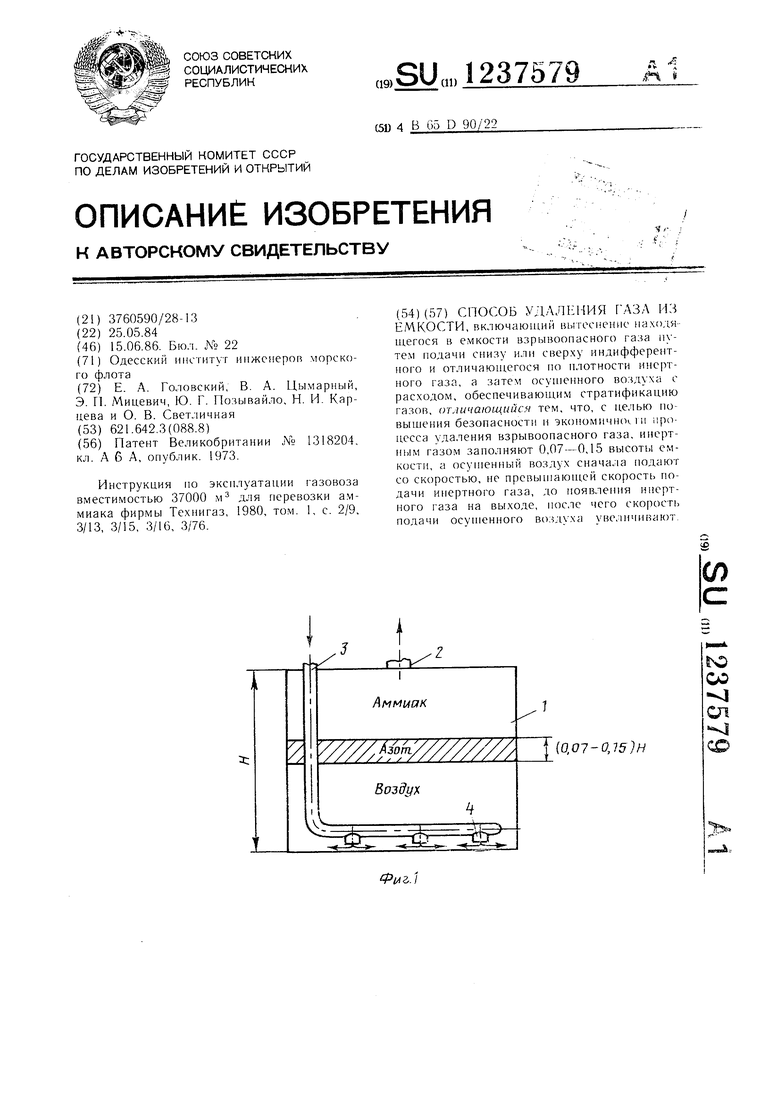

Ihi (|)Н|-. 1 изоб аже11а схема нроцесса п1)Ггсснения из емкоети аммиака азотом; на ф|и-. 2у1аны В1 1теснення аммиака из

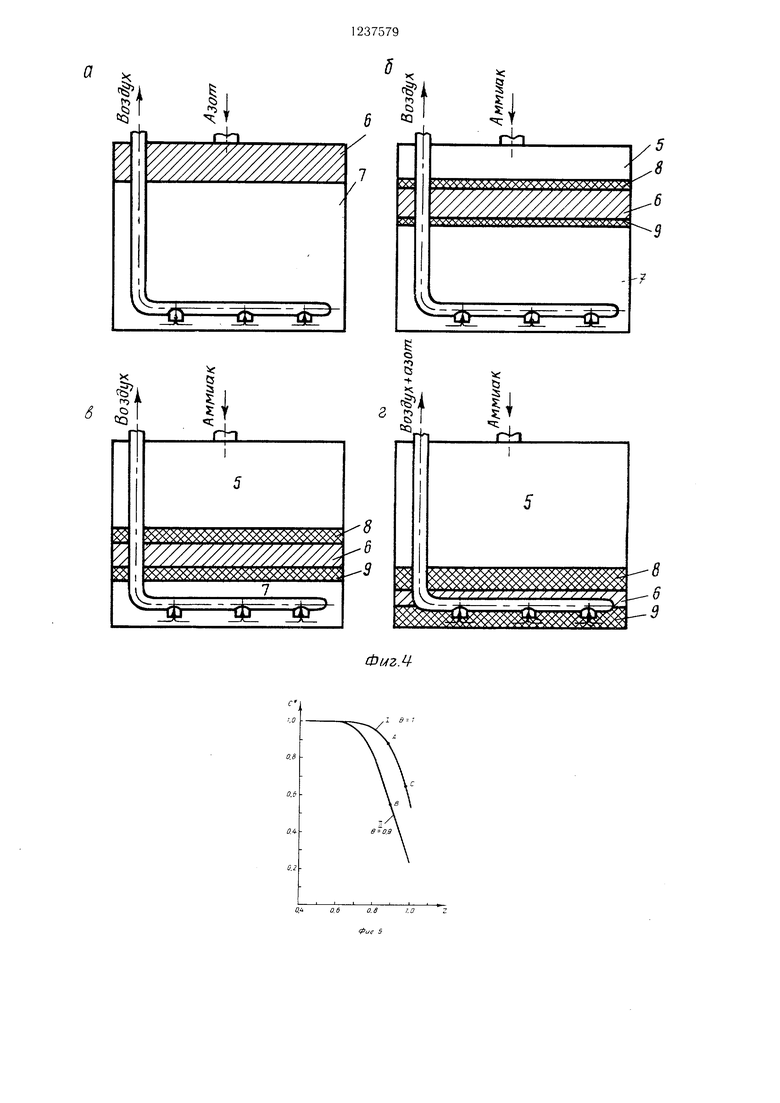

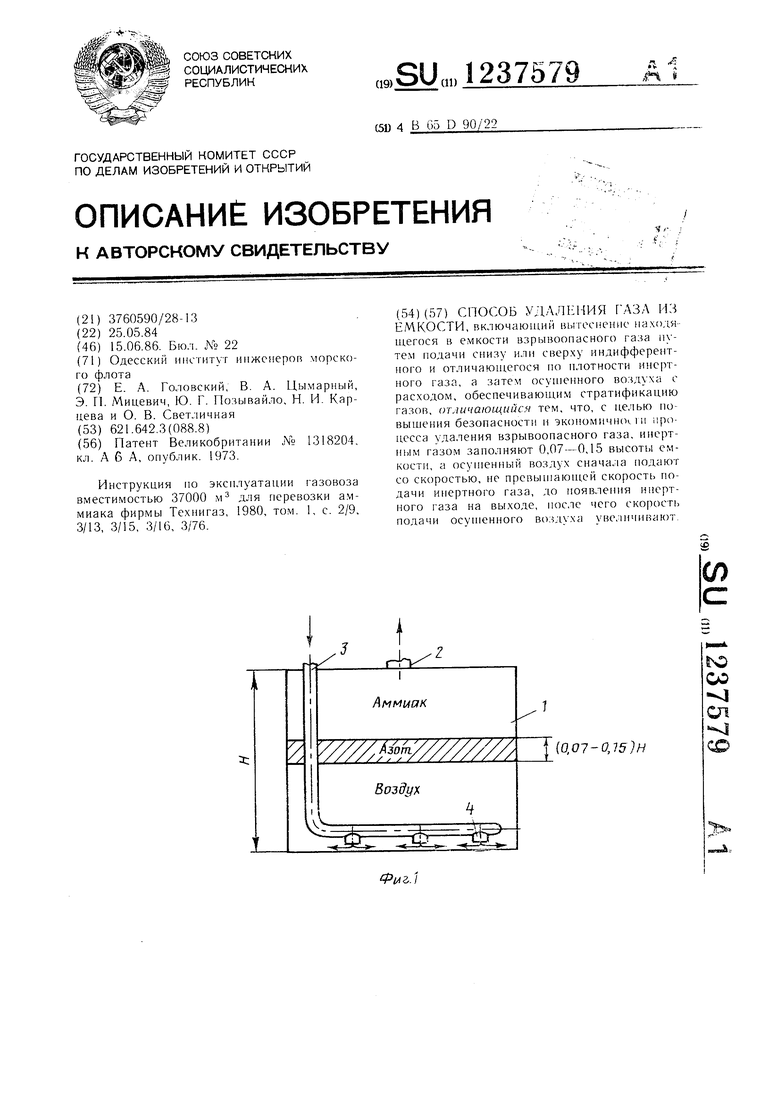

емк псти; на (1и;г. 3 схема нроцесса замещения аммиаком; на фиг. 4 -- ii rinibi :;.амс |це.иня 1«)здуха аммнаком; на фнг. 5 г|)а(() для расчето высоты за- Н1НТНОГО с. на фиг. 6 --- схема емкости -- ганк газовоза.

( л:1;с()о ()су1цеств. 1яется сле.ауюдшм обра.iOM.

Маходян1ийея в емкостн 1 газ аммиак удаляется через патрубок 2 за счет нодачи в нижнюю част1 е.чкости по трубонроводу 3 и натрубкам 4 ((})иг. 1) азота, н,тотност1 которого плотности вытесняемого а.м- ;накл. (лчорост) подачи азота в емкость не .цолжна на)уп|ат1 стати4)икацн1О азов. Покачу азота осущеетвлякп в количестве, обеспечивающем тол1цину слоя 0,()7--0,15 высоты емкости. Эти 1федел1з1 справедливы для ем- ;- остей, имеющих сужение в верхней или ниж- Ь1ей части {тар, усеченный конус или нира- МИДа), нри расчете толщины слоя необхо- .яимо учитывать наибольшую ширину по высоте емкости. Затем io трубопроводу 3 через патрубок 4 в емкость нодают осушенный воздух со ско)(.1стыо, также не нарушаю- цей страти(|)икации. до момента обнаружения азота на выходе из емкости 1. В даль- нейн1ем расход во;5духа, иснользуемог о д;1я очисчки емкости, увеличивают до предела, )нре;1сляемо|-о возможностями вентиляцион- -юго оборудования и дав.чением срабатывания зан1ит1 1 емкости. Продувка емкоети 1 :.ю: духом нродо.лжается до достижения кон- чентрации аммиака, определяе.мой сообра- же П1ями взрывобезопасности или санитар- нормами.

(д)стояние атмосфсрь: в емкости в про- iccce вьггеснения взрывоопасьгого газа изменяется, как п(.)казано на фиг. 2. На нервом атапе ((|). 2 а) п емкости находится слой 5 вытесняемого аммиака и слой 6 азота. На .гго)ом этане {(риг. 2 б) в емкоеть начинает чостунать оеункмщый воздух 7, вытесняющий вверх слои 6 и 5 азота и аммиака

соответственно. На этом этапе границы слоя

6азота размываются за счет диффузии газов, на поверхности слоя 6 образуется тонкий слой 8 смеси аммиак-азот и слой 9 смеси азот--воздух. На третьем этапе

{фиг. 2 в) продолжается подача воздуха, перемещение вверх слоя 6 азота, высота слоя

7воздуха увеличивается, высота слоя 5 а.м- миака уменьшается. Увеличивается высота пограничных слоев 8 и 9. На четвертом этапе (фиг. 2 г) граница защитного слоя достигает верхней поверхности емкости, аммиак в емкости (слой 5) фактически отсутствует. По сравнению с предыдущим этаном увеличена высота слоев 8 и 9. Однако контакт взрывоопасного газа (аммиак) с воз5 духом (с,;1ой 7) по-прежнему отсутствует, так как эти газы разделены слоями 6, 8 и 9, каждый H:J которых не является взрывоонас- н ы м.

За.мещение воздуха взрывоопасным газом (аммиаком) осуц.1еетвляется, как показано на фиг. 3. Находящийся в емкости 1 воздух удаляют через патрубки 4, расно- .(оженные у днин1.а емкости, и трубонровод 3 за счет подачи азота в верхнюю часть емкости по патрубку 2. Азот, нлотность кото5 рого несколько меньше плотности воздуха, подают в емкость со скоростью, обеепечи- вающей стратификацию газов, в количестве достаточном для образования слоя толщиной 0,07-0,15 высоты емкости в наиболее широкой ее части. Затем по патрубку 2 в

емкость 1 подают а.ммиак со скоростью, также не нарун1ающей етратификацию газов, пока на выходе из емкоети 1 не будет зафиксирована коннентрация аммиака, нревы- н ающая 85% но условиям работы агрегатов сжиже1щя i a;ia, )1анри.мер судов-газовозов и береговых комплексов. Далее скорость подачи а.ммиака увеличивают до нредела, определяемого технологическими возможностями оборудования и нрочностью емкости.

Состояние ат.мосферы в е.мкости в про- iiecce заме1цения воздуха взрывоонасным газом (аммиаком) из.меняется, как показано на фиг. 4. На первом этане (фиг. 4 а) в емкости находится слой 7 вытесняемого воз5 духа и слой 6 азота. На втором этапе (фиг. 46) в е.мкоеть начинает поступать аммиак 5, вытесняющий вниз с,:1ой 6 азота и находящийся иод ним слой 7 воздуха. Границы с;1оя 6 азота размываются за счет диффузии газов, на поверхности слоя 6 об0 разуется тонкий слой 8 смеси аммиак - азот и слой 9 смеси азот воздух. На третьем этане (фиг. 4 в) продолжается подача а.ммиака, переме1цение вниз слоя 6 азота, у.мень- 1нение высоты слоя 7 воздуха. Увеличивается высота нограничных слоев 8 и 9. На

5 четвертом этане (фиг. 4 г) j-paHiiua зантитно- го слоя дости1 ает входных отверстий патрубков 4, воздух из емкости практически В1,1теснен. По сравнению с предыдущим этапом увеличилась толщина пограничных слоев 8 и 9, однако образование смеси воздух - аммиак со взрывоопасной концентрацией последнего исключено.

Пример. Рассмотрим процесс удаления аммиака из танка объемом К/ 20140 м и высотой ,5 м.

В качестве инертного газа взят азот, а продувочного - сухой воздух. Объемные расходы азота и сухого воздуха составляют 0,7 . Высота защитного слоя зависит от коэффициентов взаимной диффузии инертного и удаляемого газа, их плотностей и пределов взрываемости удаляемого газа в с.меси с воздухом.

Значения коэффициентов взаимной диффузии, аммиак - азот 2,18-10 ; ам- миак - воздух 2,27 азот - кислород -- воздух 2,19-10

Поскольку коэффициенты взаимной диффузии газов весьма близки, примем расчетов одно значение, равное 2,2 10 м /с.

Рассеяние газов в рассматриваемом процессе замещения описывается дифференциальным уравнением в частных производных

D бс п п

-;-2- 0.

б26zбВ

где

X - текущая танка;

координата по высоте

приведенная текущая координата;

время; безразмерное время;

концентрации инертного по высоте TaiiKa и на его входе, соответственно;

приведенная концентрация;

скорость движения слоя инертного газа;

критерий Пекле.

Расчеты по уравнению выполнены численными методами для граничных условий: на входе в танк с 1, на выходе и для значений , полученного на основании исходных данных.

По мере перемещения защитного слоя к выходу из танка (фиг. 2 и 4) вследствие диффузии происходит рассеяние аммиака и кислорода воздуха в толще защитного слоя и за его предела.ми.

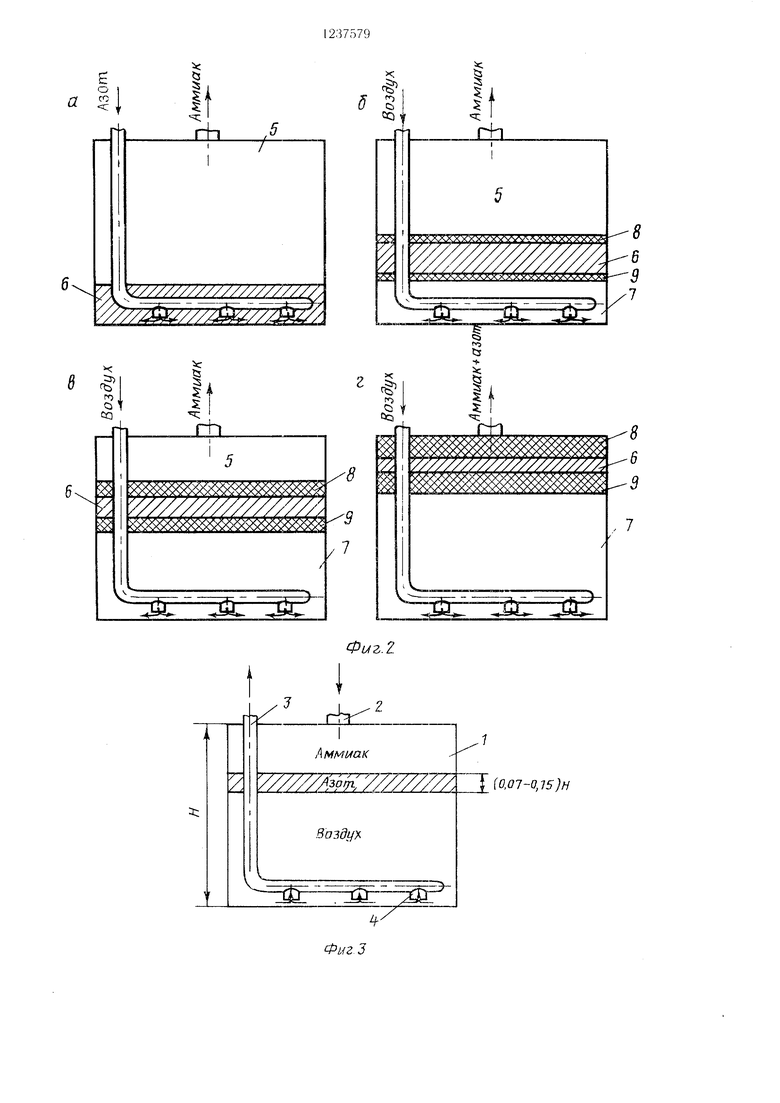

Наиболее опасная ситуация возникнет на выходе из танка, границе защитного слоя и аммиака, поскольку наибольшее рассеяние будет наблюдаться в этой точке. Распределение паров аммиака для этого момента времени 6 1 представляется кривой I (фиг. 5). Распределение же кислорода при условии, что высота защитного слоя составляет 10% объема танка, или 0,1 Н, будет соответствовать кривой II (0 0,9).

о

5

0

5

0

5

5

0

Нижний предел взрываемости аммиачпо- воздушной смеси (15%) отмечен точкой А (кривая I), которая расположена на уровне Z 0,88. Все вьпнележащие слои содержат большее количество аммиака и до точки С (30%) находятся во взрывоопасных пределах по содержанию аммиака.

Вместе с тем известно из диаграммы взрываемости, что взрыв невозможен при наличии кислорода менее 14% по объему в смеси азот - кислород - аммиак. На уровне точки А содержание кислорода с определяется точкой В (кривая II) и рассчитывается по формуле:

с 21%-0,,6%, откуда

.,,

где с,,„ - концентрация кислорода в воздухе; с-п - предельная приведенная концентрация.

Из приведенных расчетов следует, что количество кислорода в слоях, содержащих аммиак во взрывоопасных пределах, недостаточно для возникновения взрывного процесса и высота защитного слоя азота 0,1 Н, или объем его 10% объема танка. В наиболее широкой части танка обеспечивают безопасные условия удаления аммиака из емкости воздухом.

Верхний предел высоты слоя азота 0,15 Н принят по технико-экономическим соображениям как достаточный по отношению к оптимальному (0,1 Н). Дальнейшее увеличение слоя азота не противоречит требованиям безопасности проведения процесса, но ухудшает экономичность. Нижний предел высоты слоя инертного газа (азота) 0,07 Н получен на основе расчета и по графику (см. фиг. 5). По полученной выше приведенной концентрации ,66 получаем точку на кривой II с абсциссой z. Разность между абсциссой кривой I и И дает искомую величину 0,07. Приведенная на фиг. 6 емкость - танк газовоза, используемая в расчетах по предлагаемому способу удаления газа из емкости, содержит продольную и поперечную перегородки с перфорацией в поперечной перегородке для сообщения разделенных частей. Эти перегородки совместно с несплошным набором служат увеличе1п-1Ю жесткости емкости.

Предлагаемый способ по сравнению с известными повышает эффективность работ1 1 газовозного флота; безопасность мореплавания благодаря исключению возможности образования взрывоопасных аммиачно-воз- душных смесей; сокращает количество инертного газа (например, азота), необходимого для удаления взрьпзоопасного 1 аза нз емкости.

Применение изобретения на морском тра(- спорте, например при перевозке аммиака судами-газовозами дает экономию до 90% азота на однократную продувку.

1C

гз

а

JSAJVV4X

L; ; Cii iStiS2S22L LAXXX S

Фиг.2.

Фиг- 3

(0,07-0,75 )Н

gt

tl

Ij

Ч Т

Hn

i

fn

Ci CQ

1

Л)

I

С

г4п

5 8

.6 -5

-г

«a:

I

s

|

CQ

v:

,

;gg 8888x86 w$% %;%6555

X

IVbr

-8

-6 9

Фиг.Чл в

0.6

ол

0.0.60.6

(рае. 6

| Рабочий орган корчевателя | 1985 |

|

SU1318204A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ приготовления медно-аммиачного шелка | 1930 |

|

SU37000A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-06-15—Публикация

1984-05-25—Подача