I1

Изобретение относится к области осушки газов охлаждением и отделением капельной влаги и может быть использовано для осушки природного газа перед подачей его в трубопроводы, для осушки воздуха, используемого в пневматических механизмах и инструментах, в озонируюш.их установках и системах защиты теплотехнического оборудования от стояночной коррозии.

Цель изобретения - повышение эффективности осушки путем охлаждения вихревой трубы с помош.ью рубашки.

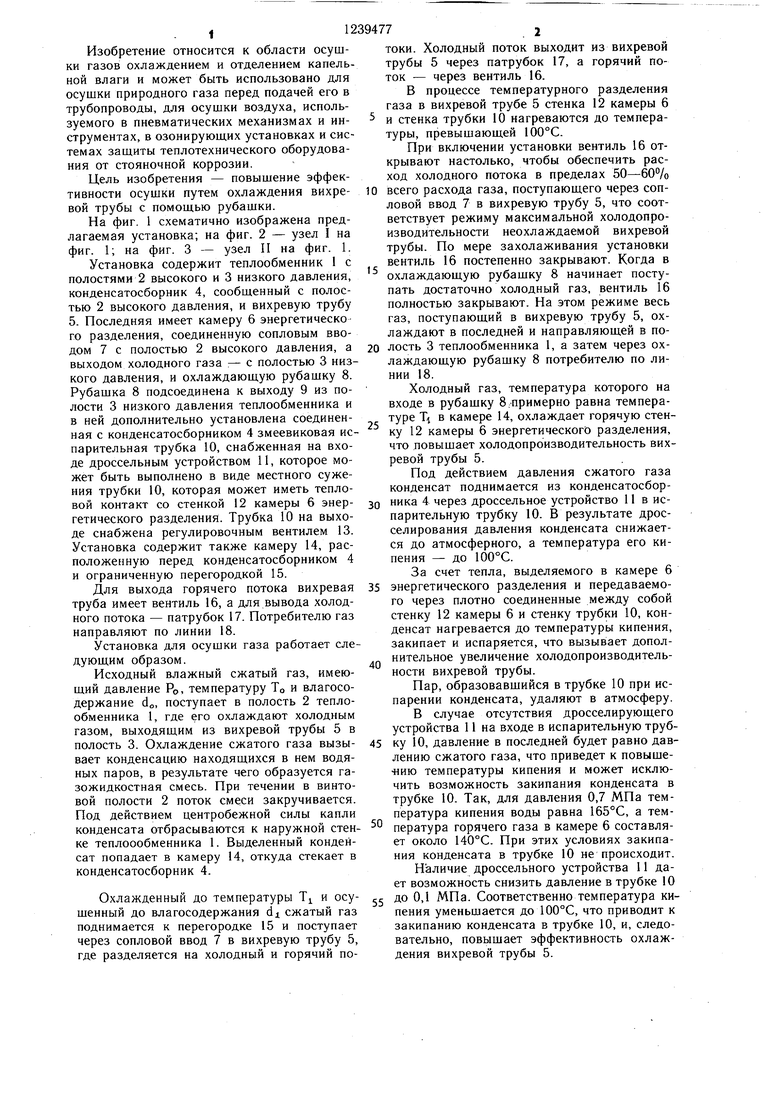

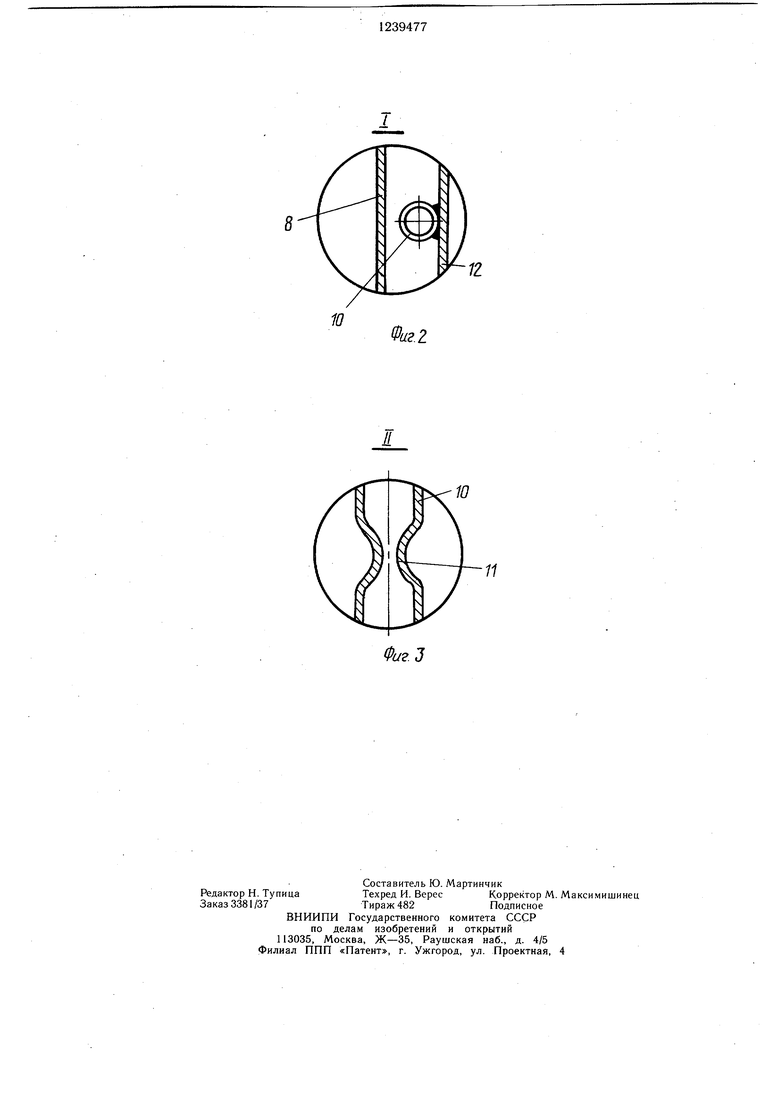

На фиг. 1 схематично изображена предлагаемая установка; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1.

Установка содержит теплообменник 1 с полостями 2 высокого и 3 низкого давления, конденсатосборник 4, сообш,енный с полостью 2 высокого давления, и вихревую трубу 5. Последняя имеет камеру 6 энергетическо го разделения, соединенную сопловым вводом 7 с полостью 2 высокого давления, а выходом холодного газа :- с полостью 3 низкого давления, и охлаждаюшую рубашку 8. Рубашка 8 подсоединена к выходу 9 из полости 3 низкого давления теплообменника и в ней дополнительно установлена соединенная с конденсатосборником 4 змеевиковая испарительная трубка 10, снабженная на входе дроссельным устройством 11, которое может быть выполнено в виде местного сужения трубки 10, которая может иметь тепловой контакт со стенкой 12 камеры 6 энергетического разделения. Трубка 10 на выходе снабжена регулировочным вентилем 13. Установка содержит также камеру 14, расположенную перед конденсатосборником 4 и ограниченную перегородкой 15.

Для выхода горячего потока вихревая труба имеет вентиль 16, а для вывода холодного потока - патрубок 17. Потребителю газ направляют по линии 18.

Установка для осушки газа работает следующим образом.

Исходный влажный сжатый газ, имеющий давление РО, температуру То и влагосо- держание do, поступает в полость 2 теплообменника 1, где его охлаждают холодным газом, выходяш,им из вихревой трубы 5 в полость 3. Охлаждение сжатого газа вызывает конденсацию находящихся в нем водяных паров, в результате чего образуется газожидкостная смесь. При течении в винтовой полости 2 поток смеси закручивается. Под действием центробежной силы капли

„

конденсата отбрасываются к наружной стен ке теплоообменника 1. Выделенный конденсат попадает в камеру 14, откуда стекает в конденсатосборник 4.

Охлажденный до температуры Т и осушенный до влагосодержания dj сжатый газ поднимается к перегородке 15 и поступает через сопловой ввод 7 в вихревую трубу 5, где разделяется на холодный и горячий по0

15

5

П

токи. Холодный поток выходит из вихревой трубы 5 через патрубок 17, а горячий поток - через вентиль 16.

В процессе температурного разделения газа в вихревой трубе 5 стенка 12 камеры 6 и стенка трубки 10 нагреваются до температуры, превышающей 100°С.

При включении установки вентиль 16 открывают настолько, чтобы обеспечить расход холодного потока в пределах 50-60% всего расхода газа, поступающего через сопловой ввод 7 в вихревую трубу 5, что соответствует режиму максимальной холодопро- изводительности неохлаждаемой вихревой трубы. По мере захолаживания установки вентиль 16 постепенно закрывают. Когда в охлаждающую рубашку 8 начинает поступать достаточно холодный газ, вентиль 16 полностью закрывают. На этом режиме весь газ, поступающий в вихревую трубу 5, охлаждают в последней и направляющей в по- 0 лость 3 теплообменника 1, а затем через охлаждающую рубашку 8 потребителю по линии 18.

Холодный газ, температура которого на входе в рубашку 8.примерно равна температуре Т в камере 14, охлаждает горячую стенку 12 камеры 6 энергетического разделения, что повышает холодопроизводительность вихревой трубы 5.

Под действием давления сжатого газа конденсат поднимается из конденсатосбор- ника 4 через дроссельное устройство 11 в испарительную трубку 10. В результате дросселирования давления конденсата снижается до атмосферного, а температура его кипения - до 100°С.

За счет тепла, выделяемого в камере 6 энергетического разделения и передаваемого через плотно соединенные между собой стенку 12 камеры 6 и стенку трубки 10, конденсат нагревается до температуры кипения, закипает и испаряется, что вызывает дополнительное увеличение холодопроизводитель- ности вихревой трубы.

Пар, образовавшийся в трубке 10 при испарении конденсата, удаляют в атмосферу.

В случае отсутствия дросселирующего устройства 11 на входе в испарительную трубку 10, давление в последней будет равно давлению сжатого газа, что приведет к повыще- нию температуры кипения и может исключить возможность закипания конденсата в трубке 10. Так, для давления 0,7 МПа температура кипения воды равна 165°С, а температура горячего газа в камере 6 составляет около 140°С. При этих условиях закипания конденсата в трубке 10 не происходит.

Наличие дроссельного устройства 11 дает возможность снизить давление в трубке 10 5 ДО 0,1 МПа. Соответственно температура кипения уменьшается до 100°С, что приводит к закипанию конденсата в трубке 10, и, следовательно, повышает эффективность охлаждения вихревой трубы 5.

0

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для осушки сжатого газа | 1980 |

|

SU956031A1 |

| Установка для осушки газа | 1987 |

|

SU1444596A1 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| Вихревая труба | 1982 |

|

SU1032288A1 |

| Вихревая труба | 1983 |

|

SU1096462A1 |

| Установка для осушки сжатого воздуха | 1989 |

|

SU1669513A1 |

| Установка для озонирования воды | 1977 |

|

SU695968A1 |

| Устройство для озонирования воды | 1980 |

|

SU899496A1 |

| Способ консервации турбины | 1987 |

|

SU1590562A2 |

| Вихревая труба | 1988 |

|

SU1677458A1 |

10

Фиг:5

| Электромагнит постоянного тока,питаемый от трехфазной сети | 1980 |

|

SU926729A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Двухступенное или многоступенное гидравлическое инжекционное устройство для сжатия воздуха и других газов, с применением насосов для постоянного поддержания циркуляции в нем жидкости | 1925 |

|

SU1955A1 |

| Патент США № 3815375, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1986-06-23—Публикация

1985-02-25—Подача