Изобретение относится к технологии изготовления композиционных материалов на основе термопластичных полимеров и может быть использовано в машиностроении, авиации, судостроении, химической, пищевой промьшшенности и других отраслях народного хозяйства в качестве материала для подшипников скольжения, защитных или антиадгезионных покрытий резервуаров и емкостей различного назначения.

Цель - увеличение степени заполнения пор.

Пример 1, Прямоугольную заготовку размером 100x100x10 мм из пористого фторопласта-4 с исходной пористостью 40% получают следующим образом: предварительно спекают в свободном состоянии на противне порошок термопласта при 390+5°С в течение двух часов, охлаждают до комнатной температуры, полученный полуфабрикат размалывают,на пальчиковых мельницах до дисперсности 0,25-0,63 мм, навепшвают и равномерно размещают по объему пресс-формы тех же размеров 13 г термообработанного порошка. Формование производят удельным усилием 20-25 МПа, спекание.производят при 375j:5°C в течение -2-2,5 ч, охлаж- цение производят вместе с печью. Затем Заготовку помещают в пресс-форму тех же размеров и деформируют при нормальных условиях на величину 40%, которая соответствует пористости заготовки. После деформирования заготовку помещают в расплав свинца погрузив полностью в жидкую фазу, при температуре плавления термопласта, равной 330+1 0, и выдерживают в течение 10 мин. Затем заготовку извлекают из расплава и охлаждают на воздухе до комнатной температуры (20- i ), а затем определяют количество свинца, заполнившего полимерный каркас, которое равно 43 г, что составляет коэффициент заполнения пор 0,95.

Пример 2. Композиционный материал получают из фторопласта 4 по примеру 1, но выдерживают в расплаве в течение 15 мин. Количество cвинцa заполнившее поры термопласта, равно 43,1 г, что соответствует коэффициенту заполнения 0,955.

Пример 3. Композиционный материал получают из фторопласта 4 по примеру 1, но помещают в расплав свинца при температуре на 5 С больше

0

5

температуры плавления термопласта, т.е. при 335+1 0, и: вьщерживают в течение 15 мин. Количество свинца, за- полнившего поры, равно 5 г, что соответствует коэффициенту заполнения пор 0,11.

Пример 4. Композиционный материал получают из фторопласта 4 по примеру 1, но помещают в расплав

при температуре ниже температуры

плавления термопласта, т.е. 315-320 С, и выдерживают в течение 15 мин. Для изготовления применяют сплав следующего состава: олово 50%, свинец 32%,

5 кадмий 18%, т. пл. 145 С. Количество сплава, заполнившего пористьй каркас, равно 2,2 г , что соответствует коэффициенту заполнения пор 0,05.

Пример 5. Прямоугольную заготовку из полиэтилена низкого давления марки 200806-24, имеющую исходную пористость 30%, получают следующим образом: навешива1рт порошок дисперсностью 0,25 мм в количестве 6,7 г и равномерно размещают в пресс- форме размером 100x100x150 мм, уплотняют до размеров 100x100x10 мм с усилием 0,55-0,8 МПа. Спекание заготовки производят в свободном состоянии при 125+5°С в течение 30 мин, охлаждают до комнатной температуры, дефор- ьшруют при нормальных условиях до степени деформации, равной объемному содержанию пор. Заготовку помещают в расплав следующего состава: 40% - олово, 40% - висмут, 20% - свинец при т. пл:. ПЭНД 120±1 с и выдерживают в течение 20 мин. Количество сплава, заполнившего пористый каркас термопласта, равно 35 г, что соответствует коэффициенту заполнения пор 0,97.

Пример 6. Композиционный материал получают из полиэтилена низкого давления (ПЭНД), как в примере 5, но полностью погружают в полимерное связуняцее на основе эпоксидного олигомера следующего состава, мае.ч.:

Эпокс1-щная

смола КДА100

Отвердитель . триэтанол0

5

0

5

0

аминтитанат

(ТЭАТ)

Ацетон

Спирт ЭТИЛОВЫЕ

11

28

71

3

и выдерживают при т. пл, ПЭНД 120± ±1°С в течение 15 мин. Количество связующего, заполнившее поры термопластичного каркаса, равно 5,3 г, что соответствует коэффициенту заполнения 0,98.

Прим.ер 7. Пористую заготовку тех же размеров и той же пористое ти, что в примере 5, но вьтолненную из полиамида П-68 изготавливают следующим образом: навешивают порошок дисперсностью 0,25 мм в количестве 7,9 г и равномерно распределяют по всему объему пресс-формы, уплотняют с удельным усилием 0,92-1,1 МПа, спе кают в свободном состоянии при 1851 в течение 30 мин, охлаждают до комнатной температуры, деформируют ,при нормальных условиях до степени деформации, соответствующей пористое ти 30%, а затем помещают в полимерное связукмцее следующего состава, мае.ч.:

Эпоксидная

смола ЭД-20 100 Тиокол20

Полиэтилен- полиамин

(ПЭПА)10

и выдерживают при температуре плавления полиамида 180+1°С в течение

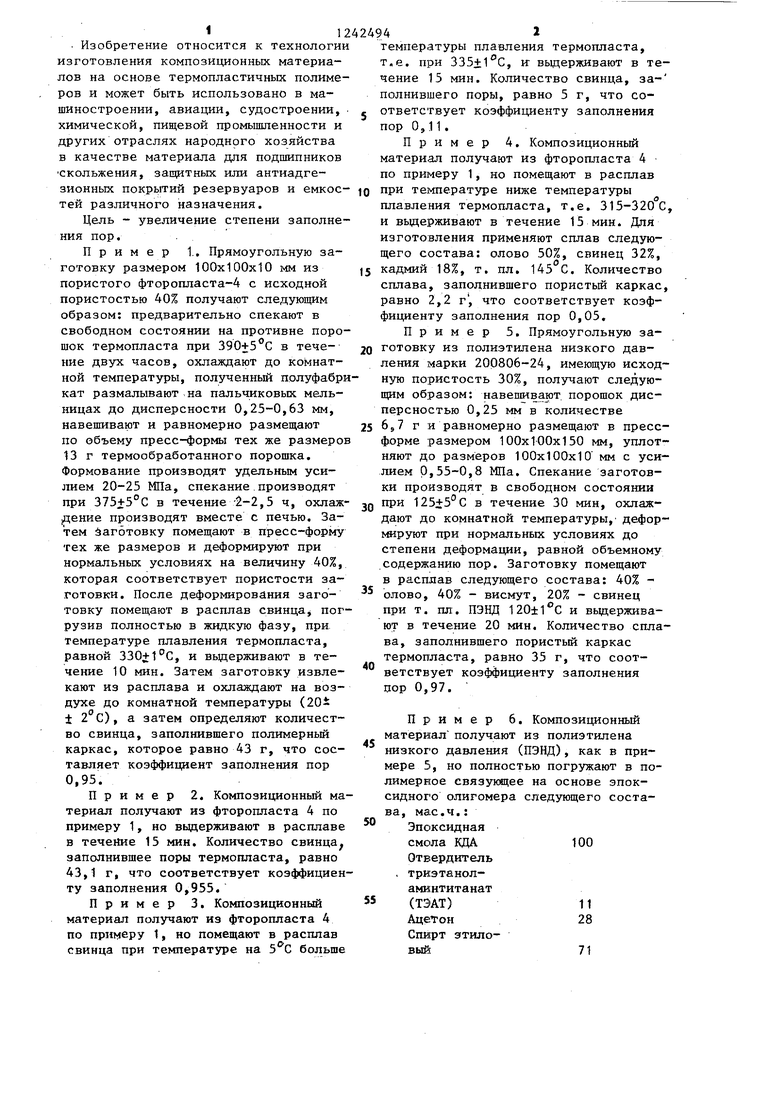

0,95

40,9/ 19,52

То же, в тенение 15 мин 0,955

40,9/ 19,5

424944

10 мин. Количество связующего, заполнившего пористый каркас термопласта, равно 6 г, что соответствует коэффициенту заполнения пор 0,97. 5 Примеры 8-11. Для сравнения получают композиционньш материал из фторош1аста-4 по известному способу из материалов, указанных в примерах 1-4, но пропитку ведут без to предварительной деформации заготовки под давлением 5 МПа в течение 20 мин при 375°С.

t5

20

25

30

Пр, имеры 12и 13. Для сравнения получают композиционный материал на основе полиэтилена по известному способу из материалов, указанных в примерах 5-6, но пропитку ведут . без предварительной деформации заготовки под давлением 5 МПа в течение 20 мин при 125 С.

Пример 14. Для сравнения получают композиционный материал из полиамида марки П-68 по известному способу из материалов, указанных в примере 7, без деформации заготовки пропиткой под давлением 5 МПа в течение 15 мин при .

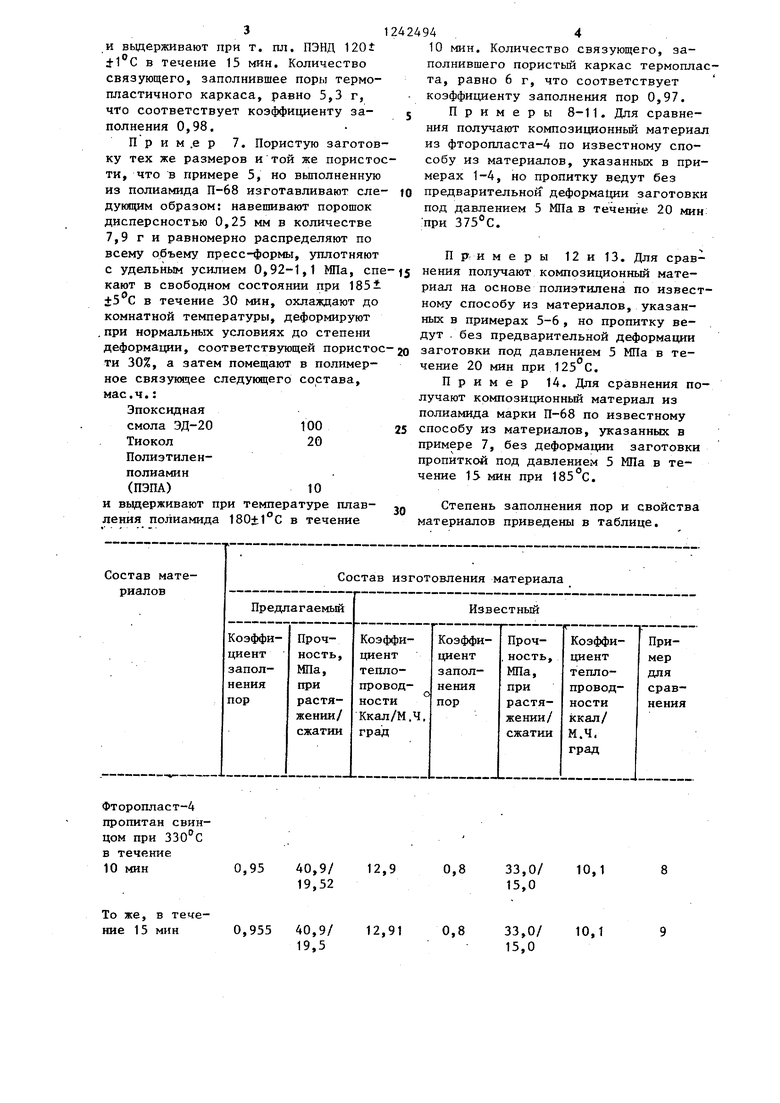

Степень заполнения пор и свойства материалов приведены в таблице.

0,8

33,0/ 15,0

10,1

0,8

33,0/ 15,0

10,1

при 335± течение

0,11

30,11/ 13,1

4,3

0,05

28,2/ 10,1

0,22

0,97

42,1/ 19,2

12,66

0,98

43,0/ 25,0

0,24

0,97

43,2/ 22,3

0,25

ВНИИПИ Заказ 3666/25 Тираж 470 Подписное Произв-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Продолжение таблицы

28,1/ 10,15

0,20

10

33,2/ 15,3

11,2

11

33,2/ 15,3

11,2

12

34,0/ 17,1

0,21

13

35,0/ 18,0

0,22

14

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750074C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750066C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750065C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2749978C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750073C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2749980C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751856C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751873C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751868C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750075C1 |

| Горяинова А.В., Божков Г.К., Тихонова М.С | |||

| Фторопласты в машиностроении | |||

| М.: Машиностроение, 1971, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| Авторское свидетельство СССР № 568235, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-15—Подача