fl1

Изобретение относится к технике измерения плотности сыпучих материалов и может быть использовано на предприятиях радиотехнической про- мыишенности, например, для контроля качества шихты при производстве керамических изделий.

Целью изобретения является повышение точности измерения плотности сыпучих материалов.

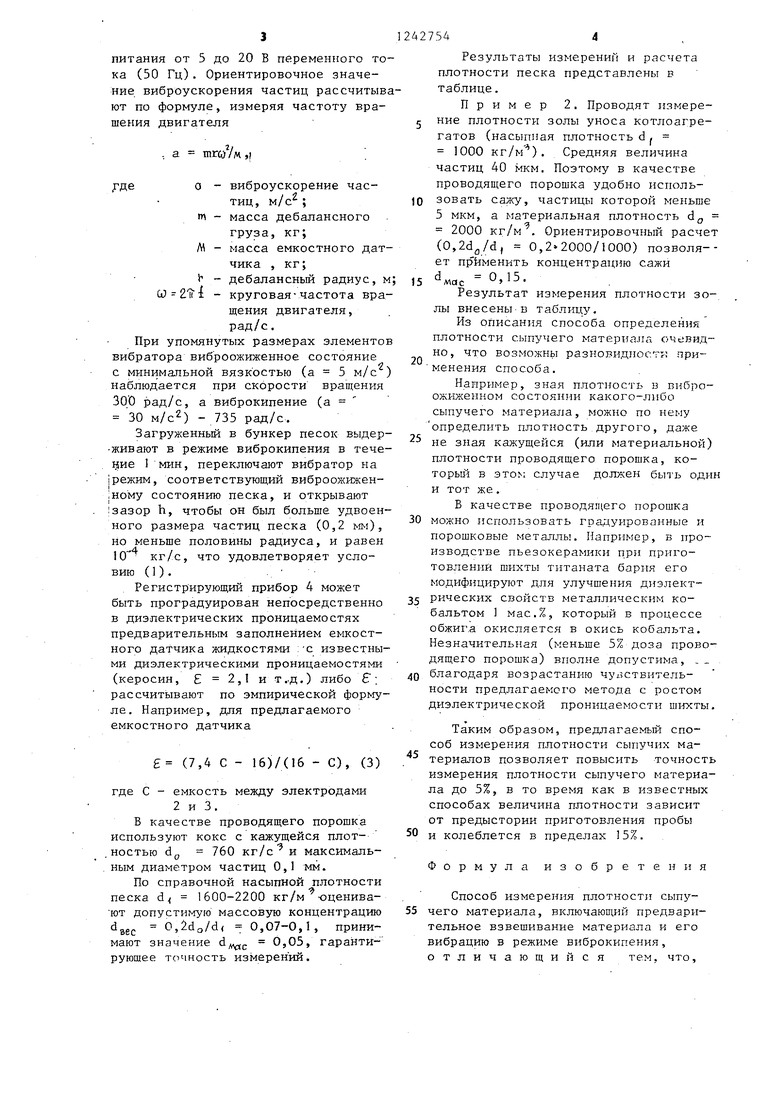

На чертеже изображено,устройство для реализации способа.

Устройство содержит бункер I, накладные электроды 2 и 3, регистри- руюищй прибор 4, грибовидный стол 5 и вибратор 6.

Для реализации способа выполняют следую1дие операции: взвешивают сыпучий материал, загружают его в бун-, .кер и вибрируют в режиме виброкипения, перемешивая его частицы при расходе равном нушо. Приводят в виб- роожиженное состояние.

Пропускают сыпучий материал в виброожиженном состоянии через емкост вый датчик при условии, что расход

G KQ/f,(1)

где G - расход, кг/с;

К (0,5-1) 10 - коэффициент, зависящий от дисперсности сыпучего материала,

Q - объем емкостного датчика, м f - частота виброколебаний частиц сыпучего материала, Гц, и измеряют диэлектрическую вязкость сыпучего материала.

Добавляют в интервале 5-15 мае.% проводящего порошка в сыпучий материал, подбирая максимальный диаметр частиц порошка меньше половины среднего диаметра частиц сыпучего матер и ала. Перемешивают сыпучий материал с добавкой проводящего порошка в режиме виброкипения и расходе равном нулю. Повторно пропускают сыпучий материал в виброожиженном состоянии через емкостный датчик при расходе G KQ/ и измеряют диэлекрическую проницаемость Е сыпучего материала, содержащего проводящий порошок.

По известным диэлектрическим про- ницаемостям , и Е. к относительной, концентрации проводящего порошка определяют плотность сыпучего материала по формуле

5

I dp(d

d

мае

q

5

0

5

0

5

-л)(7-е;), (2)

где d - плотность сыпучего материя ., } ла, кг/м ;

- кажущаяся (или материальная)

плотность проводящего порош. Kk К1 /м ;

относительная массовая концентрация проводящего порош-, ка в сыпучем материале; - относительные диэлектрические проницаемости сыпучего материала до и после введения проводящего порошка. Чтобы увеличить приращение ди- эле1 тр:ической проницаемости, относительную массовую концентрацию выбира-. ют максимально, возможной в интервале 0,05-0,15 (5-15 мас.%), учитывающем плотнос ть сыпучего .материала так, чтобы объемная концентрация не превышала 0,2 (когда избыто1 ; тон- кодис персного проводящего порошка начинает изменять объем измеряемого сыпучего материала). Для легких сыпучих материалов типа золы такой предел наступает при 15% проводящего порощка в золе, для тяжелых (типа окиси никеля) - при 5 мас.%.

Пример 1. Проводят измерение плотности речного песка со средним размером частиц 0,2 1Ф1 на емкостном датчике, состоящем из бункера в виде вертикальной кварцевой трубки 1 диаметром 20 мм и высотой 100 мм с накладньми электродами 2 и 3 из медной фольги, подключенными к регистрирующему прибору 4 типа Р-589, и грибовидного стального столика 5 , диаметром 24 мм с регулируемым посредством винтовой нарезки на его ножке зазором, а также вибратора 6, механически жестко связанного с трубкой 1 и столиком 5 с помощью кронштейна„

Вибратор 6 собирают на микродвигателе ДПМ - 20 HI-О,4, на валу которого с эксцентриситетным радиусом 10 мм закреплен дебалансный груз 1 г, жёстко закрепленный на трубке 1 с валом параллельным оси трубки, Такая конструкция вибратора обеспечивает во всем объеме по трубке I необходимый диапазон виброскоростей частиц золы от 5 (виброожи- женное состояние с минимальной вязкостью) до 30 м/с (виброкипение сыпучего материала с перемешиванием частиц) при изменении напряжения

питания от 5 до 20 В переменного тока (50 Гц). Ориентировочное значение виброускорения частиц рассчитывют по формуле, измеряя частоту вра- шения двигателя

. а mro /м

где а - виброускорение частиц, м/с ; m - масса дебалансного

груза, кг;

W - масса емкостного датчика , кг;

дебалансный радиус, м G}-27i - круговая-частота вращения двигателя, рад/с.

При упомянутых размерах элементо вибратора виброожиженное состояние с минимальной вязкостью (а 5 м/с наблюдается при скорости вращения 300 рад/с, а виброкипение (а 30 м/с2) - 735 рад/с.

Загруженный в бункер песок выдер живают в режиме виброкипения в тече цие 1 мин, переключают вибратор на Iрежим, соответствующий виброожижен- |ному состоянию песка, и открывают iзазор h, чтобы он был больше удвоенного размера частиц песка (0,2 мм), но меньше половины радиуса, и равен

г4

кг/с, что удовлетворяет усло10

ВИЮ (1).

Регистрирующий прибор 4 может быть проградуирован непосредственно в диэлектрических проницаемостях предварительным заполнением емкостного датчика жидкостями с известными диэлектрическими проницаемостями (керосин, 2,1 и т,.д.) либо рассчитывают по эмпирической формуле. Например, для предлагаемого емкостного датчика

(7,4 С - 16)/(1б - С), (3)

где С - емкость между электродами 2 и 3.

В качестве проводящего порошка используют кокс с кажущейся плот- ,ностью Ад 760 кг/с и максимальным диаметром частиц О, мм.

По справочной насыпной плотности песка d 1600-2200 кг/м -оценива- ют допустимую массовую концентрацию dggp 0,ido/d( 0,07-0,1, принимают значение . 0,05, гарантирующее точность измерен ий.

15

20

427544

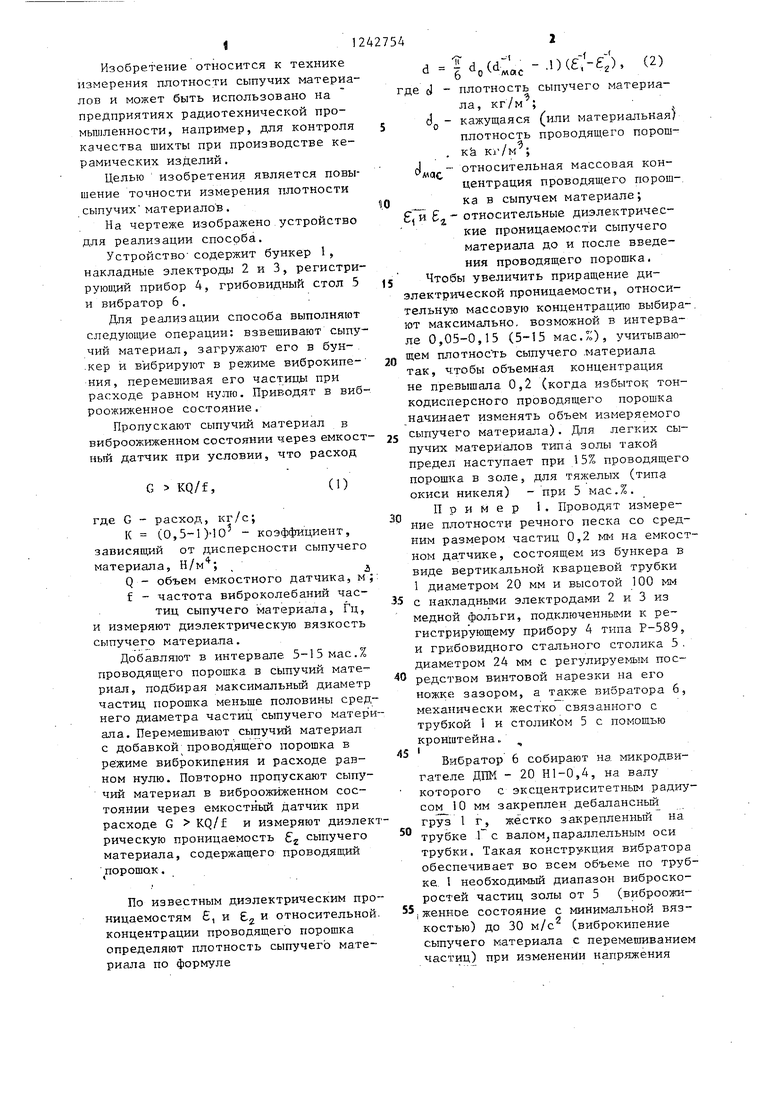

Результаты измерений и расчета плотности песка представлены в таблице.

Пример 2. Проводят измере- 5 ние плотности золы уноса котлоагре- гатов (насыпная плотность d 1000 кг/м). Средняя величина частиц 40 мкм. Поэтому в качестве проводящего порошка удобно исполь- )0 зовать сажу, частицы которой меньше 5 мкм, а материальная плотность dg 2000 кг/м . Ориентировочный расчет (0,, 0,2 2000/1000) позволя-- ет применить концентрацию сажи

.

Результат измерения плотности зо-, лы внесены в таблицу.

Из описания способа определения плотности сыпучего материала очевидно, что возможны разновидности применения способа.

Например, зная плотность в внбро- ожижеыном состоянии какого-либо

сыпучего материала, можно по нему определить плотность другого, даже

не зная кажущейся (или материальной) плотности проводящего порошка, ко- торьш в этом случае должен быть один и тот же.

В качестве проводящего порошка

30 можно использовать градуированные и порошковые металлы. Например, в производстве пьезокерамики при приготовлении шихты титаната бария его модифицируют для улучшения диэлект5 рических свойств металлическим кобальтом 1 мас.%, который в процессе обжиг.а окисляется в окись кобальта. Незначительная (меньше 5% доза проводящего порошка) вполне допустима, .

0 благодаря возрастанию чу1: ствитель- ности предлагаемого метода с ростом диэлектрической проницаемости шихты.

Таким образом, предлагаемьй способ измерения плотности сыпучих материалов позволяет повысить точность измерения плотности сыпучего материала до 5%, в то время как в известных способах величина плотности зависР1т от предыстории приготовления пробы и колеблется в пределах 15%.

Формула изобретения

Способ измерения плотности сыпу- чего материала, включающий предварительное взвешивание материала и его вибрацию в режиме виброкипения, отличающийся тем. что.

S1

повьшения точности, сыпучий , приведенный в виброожижен- ояние, пропускают через ей- датчик с расходом G KQ/f,

(О,5-10) 10 - коэффициент,

зависящий от дисперсности сыпучего . материала, Н/м4;

Q - объем емкостного датчика,

f - частота виброколебаний частиц сыпучего материала, Гц,

речной песок

кокс

2427546

и измеряют диэлектрическую проницаемость ,, затем добавляют в сыпучий материал проводящий порошок с относительной массовой концентрацией 5 5-15%, перемешивают смесь в режиме виброкипения, пропускают ее через емк остный датчик с тем же расходом, измеряют диэлектрическую проницаемость смеси Е и определяют 10 плотность сыпучего материла d по формуле

(а;;, - , кг/м

где d - кажущаяся (или материальная) плотность проводящего по- рощка, кг/м .

4,98 6,69

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения углерода в летучей золе пылеугольных котлоагрегатов | 1988 |

|

SU1601566A2 |

| Устройство для определения углерода в золе уноса пылеугольных котлоагрегатов | 1984 |

|

SU1158911A1 |

| Способ определения углерода в летучей золе пылеугольных котлоагрегатов | 1982 |

|

SU1122960A1 |

| Устройство для определения углерода в золе уноса пылеугольных котлоагрегатов | 1985 |

|

SU1249427A1 |

| Устройство для непрерывного контроля содержания углерода в золе уноса котлоагрегата | 1984 |

|

SU1231323A1 |

| Устройство для непрерывного контроля содержания углерода в золе уноса котлоагрегатов | 1984 |

|

SU1270665A1 |

| Способ для определения среднего размера частиц сыпучих материалов и устройство для его осуществления | 1985 |

|

SU1347008A1 |

| Устройство для измерения недожога твердого топлива | 1989 |

|

SU1621656A1 |

| Тепловая труба | 1988 |

|

SU1673822A1 |

| Газометрический способ измерения механического недожога топлива | 1991 |

|

SU1810724A1 |

Изобретение относится к спосо- бам измерения плотности сыпучего ма- , териала и может быть использовано, например, на предприятиях радиотехнической промышленности для контроля шихты при производстве керамических изделий. Цель изобретения - повьшге-- ние точности измерения плотности. Способ заключается в том, что сыпучий материал, предварительно подвергнутый вибрированию, в режиме виброкипения, пропускают с предварительно рассчитанным расходом через емкостный -датчик и определяют диэлектрическую проницаемость до и после введения проводящего порошка известной концентрации и по. величине и изменению диэлектрической проницаемости и известной плотности проводящего порошка судят о плотности сыпучего материала. 1 ил., I табл. (Л N9 -ч| ел

Jf . Тираж 778Подписное

Пронзи.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР № 754256, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения насыпной плотности сыпучих материалов и устройство для его осуществления | 1976 |

|

SU641316A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-31—Подача