Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для изоляции интервалов скважины друг от друга.

Цель изобретения - обеспечение многократной установки и снятия пакера без из- влечения его на поверхность.

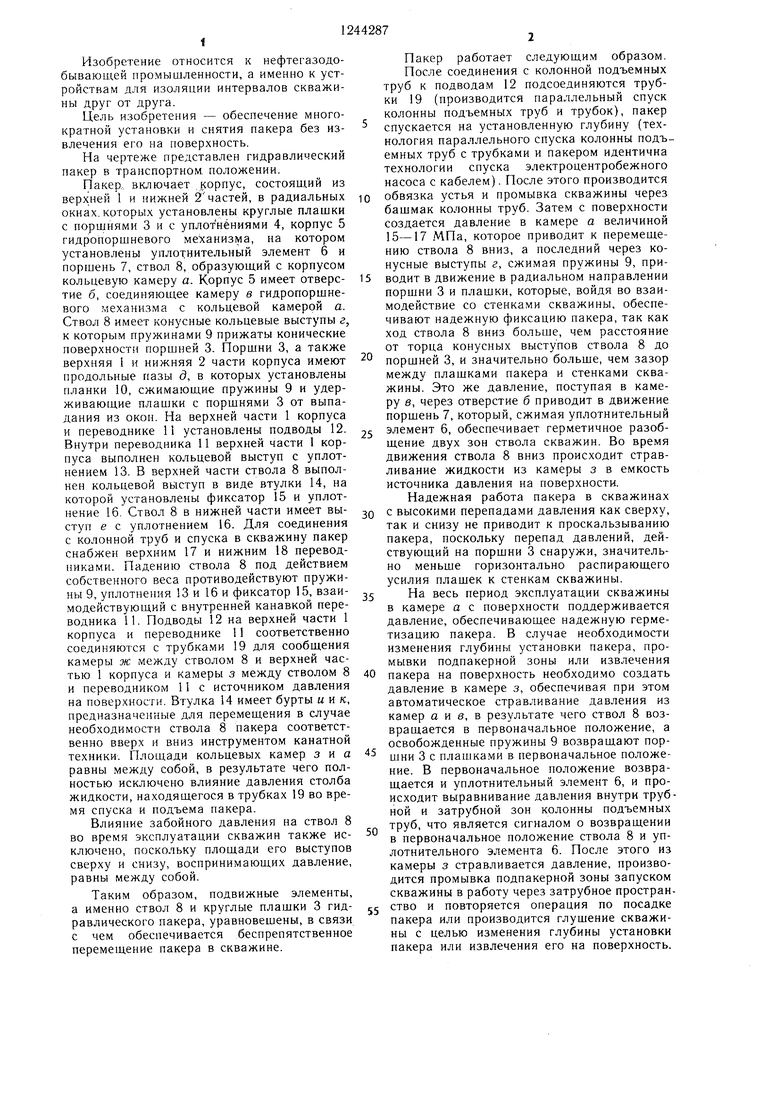

На чертеже представлен гидравлический пакер в транспортном, положении.

Пакер. включает .корпус, состоящий из верхней 1 и нижней 2 частей, в радиальных окнах, которых установлены круглые плашки с поршнями 3 и с уплотнениями 4, корпус 5 гидропоршневого механизма, на котором установлены уплотнительный элемент б и поршень 7, ствол 8, образующий с корпусом кольцевую камеру а. Корпус 5 имеет отверс- тие б, соединяющее камеру в гидропоршне- вого механизма с кольцевой камерой а. Ствол 8 имеет конусные кольцевые выступы г, к которым пружинами 9 прижаты конические поверхности поршней 3. Поршни 3, а также верхняя и нижняя 2 части корпуса имеют продольные пазы д, в которых установлены планки 10, сжимающие пружины 9 и удерживающие плашки с поршнями 3 от выпадания из окон. На верхней части 1 корпуса и переводнике 11 установлены подводы 12. Внутри переводника 11 верхней части 1 корпуса выполнен кольцевой выступ с уплотнением 13. В верхней части ствола 8 выполнен кольцевой выступ в виде втулки 14, на которой установлены фиксатор 15 и уплотнение 16, Ствол 8 в нижней части имеет вы

ступ е с уплотнением 16. Для соединения с колонной труб и спуска в скважину пакер снабжен верхним 17 и нижним 18 переводниками. Падению ствола 8 под действием собственного веса противодействуют пружины 9, уплотнения 13 и 16 и фиксатор 15, взаи- модействующий с внутренней канавкой переводника 11. Подводы 12 на верхней части 1 корпуса и переводнике 11 соответственно соединяются с трубками 19 для сообщения камеры ж между стволом 8 и верхней частью 1 корпуса и камеры з между стволом 8 и переводником 11 с источником давления на поверхности. Втулка 14 имеет бурты ы и к, предназначенные для перемещения в случае необходимости ствола 8 пакера соответственно вверх и вниз инструментом канатной техники. Площади кольцевых камер з и а равны между собой, в результате чего полностью исключено влияние давления столба жидкости, находящегося в трубках 19 во время спуска и подъема пакера.

Влияние забойного давления на ствол 8 во время эксплуатации скважин также ис- ключено, поскольку площади его выступов сверху и снизу, воспринимающих давление, равны между собой.

Таким образом, подвижные элементы, а именно ствол 8 и круглые плащки 3 гид- равлического пакера, уравновешены, в связи с чем обеспечивается беспрепятственное перемещение пакера в скважине.

5

0

Пакер работает следующим образом.

После соединения с колонной подъемных труб к подводам 12 подсоединяются трубки 19 (производится параллельный спуск колонны подъемных труб и трубок), пакер спускается на установленную глубину (технология параллельного спуска колонны подъемных труб с трубками и пакером идентична технологии спуска электроцентробежного насоса с кабелем). После этого производится обвязка устья и промывка скважины через башмак колонны труб. Затем с поверхности создается давление в камере а величиной 15-17 МПа, которое приводит к перемещению ствола 8 вниз, а последний через конусные выступы г, сжимая пружины 9, приводит в движение в радиальном направлении порщни 3 и плашки, которые, войдя во взаимодействие со стенками скважины, обеспечивают надежную фиксацию пакера, так как ход ствола 8 вниз больше, чем расстояние от торца конусных выступов ствола 8 до поршней 3, и значительно больше, чем зазор между плашками пакера и стенками скважины. Это же давление, поступая в камеру в, через отверстие б приводит в движение поршень 7, который, сжимая уплотнительный элемент 6, обеспечивает герметичное разобщение двух зон ствола скважин. Во время движения ствола 8 вниз происходит стравливание жидкости из камеры з в емкость источника давления на поверхности.

Надежная работа пакера в скважинах с высокими перепадами давления как сверху, так и снизу не приводит к проскальзыванию пакера, поскольку перепад давлений, действующий на поршни 3 снаружи, значительно меньше горизонтально распирающего усилия плашек к стенкам скважины.

На весь период эксплуатации скважины в камере а с поверхности поддерживается давление, обеспечивающее надежную герметизацию пакера. В случае необходимости изменения глубины установки пакера, промывки подпакерной зоны или извлечения пакера на поверхность необходимо создать давление в камере з, обеспечивая при этом автоматическое стравливание давления из камер а и в, в результате чего ствол 8 возвращается в первоначальное положение, а освобожденные пружины 9 возвращают порщни 3 с платками в первоначальное положение. В первоначальное положение возвращается и уплотнительный элемент 6, и происходит выравнивание давления внутри трубной и затрубной зон колонны подъемных труб, что является сигналом о возвращении в первоначальное положение ствола 8 и уп- лотнительного элемента 6. После этого из камеры 3 стравливается давление, производится промывка подпакерной зоны запуском скважины в работу через затрубное пространство и повторяется операция по посадке пакера или производится глушение скважины с целью изменения глубины установки пакера или извлечения его на поверхность.

1244287д

В случае невозможности создания дав-механического ясса вверх по бурту и или

ления в камерах знав скважину спускаетсявниз по бурту к ствол 8 перемещается соотинструмент канатной техники и ударамиветственно вверх или вниз,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакер | 1991 |

|

SU1819321A3 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2012 |

|

RU2517362C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2011 |

|

RU2483192C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ОСЕВОЙ С КАБЕЛЬНЫМ ВВОДОМ | 2015 |

|

RU2588528C1 |

| Пакер скважинный гидромеханический | 2020 |

|

RU2752804C1 |

| Пакер | 1985 |

|

SU1270294A1 |

| ПАКЕР ТЕРМОСТОЙКИЙ С ПЕРЕКЛЮЧАТЕЛЕМ ПОТОКОВ | 2021 |

|

RU2789645C1 |

| Гидромеханический пакер | 2018 |

|

RU2675117C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2013 |

|

RU2539468C1 |

| Пакер | 1979 |

|

SU883331A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Платформенные весы | 1924 |

|

SU1190A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| ДРОВОПИЛЬНО-ДРОВОКОЛЬНОЕ УСТРОЙСТВО | 1923 |

|

SU567A1 |

Авторы

Даты

1986-07-15—Публикация

1984-10-30—Подача