1

Изобретение относится к тяжелому машиностроению и может быть использовано при изготовлении гетерогенных заготовок, например заготовок для прокатных валков, и других крупных деталей с регламентированным комплексом свойств рабочих поверхностей.

Цель изобретения - улучшение служебных характеристик валка.

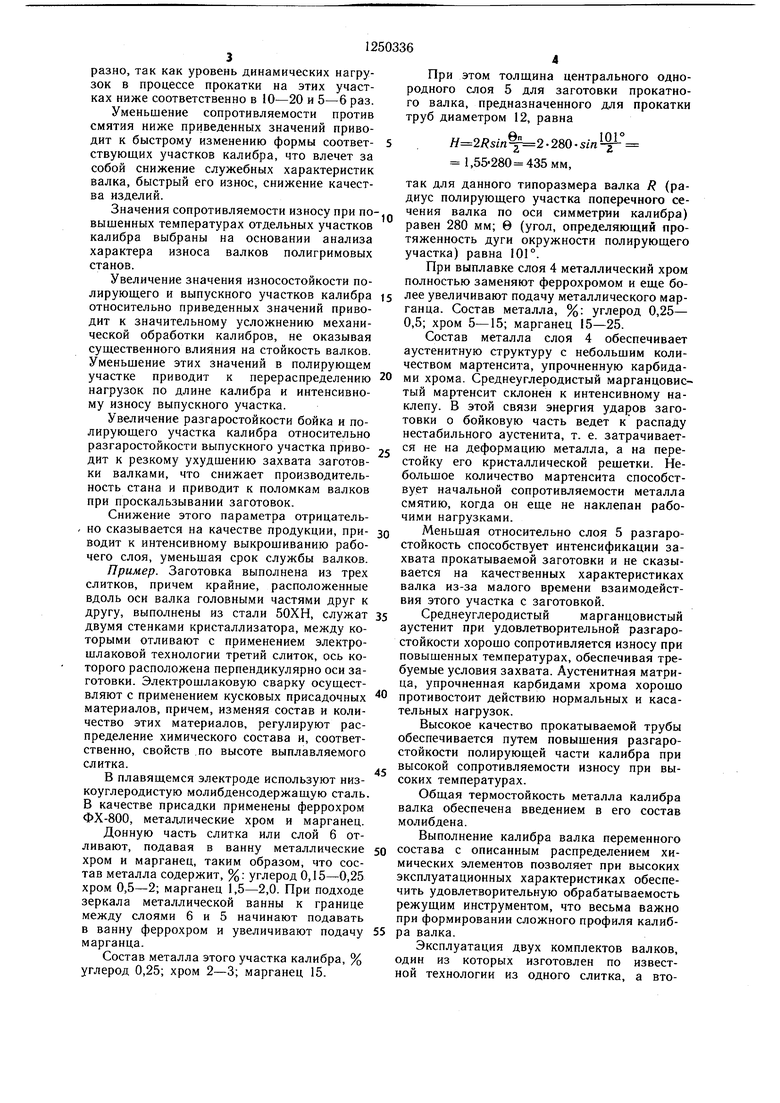

На фиг. 1 представлена заготовка прокатного валка, состоящая из трех слитков; на фиг. 2 - сечение А--А на фиг. I (с изображением контура калибра валка полигри- мового стана).

Заготовка прокатного валка состоит из крайних слитков 1 и 2 (фиг. 1), однородных по химическому составу и расположенных соосно. Эти слитки соединены между собой промежуточным слитком 3, выполненным по высоте своей продольной оси из трех однородных слоев 4, 5 и 6, отличающихся между собой по химическому составу. При этом продольная ось слитка 3 расположена перпендикулярно оси слитков 1 и 2.

Поперечное сечение заготовки прокатного валка по оси слитка 3 с вписанным в нем контуром калибра валка пильгерстана разделено на три слоя 4, 5 и 6, которые соответствуют рабочим участкам калибра по периметру. Так, часть периметра калибра, заключенная между точками а-Ь, размещена в слое 4 и соответствует бойковому участку калибра; часть периметра, заключенная между точками b-с размещена в слое 5 и соответствует полирующему участку калибра, а часть периметра, заключенная между точками с-d, размещена в слое 6 и соответствует выпускному участку калибра.

12

Характер силовых, температурных и дру- гих воздействий на каждый из этих участков калибра не одинаков, поэтому условия работы их различны, следовательно, различными по химическому составу и свойствам должны быть и слои 4, 5 и 6. При этом толщина центрального слоя 5 равна 1,10- 1,75 радиуса полирующего участка поперечного сечения валка по оси симметрии калибра, изготавливаемого из заготовки, а ось центрального слоя 5 расположена на продольной оси заготовки. Толщина центрального слоя 5 должна обеспечить расположение в пределах этого слоя полирующего участка калибра валка, протяженность которого для каждого типоразмера валка определяется дугой окружности, ограниченной углом вп, величина которого находится в пределах 65-120° в зависимости от типоразмера валка. При указанных значениях угла Вп толщина центрального слоя заготовки определяется из соот- нощения

H 2Rsin,

где У

радиус полирующего участка поперечного сечения валка по оси симметрии калибра;

вп- угол, определяющий протяженность дуги окружности полирующего участка;

Я-толщина центрального слитка или хорда, стягивающая дугу окружности полирующего участка.

Подставляя крайние значения угла вп, получаем

H 2Rsin 2R (5ш °:5шЦ2-°)

MM

1,10-1,75;.

Толщина слоев 4 и 6 промежуточного слитка 3 равна в каждом конкретном случае половине разности между всей высотой промежуточного слитка 3, необходимой для данного типоразмера валка, и толщиной слоя 5.

Размеры толщин выбраны на основании большого практического материала, основанного на опыте эксплуатации отечественных полигримовых станов.

Для обеспечения минимального искажения профиля калибра в процессе работы за счет его износа, поддержания оптимальных условий работы стана, повышения качества проката свойства указанных однородных слоев 4, 5 и 6 должны быть распреде- лены следующим образом в порядке возрастания их позиций, если свойства однородного слоя 4, в котором размещена бойковая часть калибра, приняты за единицу: сопротивляемость динамическим нагрузкам

1,0:(0,05-0,1):(0,15-0,2); сопротивляемость износу при повышенных температурах и малоизменяющихся во времени нагрузках

1,0:(2,0-3,0):(1,0-1,5); разгаростойкость

1,0:2,0-3,0:1,5.

При этом сопротивляемость динамическим нагрузкам определяется по степени изменения формы (смятия) при ударе используемого образца о контртело. При низкой сопротивляемости кроме смятия возможны отколы металла испытываемой поверхности.

Сопротивляемость горячему износу оценивают по потере массы образца, трущегося о нагретое контрело с регламентированным усилием прижатия.

Разгаростойкость определяется способностью материала сопротивляться резким теп лосменам до появления первой трещины разгара.

Увеличивать сопротивляемость динамическим нагрузкам однородных слоев 5 и 6, в которых размещены соответственно полирующий и выпускной участки калибра, относительно слоя 4 бойкового. участка калибра выше приведенных значений нецелесообразно, так как уровень динамическнх нагрузок в процессе прокатки на этих участках ниже соответственно в 10-20 и 5-6 раз. Уменьшение сопротивляемости против смятия ниже приведенных значений приводит к быстрому изменению формы соответ- ствующих участков калибра, что влечет за собой снижение служебных характеристик валка, быстрый его износ, снижение качества изделий.

Значения сопротивляемости износу при по-, чения валка по оси симметрии калибра)

вышенных температурах отдельных участков калибра выбраны на основании анализа характера износа валков полигримовых станов.

Увеличение значения износостойкости поравен 280 мм; в (угол, определяющий протяженность дуги окружности полирующего участка) равна 101°.

При выплавке слоя 4 металлический хром полностью заменяют феррохромом и еще болирующего и выпускного участков калибра is лее увеличивают подачу металлического марганца. Состав металла, %: углерод 0,25- 0,5; хром 5-15; марганец 15-25.

Состав металла слоя 4 обеспечивает аустенитную структуру с небольшим количеством мартенсита, упрочненную карбидаучастке приводит к перераспределению 20 ми хрома. Среднеуглеродистый марганцовис- нагрузок по длине калибра и интенсивно- тый мартенсит склонен к интенсивному на- му износу выпускного участка.

Увеличение разгаростойкости бойка и полирующего участка калибра относительно

относительно приведенных значении приводит к значительному усложнению механической обработки калибров, не оказывая существенного влияния на стойкость валков. Уменьщение этих значений в полирующем

клепу. В этой связи энергия ударов заготовки о бойковую часть ведет к распаду нестабильного аустенита, т. е. затрачиваетразгаростойкости выпускного участка приво- 25 деформацию металла, а на передит к резкому ухудшению захвата заготовки валками, что снижает производительность стана и приводит к поломкам валков при проскальзывании заготовок.

Снижение этого параметра отрицательно сказывается на качестве продукции, при- зо водит к интенсивному выкрошиванию рабочего слоя, уменьшая срок службы валков.

Пример. Заготовка выполнена из трех слитков, причем крайние, расположенные вдоль оси валка головными частями друг к другу, выполнены из стали 50ХН, служат 35 двумя стенками кристаллизатора, между которыми отливают с применением электрошлаковой технологии третий слиток, ось которого расположена перпендикулярно оси заготовки. Электрошлаковую сварку осущестстойку его кристаллической решетки. Небольшое количество мартенсита способствует начальной сопротивляемости металла смятию, когда он еще не наклепан рабочими нагрузками.

Меньщая относительно слоя 5 разгаро- стойкость способствует интенсификации захвата прокатываемой заготовки и не сказывается на качественных характеристиках валка из-за малого времени взаимодействия этого участка с заготовкой.

Среднеуглеродистый марганцовистый аустенит при удовлетворительной разгаростойкости хорошо сопротивляется износу при повышенных температурах, обеспечивая требуемые условия захвата. Аустенитная матрица, упрочненная карбидами хрома хорошо

вляют с применением кусковых присадочных противостоит действию нормальных и касаматериалов, причем, изменяя состав и количество этих материалов, регулируют распределение химического состава и, соответственно, свойств по высоте выплавляемого слитка.

В плавящемся электроде используют низкоуглеродистую молибденсодержащую сталь. В качестве присадки применены феррохром ФХ-800, металлические хром и марганец.

Донную часть слитка или слой 6 отливают, подавая в ванну металлические 50 состава с описанным распределением хихром и марганец, таким образом, что состав металла содержит, %: углерод 0,15-0,25 хром 0,5-2; марганец 1,5-2,0. При подходе зеркала металлической ванны к границе между слоями 6 и 5 начинают подавать

мических элементов позволяет при высоких эксплуатационных характеристиках обеспечить удовлетворительную обрабатываемость режущим инструментом, что весьма важно при формировании сложного профиля калибв ванну феррохром и увеличивают подачу55 ра валка.

марганца.Эксплуатация двух комплектов валков.

Состав металла этого участка калибра, %один из которых изготовлен по известуглерод 0,25; хром 2-3; марганец 15.ной технологии из одного слитка, а втоПри этом толщина центрального однородного слоя 5 для заготовки прокатного валка, предназначенного для прокатки труб диаметром 12, равна

А1Л1 °

280 - sm 1,55-280 435 мм,

так для данного типоразмера валка R (радиус полирующего участка поперечного сечения валка по оси симметрии калибра)

равен 280 мм; в (угол, определяющий протяженность дуги окружности полирующего участка) равна 101°.

При выплавке слоя 4 металлический хром полностью заменяют феррохромом и еще бо ми хрома. Среднеуглеродистый марганцовис- тый мартенсит склонен к интенсивному на-

клепу. В этой связи энергия ударов заготовки о бойковую часть ведет к распаду нестабильного аустенита, т. е. затрачивает деформацию металла, а на перестойку его кристаллической решетки. Небольшое количество мартенсита способствует начальной сопротивляемости металла смятию, когда он еще не наклепан рабочими нагрузками.

Меньщая относительно слоя 5 разгаро- стойкость способствует интенсификации захвата прокатываемой заготовки и не сказывается на качественных характеристиках валка из-за малого времени взаимодействия этого участка с заготовкой.

Среднеуглеродистый марганцовистый аустенит при удовлетворительной разгаростойкости хорошо сопротивляется износу при повышенных температурах, обеспечивая требуемые условия захвата. Аустенитная матрица, упрочненная карбидами хрома хорошо

противостоит действию нормальных и касательных нагрузок.

Высокое качество прокатываемой трубы обеспечивается путем повышения разгаростойкости полирующей части калибра при высокой сопротивляемости износу при высоких температурах.

Общая термостойкость металла калибра валка обеспечена введением в его состав молибдена.

Выполнение калибра валка переменного

мических элементов позволяет при высоких эксплуатационных характеристиках обеспечить удовлетворительную обрабатываемость режущим инструментом, что весьма важно при формировании сложного профиля калиб ра валка.

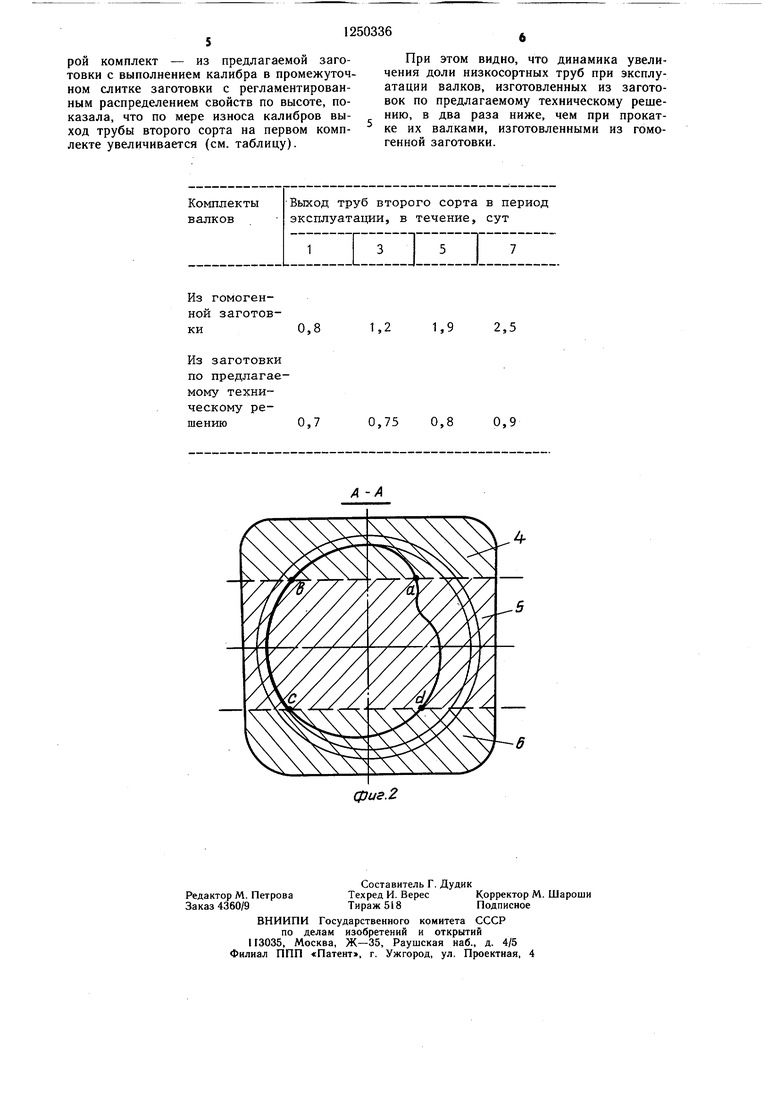

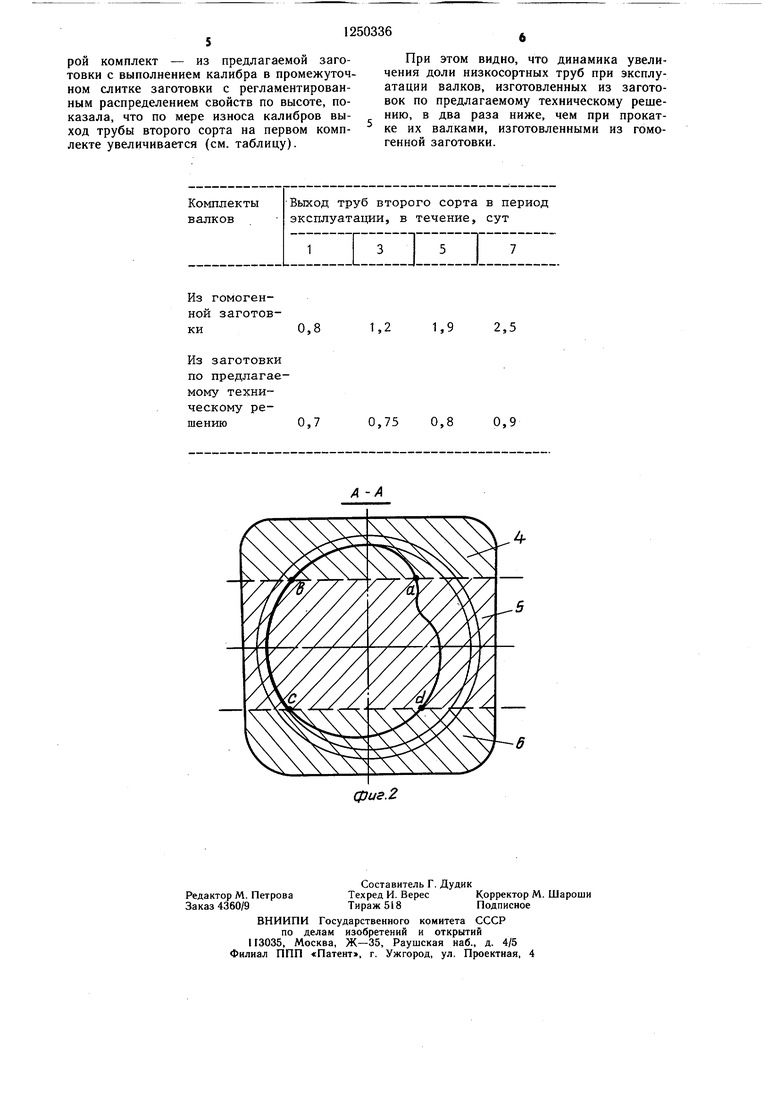

рой комплект - из предлагаемой заготовки с выполнением калибра в промежуточном слитке заготовки с регламентированным распределением свойств по высоте, показала, что по мере износа калнбров выход трубы второго сорта на первом комплекте увеличивается (см. таблицу).

Из гомогенной заготовки

0,8

Из заготовки по предлагаемому техническому решению

При этом видно, что динамика увеличения доли низкосортных труб при эксплуатации валков, изготовленных из заготовок по предлагаемому техническому решению, в два раза ниже, чем при прокатке их валками, изготовленными из гомогенной заготовки.

1,2

1,9

2,5

0,75 0,8

0,9

Составитель Г. Дудик

Техред И. ВересКорректор М. Шароши

Тираж 518Подписное

ВНИИПИ Государственного комнтета СССР

по делам изобретений и открытий

IГ3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

фиг.2

| Петров А | |||

| И., Карманов А | |||

| И | |||

| Производство BHJiKOB холодной прокатки | |||

| М.: Металлургия, 1962, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Способ производства крупных поковок | 1972 |

|

SU499019A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-15—Публикация

1984-03-12—Подача