ПЗОА:

Изобретение относится к обработке материалов резанием и может бьп ь использовано в деревообрабатывающей промьплленности для распиловки пачек древесно-волокнистых плит на узкие полоски с последующей их гибкой на елочку для реберного заполнения дверных блоков.

Цель изобретения - повьгаение качества и надежности распиловки плит на полоски и их гибки.

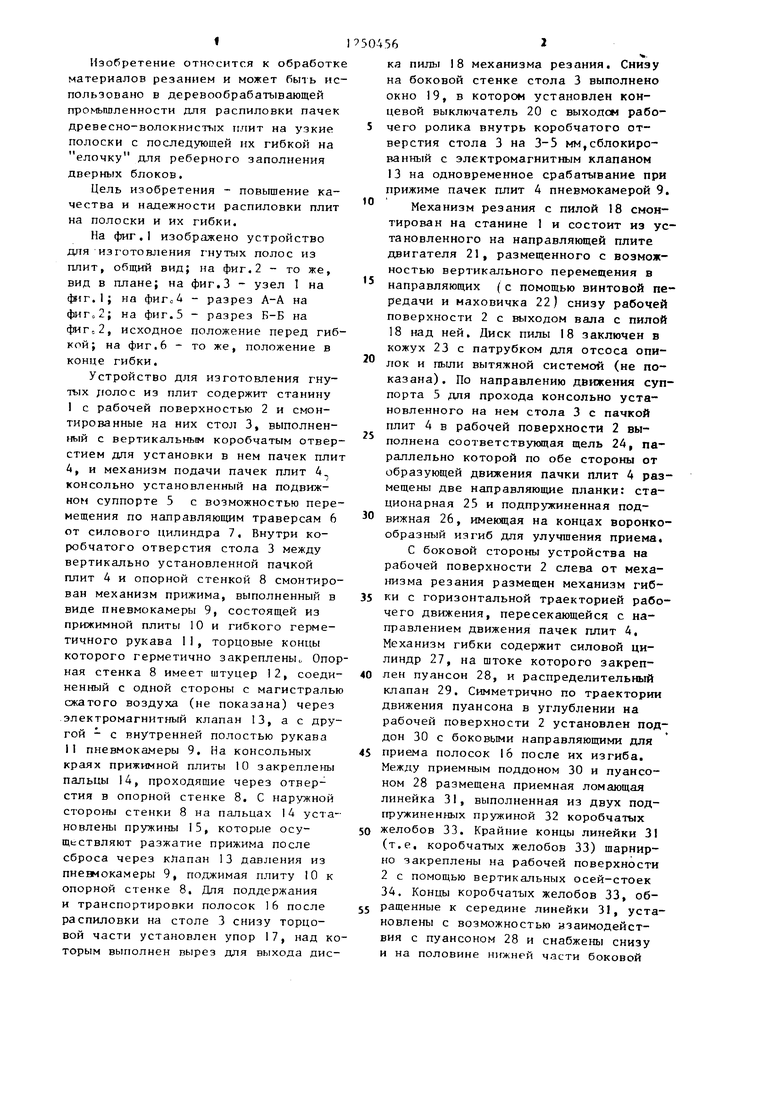

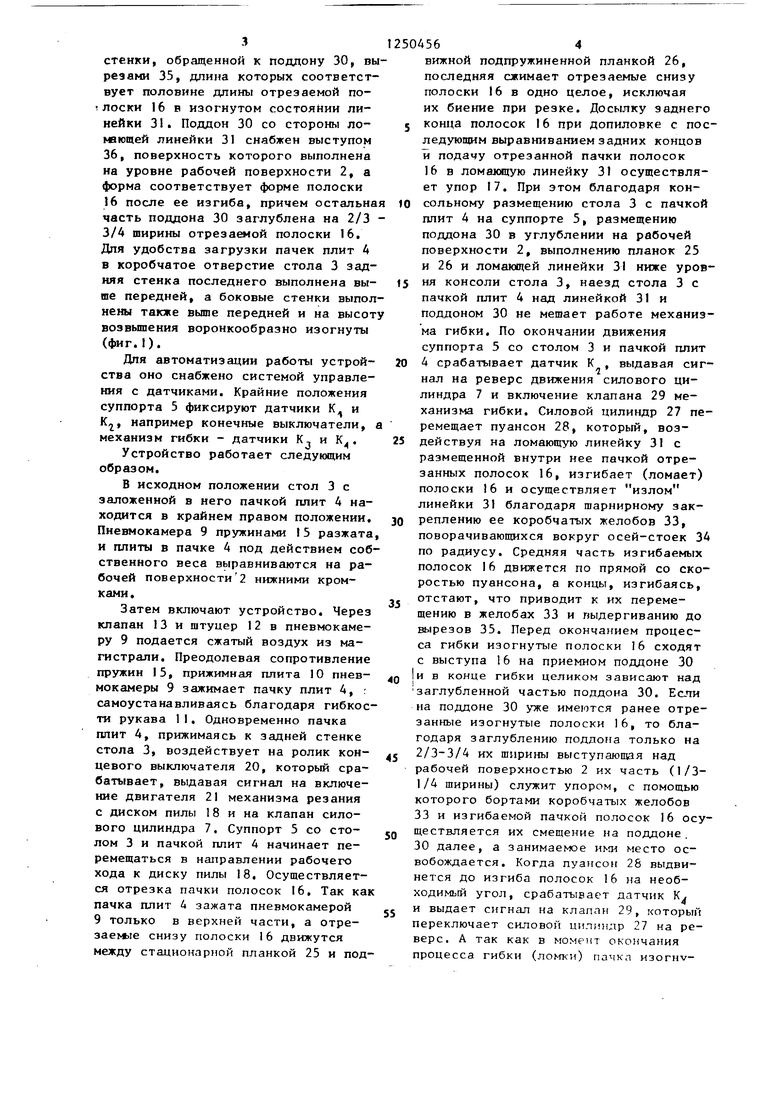

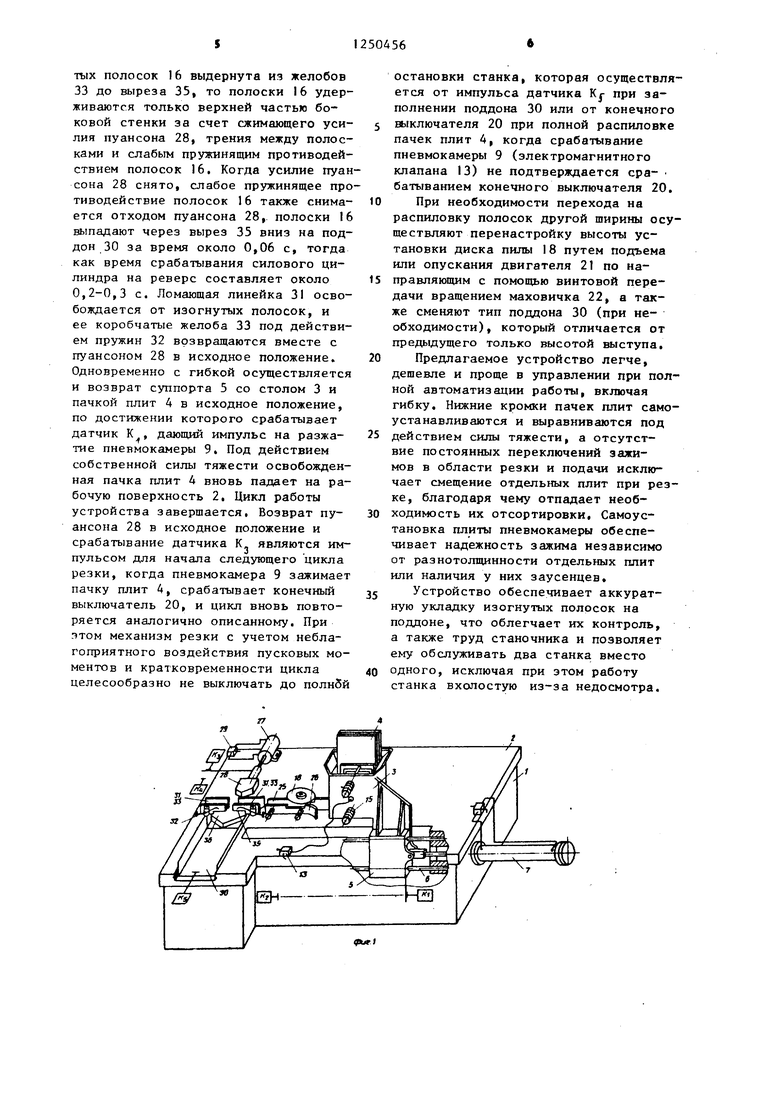

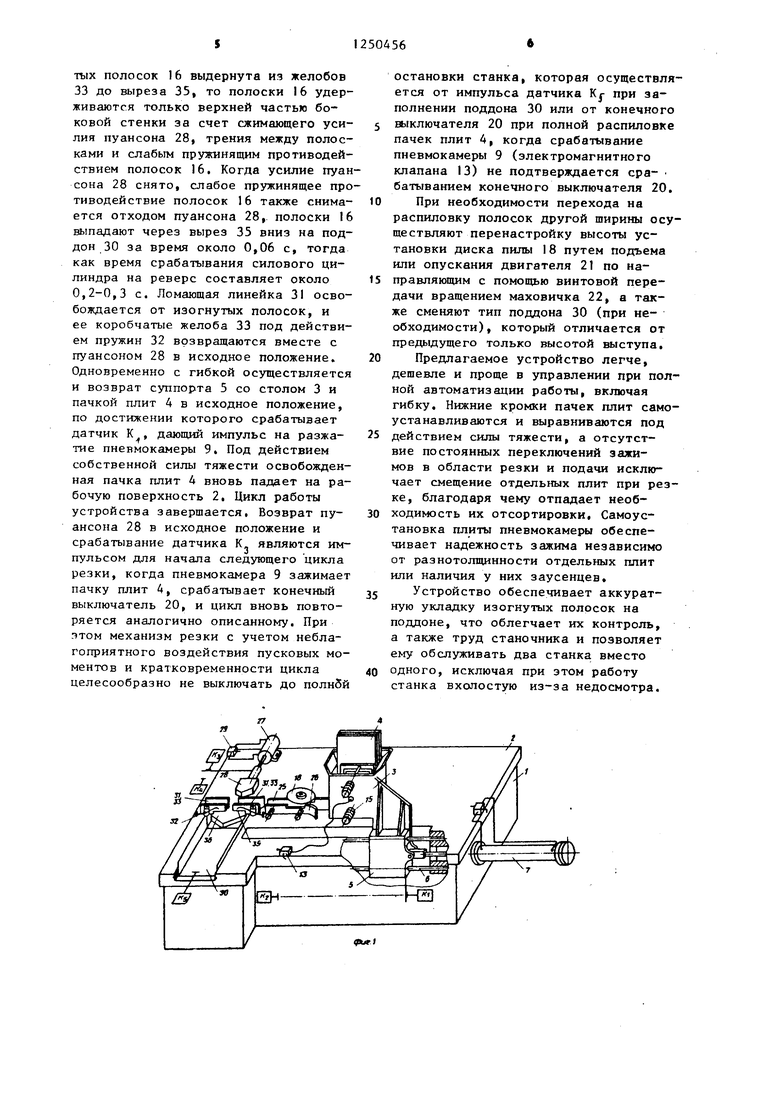

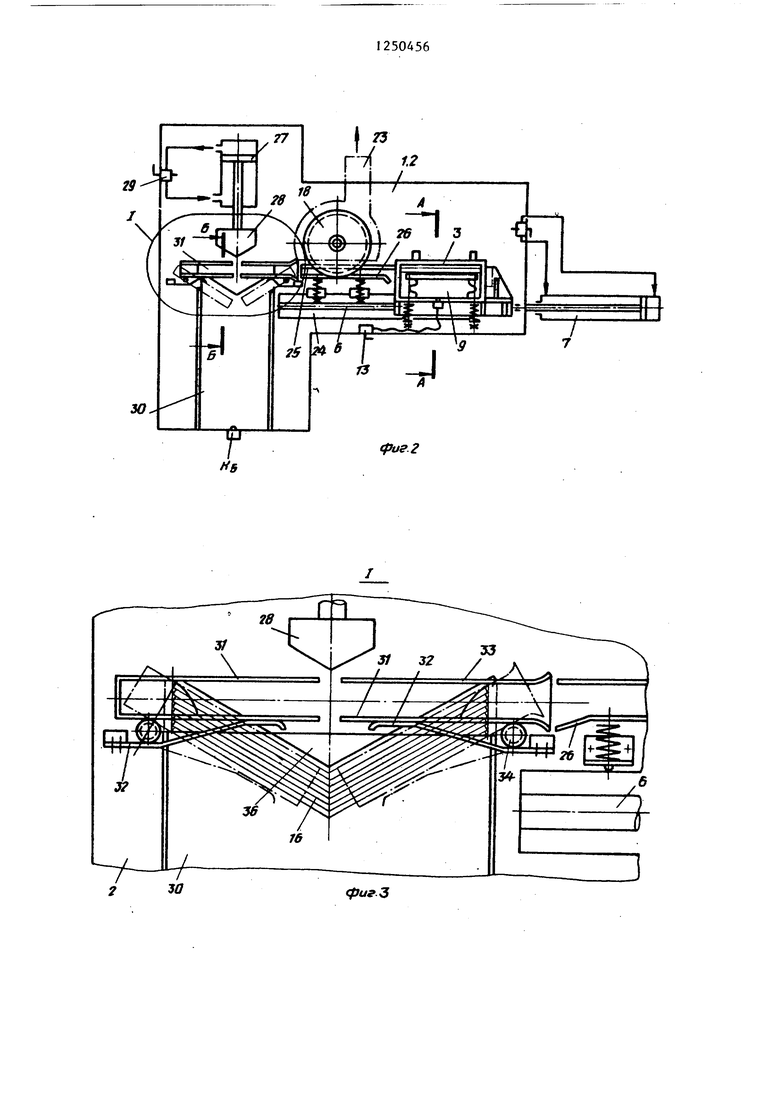

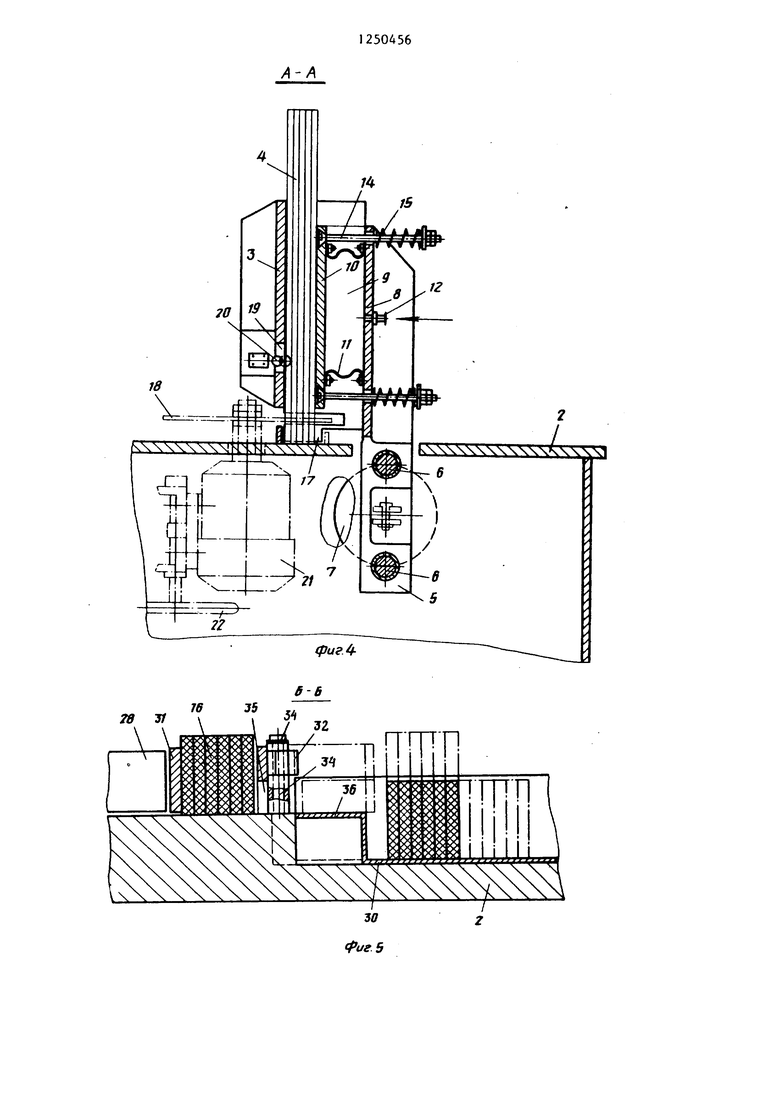

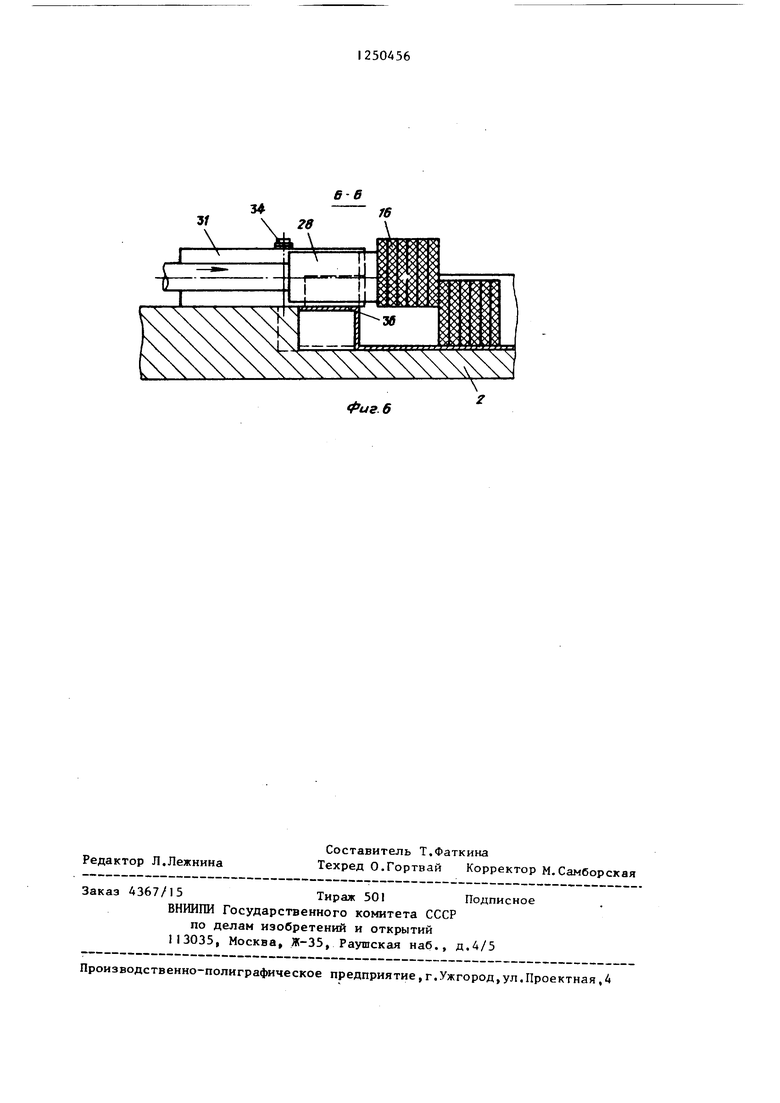

На фиг,1 изображено устройство для изготовления гнутых полос из плит, общий вид; на фиг.2 - го же, вид в плане; на фиг.З - узел I иа фпг.1; на фигс- - разрез А-А на фиго2; на фиг.З - разрез Б-Б на фигс2, исходное положение перед гибкой; на фиг.6 - то же, положение в конце гибки.

Устройство для изготовления гнутых 71ОЛОС из плит содержит станину 1 с рабочей поверхностью 2 и смонтированные на них стол 3, выполненный с вертикальным коробчатым отверстием для установки в нем пачек плит А, и механизм подачи пачек плит 4 консольно установленный на подвижном суппорте 5 с возможностью перемещения по направляющим траверсам 6 от силового цилиндра 7. Внутри коробчатого отверстия стола 3 между вертикально установленной пачкой плит 4 и опорной стенкой 8 смонтирован механизм прижима, выполненный в виде пневмокамеры 9, состоящей из прижимной плиты 10 и гибкого герметичного рукава 11, торцовые концы которого герметично закреплены Опорная стенка 8 имеет штуцер 2, соединенный с одной стороны с магистралью сжатого воздуха (не показана) через электромагнитный клапан 13, ас другой - с внутренней полостью рукава И пневмокамеры 9, На консольных краях прижимной плиты 10 закреплены пальцы 14, проходящие через отверстия в опорной стенке 8. С наружной стороны стенки 8 на пальцах I4 установлены пружины 15, которые осуществляют разжатие прижима после сброса через клапан 13 давления из пне 1окамеры 9, поджимая плиту 10 к опорной стенке 8. Для поддержания и транспортировки полосок 16 после распиловки на столе 3 снизу торцовой части установлен упор 17, над которым выполнен вырез для выхода дис

0

5

0

25

30

35

40

45

50

55

562

ка пилы 18 механизма резания. Снизу на боковой стенке стола 3 выполнено окно 19, в котором установлен концевой выключатель 20 с выходом рабочего ролика внутрь коробчатого отверстия стола 3 на 3-5 мм,сблокированный с электромагнитным клапаном 13 на одновременное срабатьгвание при прижиме пачек плит 4 пневмокамерой 9. Механизм резання с пилой 18 смонтирован на станине 1 н состоит из установленного на направляющей плите двигателя 21, размещенного с возможностью вертикального перемещения в направляющих (с помощью винтовой передачи и маховичка 22) снизу рабочей поверхности 2 с выходом вала с пилой 18 над ней. Диск пилы 18 заключен в кожух 23 с патрубком для отсоса опилок и пьши вытяжной системой (не показана). По направлению движения суппорта 5 для прохода консольно установленного на нем стола 3 с пачкой плит 4 в рабочей поверхности 2 выполнена соответствующая щель 24, параллельно которой по обе стороны от образующей движения пачки плит 4 размещены две направляющие планки: стационарная 25 и подпружиненная подвижная 26, имеющая на концах воронкообразный изгиб для улучшения приема.

С боковой стороны устройства на рабочей поверхности 2 слева от механизма резания размещен механизм гибки с горизонтальной траекторией рабочего движения, пересекающейся с направлением движения пачек плит 4, Механизм гибки содержит силовой цилиндр 27, на штоке которого закреплен пуансон 28, и распределительный клапан 29. Симметрично по траектории движения пуансона в углублении на рабочей поверхности 2 установлен поддон 30 с боковыми направляющими для приема полосок 16 после их изгиба, Между приемным поддоном 30 и пуансоном 28 размещена приемная ломающая линейка 31, выполненная из двух подпружиненных пружиной 32 коробчатых желобов 33. Крайние концы линейки 31 (т.е. коробчатых желобов 33) шарнир- но закреплены на рабочей поверхности 2 с помощью вертикальных осей-стоек 34. Концы коробчатых желобов 33, обращенные к середине линейки 31, установлены с возможностью нзаимодейст- вия с пуансоном 28 и снабжены снизу и на половине нижней части боковой

стенки, обращенной к поддону 30, вы реэами 35, длина которых соответствует половине длины отрезаемой по- 1 лоски 16 в изогнутом состоянии линейки 3I. Поддон 30 со стороны ло- вющeй линейки 31 снабжен выступом 36, поверхность которого выполнена на уровне рабочей поверхности 2, а форма соответствует форме полоски 16 после ее изгиба, причем остальна часть поддона 30 заглублена на 2/3 3/4 ширины отрезаемой полоски 16, Для удобства загрузки пачек плит А в коробчатое отверстие стола 3 задняя стенка последнего выполнена вы- ше передней, а боковые стенки выполнены также выше передней и на высот возвышения воронкообразно изогнуты (фиг.1).

Для автоматизации работы устрой- ства оно снабжено системой управления с датчиками. Крайние положения суппорта 5 фиксируют датчики К и К, например конечные выключатели, механизм гибки - датчики К.. и К.

Устройство работает следующим образом.

В исходном положении стол 3 с заложенной в него пачкой плит 4 находится в крайнем правом положении, Пневмокамера 9 пружинами 15 разжата и плиты в пачке 4 под действием собственного веса выравниваются на рабочей поверхности 2 нижними кромками.

Затем включают устройство. Через клапан 13 и штуцер 12 в пневмокаме- ру 9 подается сжатый воздух из магистрали. Преодолевая сопротивление пружин 15, прижимная плита 10 пнев- мокамеры 9 зажимает пачку плит 4, : самоустанавливаясь благодаря гибкости рукава 1I. Одновременно пачка плит 4, прижимаясь к задней стенке стола 3, воздействует на ролик кон- цевого выключателя 20, который срабатывает, выдавая сигнал на включение двигателя 21 механизма резания с диском пилы 18 и на клапан силового цилиндра 7, Суппорт 5 со сто- лом 3 и пачкой плит 4 начинает перемещаться в направлении рабочего хода к диску пилы 18. Осуществляется отрезка пачки полосок 16. Так как пачка плит 4 зажата пневмокамерой 9 только в верхней части, а отре- заеьне снизу полоски 16 движутся между стационарной планкой 25 и под

5 ю 15

20 25

зо

Q j ,

3

вижной подпружиненной планкой 26, последняя сжимает отрезаемые снизу полоски 16 в одно целое, исключая их биение при резке. Досылку заднего конца полосок 16 при допиловке с последующим выравниванием задних концов и подачу отрезанной пачки полосок 16 в ломакяцую линейку 31 осуществляет упор 17. При этом благодаря консольному размещению стола 3 с пачкой ппит 4 на суппорте 5, размещению поддона 30 в углублении на рабочей поверхности 2, выполнению планок 25 и 26 и ломающей линейки 31 ниже уровня консоли стола 3, наезд стола 3 с пачкой плит 4 над линейкой 31 и поддоном 30 не метает работе механизма гибки. По окончании движения суппорта 5 со столом 3 и пачкой плит 4 срабатывает датчик К , выдавая сигнал на реверс движения силового цилиндра 7 и включение клапана 29 механизма гибки. Силовой цилиндр 27 перемещает пуансон 28, который, воздействуя на ломающую линейку 31 с размещенной внутри нее пачкой отрезанных полосок 16, изгибает (ломает) полоски 16 и осуществляет излом линейки 31 благодаря шарнирному закреплению ее коробчатых желобов 33, поворачивающихся вокруг осей-стоек 34 по радиусу. Средняя часть изгибаемых полосок 16 движется по прямой со скоростью пуансона, а концы, изгибаясь, отстают, что приводит к их перемещению в желобах 33 и пыдергиванию до вырезов 35. Перед окончанием процесса гибки изогнутые полоски 16 сходят с выступа 16 на приемном поддоне 30 1и в конце гибки целиком зависают над заглубленной частью поддона 30. Если на поддоне 30 уже имеются ранее отрезанные изогнутые полоски 16, то благодаря заглублению поддона только на 2/3-3/4 их ширины выступающая над рабочей поверхностью 2 их часть (1/3- 1/4 ширины) служит упором, с помощью которого бортами коробчатых желобов 33 и изгибаемой пачкой полосок 16 осуществляется их смещение на поддоне. 30 далее, а занимаемое иыи место освобождается. Когда пуансон 28 выдвинется до изгиба полосок 16 на необходимый угол, срабатывает датчик К и выдает сигнал на клапан 29, который переключает силовой цилиндр 27 на реверс, А так как в момент окончания процесса гибки (ломки) пачкп H3OrHvтых полосок 16 выдернута из желобов 33 до выреза 35, то полоски 16 удерживаются только верхней частью боковой стенки за счет сжимающего усилия пуансона 28, трения между полосками и слабым пружинящим противодействием полосок 16. Когда усилие пуансона 28 снято, слабое пружинящее противодействие полосок 16 также снимается отходом пуансона 28, полоски 16 выпадают через вырез 33 вниз на поддон 30 за время около 0,06 с, тогда как время срабатывания силового цилиндра на реверс составляет около 0,2-0,3 с. Ломающая линейка 31 освобождается от изогнутых полосок, и ее коробчатые желоба 33 под действием пружин 32 возвращаются вместе с пуансоном 28 в исходное положение. Одновременно с гибкой осуществляется и возврат суппорта 5 со столом 3 и пачкой плит 4 в исходное положение, по достижении которого срабатывает датчик К, дающий импульс на разжатие пневмокамеры 9. Под действием собственной силы тяжести освобожденная пачка плит 4 вновь падает на рабочую поверхность 2, Цикл работы устройства завершается. Возврат пуансона 28 в исходное положение и срабатывание датчика K,j являются импульсом для начала следующего цикла резки, когда пневмокамера 9 зажимает пачку плит 4, срабатывает конечный выключатель 20, и цикл вновь повторяется аналогично описанному. При этом механизм резки с учетом неблагоприятного воздействия пусковых моментов и кратковременности цикла целесообразно не выключать до полн5й

остановки станка, которая осуществляется от импульса датчика при заполнении поддона 30 или от конечного 5 выключателя 20 при полной распиловке пачек плит 4, когда срабатывание пневмокамеры 9 (злектромагнитного клапана 13) не подтверждается ера- батыванием конечного выключателя 20. 10 При необходимости перехода на

распиловку полосок другой ширины осуществляют перенастройку высоты установки диска пилы 18 путем подъема или опускания двигателя 21 по на- 15 правляющим с помощью винтовой передачи вращением маховичка 22, а также сменяют тип поддона 30 (при необходимости) , который отличается от предыдущего только высотой выступа. 0 Предлагаемое устройство легче,

дешевле и проще в управлении при полной автоматизации работы, включая гибку. Нижние кромки пачек плит самоуста навлнваются и выравниваются под 5 действием силы тяжести, а отсутствие постоянных переключений зажимов в области резки и подачи исключает смещение отдельных плит при резке, благодаря чему отпадает необ- 0 ходимость их отсортировки. Самоустановка плиты пневмокамеры обеспечивает надежность зажима независимо от разнотолщинности отдельных плит или наличия у них заусенцев, 5 Устройство обеспечивает аккуратную укладку изогнутых полосок на поддоне, что облегчает их контроль, а также труд станочника и позволяет ему обслуживать два станка вместо одного, исключая при этом работу станка вхолостую из-за недосмотра.

qiuti

J

75

i -J

HS

1риг.2

риг.З

18

22

в В

(ригЛ

34

Л-Л

28

16

фиг 6

Редактор Л.Лежнина

Составитель Т.Фаткина Техред О.Гортвай Корректор М,Самборская

Заказ 4367/15Тираж 501 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий II3035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| Станок круглопильный | |||

| Искусственный двухслойный мельничный жернов | 1921 |

|

SU217A1 |

Авторы

Даты

1986-08-15—Публикация

1984-07-24—Подача