Настоящее изобретение касается машины для производства пачек плоских спичек того типа, который служит для автоматического укладывания спичек в полоску, из которой изготовляется обложка, складывания полоски вокруг спичек и пришивания или закрепления спичек внутри обложки.

Пачки спичек вышеуказанного типа обыкновенно состоят из пучка спичек, закрепленных на прикрывающей их полоске, которая загибается вокруг этих спичек, образуя для них обложку. Спички прикрепляются к своему месту внутри обложки при помощи простого проволочного шва, проходящего через полоску и соединяющего, таким образом, части обложки. Употребляемые в таких обложках спички, в том виде как они поступают в продажу, изготовляются из специально приготовленного картона, разрезанного на тонкие полоски, из которых каждая представляет собою отдельную спичку. Полоса картона, из которой делаются спички, обыкновенно не прорезается насквозь во всю ее ширину, но имеет у основания спичек неразрезанную часть достаточной ширины, для помещения на ней шва, соединяющего спички с обложкой. Таким образом все спички удерживаются нижней непрорезанной, частью и для того, чтобы вынуть одну спичку, достаточно оторвать ее от этой непрорезанной части картонной полосы. По желанию, в одной обложке может заключаться одни или несколько таких пучков спичек. Внешние концы полосок картона, образующих отдельные спички, погружаются и покрываются соответствующим составом, образующим спичечные головки. Спички доставляются полосами значительной длины и при изготовлении пачек эти полосы разделяются на пучки, ширина которых соответствует требуемой ширине пачки.

Главная цель настоящего изобретения заключается в том, чтобы дать машину, в которую можно было бы поместить полосу спичек достаточной длины для образования нескольких пачек и которая была бы приспособлена для разделения полосы спичек на несколько пучков и для одновременного производства над всеми этими пучками операций, необходимых для образования законченной пачки. Полосы для обложек доставляются к аппарату в виде листов достаточной величины для образования такого числа полосок, которое соответствовало бы числу пучков, на которое разделена полоса спичек. Действие машины вполне автоматично и не требует никакого ухода, кроме доставления к ней от времени до времени известного количества материала для образования обложек и известного количества спичечных полос. Изобретение имеет также целью такое устройство питания как материалом для обложек, так и полосами спичек, чтобы один рабочий мог иметь наблюдение за несколькими машинами.

Особой задачей изобретения является разделение доставляемых к ней полос спичек на несколько пучков и помещение различных пучков, при помощи механизма, действующего вполне автоматично, в соответствующие полоски обложек, при чем каждый пучок спичек был бы надлежащим образом расположен центрально по отношению к своей обложке. Пачки спичек, заключенные в обложках, по необходимости, несколько уже последних и потому необходимо, чтобы пучки спичек были разложены, или до известной степени удалены друг от друга, так, чтобы каждый пучок был как следует уложен на полоске, составляющей его обложку. Приспособление, составляющее настоящее изобретение, устроено так, что полоски для обложек располагаются непосредственно одна возле другой, а соответствующие пучки спичек разделяются между собою на известное расстояние, соответствующее положению полос для обложек.

Еще одной задачей изобретения является устройство машины такого типа, в которой различные приемы, необходимые для производства законченного изделия, производятся одновременно над несколькими изделиями, последовательными переходами, при прохождении их через машину и в которой механизмы, выполняющие различные приемы операции, приводятся в движение синхронно от одного и того же источника силы. Таким образом, в каждом цикле работы машины над несколькими предметами, производится одновременно, не одно только действие, но все различные операции, необходимые для выполнения закопченного изделия, производятся одновременно, последовательными переходами, при прохождении изделия через машину. При каждом цикле работы машины, из нее выгружается несколько законченных пачек спичек, результатом чего является большая производительность машины.

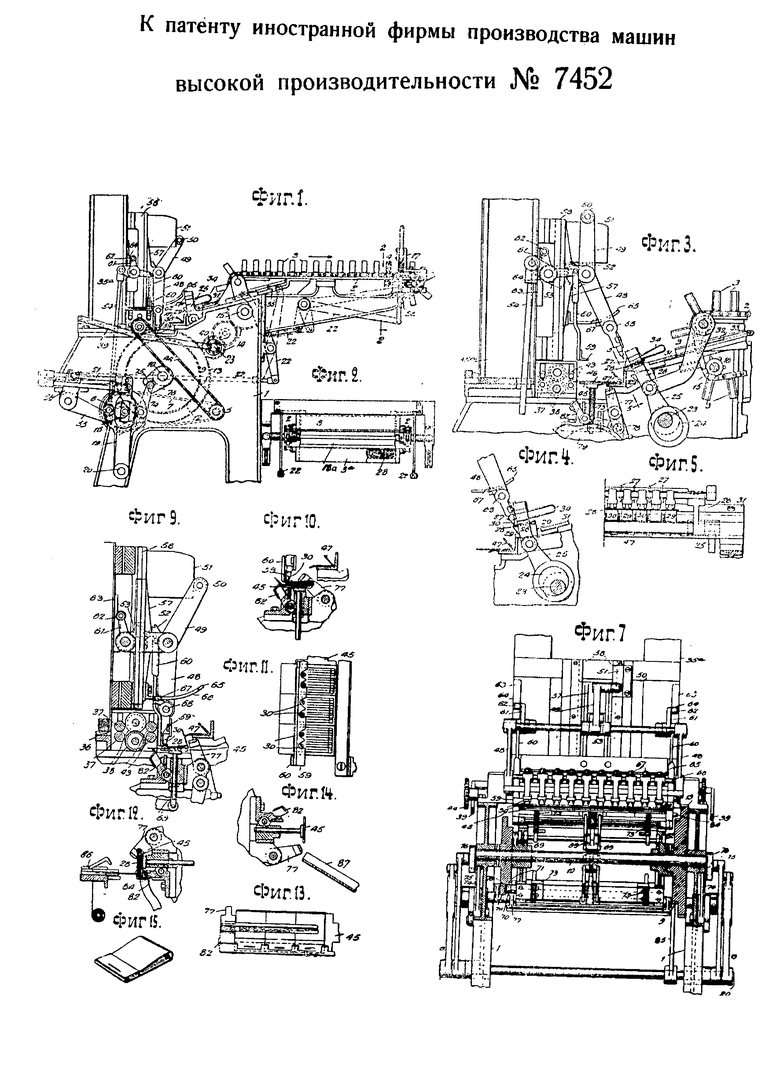

На чертеже фиг. 1 представляет собою боковой вид предлагаемой машины; фиг. 2 - разрез по линии 2-2 фиг. 1; фиг. 3 - боковой вид центральной части машины; фиг. 4 - подобный же вид, показывающий машину в другой стадии ее работы; фиг. 5 - разрез по линии 5-5 фиг. 3; фиг. 6 - вертикальный разрез машины, показывающий рабочие части; фиг. 7 - вертикальный поперечный разрез машины; фиг. 8 - вид в плане машины, показанной на фиг. 1; фиг. 9 и 10 - детальные разрезы части машины, иллюстрирующие некоторые стадии работы; фиг. 11-14 - детальные виды, показывающие различные переходы производства спичечной обложки, и фиг. 15 показывает вид готового изделия.

На фиг. 1 цифра 1 обозначает станину или основание, на котором установлены оперирующие механизмы машины. В последнюю подаются спички обыкновенного типа, употребляемого в обложках или книжечках, которые производятся в машинах такого типа. Они подаются в виде полос, из которых каждая во много раз длиннее пучка спичек заключающегося в одной обложке, так что каждая полоса спичек, поступающая в машину, разделяется ею на несколько частей и заключается ею в такое же число обложек. Показанные здесь полосы предназначены для разделения их на десять различных пучков, так что каждая поданная полоса дает десять законченных пачек или книжечек. Машина снабжена парой бесконечных цепей 2, несущих на. себе ряд приемных коробок 3, расположенных между двумя цепями. Цепям транспортера 2 придана значительная длина, вследствие чего в любой момент на верхней ветви цепи находится в вертикальном положении значительное число приемных коробок 3, как это показано на фиг. 1. От времени до времени рабочий вкладывает в каждую из этих коробок 3, находящуюся у него под рукой, полосу спичек, как это показано в точке 4. После этого работа машины продолжается автоматически до тех пор, пока запас спичек в приемных коробках 3 не будет истощен. Обязанность рабочего будет заключаться в том, чтобы до истощения всего запаса спичек, разложенных в коробки 3, он вернулся к машине и вновь заполнил пустые коробки 3, ставшие в рабочее положение.

Бесконечные цепи 2, равно как и все прочие рабочие механизмы аппарата приводятся в движение главным ведущим валом 5. Вал 5, при посредстве ценной передачи 7, приводит в движение ось 6, на которую надето зубчатое колесо 8 (фиг. 6), сцепляющееся с зубчатым колесом 9, свободно вращающимся на своей оси 10. Колесо 8 снабжено зубьями только на части своей периферии, как это показано на фиг. 6. Точно так же периферия колеса 9 разделена на четыре сегмента, из которых каждый состоит из части с нарезанными зубьями 11 и гладкой части 12, радиус кривизны которой равен радиусу гладкой части колеса 8, так что во время части движения колеса 8 гладкая часть его периферии будет катиться по гладкой части 12 колеса 9 и в это время колесо 8 будет вращаться, не приводя в движение последнего из названных колес. Длина дуги зубчатой части колеса 8 равна длине каждой из зубчатых частей 11 колеса 9. Таким образом, когда зубья колеса 8 сцепляются с нарезанной частью 11 колеса 9, то последнее повернется на 90° вокруг своей оси в указанном направлении и движение это прекратится, как только зубчатые части обоих колес выйдут из сцепления и гладкая часть колеса 8 начнет двигаться по следующей затем гладкой части 12. Благодаря такому устройству, колесо 9 получает перемежающееся движение, при чем в каждом периоде движения оно поворачивается на 90°. С колесом 9 жестко связано, или выделано из одной отливки, как показано на фиг. 7, зубчатое колесо 13, снабженное зубьями по всей окружности, но получающее также перемежающееся вращательное движение, как и колесо 9. Колесо 13 приводит в движение бесконечную цепь 2, через систему зубчатых сцеплений, показанных на фиг. 1 и обозначенных общей цыфрой 14. Последнее колесо 14 этого сцепления посажено на оси 15, на которую надеты также цепные колеса 16 (фиг. 6), сцепляющиеся с цепями 2. Цепи 2 получают таким образом, перемежающееся движение и зубчатое сцепление имеет такую передачу, что при каждом движении цепи 2 подаются вперед на расстояние в точности равное расстоянию между смежными коробками 3, при чем движение цепей происходит в направлении, указанном стрелкой па фиг. 1. Благодаря тому, что цепи приводятся в движение цепными колесами, величина их продвижения может быть точно урегулирована.

Для удобства вкладывания полосы спичек последние помещаются в коробки 3 головками кверху, как указано цыфрой 4 на фиг. 1. У конца станины, поддерживающей бесконечные цепи 2, имеются вертикальные направляющие 17, по которым ходит плоский брусок 18а, который входит в коробки 3 и проталкивает полоски спичек через донные отверстия этих коробок (фиг. 2). Ход частей механизма урегулирован так, что когда коробка 3 находится непосредственно под проталкивающим бруском 18а, как показано на фиг. 1, то на обратной ветви цепи другая коробка становится в соответствующее ей положение, как показано цыфрой 3а. Нисходящее движение бруска 18а вытолкнет, таким образом, полосу спичек из коробки 3 и протолкнет ее вниз, по направляющим 17 через станины машины, пока она не войдет в коробку 3а. В этой коробке спички будут лежать головками к концу коробки, смежному с цепями 2, т.-е., в положении, обратном тому, в котором они находились в первой коробке. При каждом движении цепей 2, под выталкивающий механизм подходит новая коробка 3 и полоска спичек проталкивается из этой коробки в коробку, находящуюся в соответствующем ей положении, на нижних ветвях цепей. Одновременность действия бесконечных цепей 2 и проталкивающего механизма достигается тем, что последний приводится в движение передачей от того же движущего механизма, который управляет движением цепей. С этой целью на валу 6 (фиг. 1) имеется эксцентрик 18 с роликом, который ходит в прорези рычага 19, имеющего ось вращения 20 на станине, и получающего, таким образом, качательное движение около своей оси, вследствие вращения вала 6 во время действия машины.

Качающийся рычаг 19 в верхней своей части соединен с рычагом 21, который через посредство промежуточной системы рычагов, обозначенных общей цыфрой 22, приводит в движение проталкивающий механизм, согласуя вертикальные перемещения бруска 18а вдоль направляющих с движением цепей. При каждом обороте вала 6 происходит одно передвижение проталкивающего механизма, и так как передвижение бесконечных цепей 2 имеет место также при каждом обороте вала 6, то получается синхронность действия обоих механизмов. Надлежащей установкой эксцентрика 18 можно заставить проталкивающий механизм действовать в любой момент относительно движения бесконечных цепей, несущих на себе приемные коробки 3. Зубчатое колесо 13 сцепляется с колесом 14, неподвижно посаженным на оси 23, которая снабжена эксцентриком 24, действующим совместно с рычагом 25 (фиг. 3), служащим для сообщения согласованного движения раме 26, связанной с верхним концом рычага 25. Рама 26 снабжена несколькими режущими ножами 27, которые приходят в соприкосновение с расположенной под ними полосой спичек, как это показано у точки 28. Движения рамы 26 согласованы по направлению ее длины и перерезание полосы происходит в тот момент, когда рама 26 находится в крайнем нижнем своем положении, как это показано на фиг. 3. Рама 26 снабжена полкой 29, которая, при движении рамы вверх, подхватывает только что отрезанные ножами 27 пучки спичек, поднимая их кверху и накалывает их на острия 30, подобно тому, как это показано на фиг. 4; с этого положения спички затем снимаются и подвергаются следующей стадии в цикле операций.

Когда рама 26 находится в крайнем верхнем своем положении (фиг. 4), то доска 31, на которой лежат спички, когда они находятся в положении, указанном цыфрой 28 на фиг. 3, освобождается и готова принять новую полосу спичек. Доска 31 расположена так, что находится на одной линии со всеми приемными коробками 3, по мере того, как каждая из них останавливается, во время перемежающегося движения цепей 2. Когда одна из коробок 3 останавливается на одной линии с доской 31, как показано на фиг. 3, то в этом месте выбрасыватель 32, движущийся в соответствующих направляющих 33, с силой проталкивает полосу спичек из коробки 3, в положение 28, в каковом она удерживается давлением пружины 34. Выбрасыватель 32 приводится в движение рычажной передачей 35 (фиг. 1), управляемой тем же механизмом, который приводит в движение проталкиватель 18а. Движения выбрасывателя 32, таким образом, синхронны с движениями прочих частей механизма и происходят всегда в надлежащий момент, для передвижения полосы спичек в то положение, которое необходимо для разрезания ее ножами 27. Фиг. 6 показывает относительное положение частей машины во время действия выбрасывателя 32. Следует заметить, что выбрасывание происходит в промежутке между операцией разрезания под ножами 27 и накалыванием перерезанных пачек спичек на острия 30, т.-е. в положении промежуточном между тем, которое показано на фиг. 3 и на фиг. 4. Это можно видеть по положению эксцентрика 24 по отношению к его оси. Фиг. 8 показывает соотношение режущих ножей 27 и пружин 34. Все эти элементы посажены на передвижной раме 26. Всех пружин числом 10, и ножи расположены в промежутках между соответствующими пружинами, разрезая полосу спичек на десять частей, так что каждая полоса окончательно дает десять законченных пачек спичек.

Бумажные полосы, служащие для изготовления обложек законченных пачек или книжечек спичек, доставляются полосами достаточной длины для образования десяти обложек, соответствующих десяти частям полосы спичек. Обложки доставляются к машине в виде плоских листов и укладываются одна над другой в питающем магазине 35а (фиг. 16). Полосы выгружаются через прорезь 36, расположенную в нижнем конце магазина. Непосредственно у прорези 36 имеется пара подающих роликов 37, принимающая полоску, выходящую из прорези, и подающая ее под разрезающие ножи 38, после чего полоса для обложек разрезается на десять частей надлежащих размеров для образования из каждой из них одной спичечной обложки.

Выгрузка полос для обложек из магазина 35а производится помощью тяги 39 (фиг. 1), приводимой в движение и эксцентриком 40 на оси 23, получающей перемежающееся вращательное движение. Тяга 39 приводится в движение при каждом обороте оси 23 и движения ее передаются связанной с ее концом скользящей доске 41 (фиг. 6). Доска 41 имеет толщину, приблизительно равную толщине листов для обложек, подаваемых из магазина 35а. При каждом движении управляющей ею тяги, доска 41 входит в магазин через прорезь 42, расположенную у дна магазина против прорези 36 и проталкивает нижний оберточный лист из магазина, через прорезь 36, к подающим роликам 37. Подающие ролики 37 и ножи 38 вместе с другой серией подающих роликов 43, принимающих полоски, выходящие из-под ножей 38, приводятся в непрерывное вращательное движение цепной передачей 44 (фиг. 1) от главного ведущего вала 5 машины. Подающие ролики 43 захватывают отрезанные полоски, выходящие из-под ножей и выкладывают их на доску 45 в положение, показанное под цыфрой 46 на фиг. 3. Передние концы полос для обложек принимаются и направляются направляющей полосой 47, которая заставляет всю группу бумажных полос лечь ровно, как показано на чертеже. Механизм, выгружающий полосы для обложек из магазина 35а, приводится в движение в то время, когда полоса спичек подвергается действию перерезающих ее ножей 27. Взаимное расположение частей аппарата в этой стадии операции показано на фиг. 3.

После того, как нарезанная на части полоса спичек наколота на острия 30, как показано на фиг. 4, качающийся рычаг 48, на котором расположены острия 30, приводится обратно в вертикальное положение. Этот вращающийся рычаг 48 неподвижно связан с рычагом 49, на верхнем конце которого имеется ролик 50, движущийся по кулачной доске 51. Качающийся рычаг 48 приводится в движение зубчатым сектором 52, сцепляющимся с зубчатым сектором 53, который, в свою очередь, приводится в движение тягой 54. Тяга 54 соединена в нижнем своем конце с качающимся рычагом 55 (фиг. 1), неподвижно связанным с рычагом 56, с прорезью у верхнего конца, которой он для согласованности действия сцепляется с рычагом 21 и получает, таким образом, качательное движение, передающееся тягой 54 зубчатому сектору 53. Когда аппарат находится в положении, показанном на фиг. 3, то тяга 54, под действием механизма, приводящего ее в движение, притягивается книзу, вследствие чего качающийся рычаг 48, при посредстве секторов 53 и 52, поворачивается книзу и приводится в вертикальное положение. Когда рычаг 48 достигает вертикального положения, то ролик 50 сходит с наклонной поверхности кулачной доски 51 и соприкасается с вертикальной стороной последней. Дальнейшее опускание тяги 54 сдвинет всю эту часть, включая сюда и качающийся рычаг 48, рычаг 49, ролик 50 и сектора, и опустит ее вниз, в положение, показанное на фиг. 6. Эта подвижная в целом часть поддерживается рамой 57, движущейся в вертикальном направлении по направляющим 58.

Когда рычаг 48, несущий на себе элементы с остриями 30, поворачивается в вертикальное положение, то элементы с остриями 30 сцепляются с снимающей доской 59, связанной с тягой 60, установленной на раме 57 (фиг. 3). Верхний конец тяги 60 соединен с системой коленчатого рычага 61, в верхнем конце которого имеется кулачный ролик 62, движущийся по кулачной доске 63 с выступающей частью 64, играющей роль направляющей, приводящей в движение снимающую доску 59. Устройство снимающей мающей доски подробно показано на фиг. 11; доска имеет вырезы, через которые проходят элементы с остриями 30; когда эта доска движется вниз, то она снимает полоски спичек с элементов с остриями 30. Во время нисходящего движения рамы 57 и связанных с нею частей кулачный ролик 62 движется но поверхности направляющей 64, вследствие чего снимающая доска 59 получает быстрое движение вниз, служащее для снимания полосок спичек с элементов с остриями 30 и для укладывания их на доску 45, в положение, показанное на фиг. 6.

Когда полоса спичек разрезана на десять частей и эти части насажены на острия, как показано на фиг. 4, то соответствующие пучки спичек лежат непосредственно друг подле друга. Так как полоски обложки, в которые в законченной пачке спички будут заключены, должны быть несколько большей ширины, чем полоски спичек, заключенные в обложках, то предлагаемое изобретение предусматривает средство для удаления друг от друга нарезанных пучков спичек, компенсируя, таким образом, разницу ширины пучков спичек и полосок обложки. Это раздвигающее действие производится при помощи кулачной поверхности 65 (фиг. 3 и 8). Кулачная поверхность 65 снабжена несколькими кулачными желобами 66, по которым движутся кулачки 67, имеющиеся на соответствующих элементах с остриями 30. При крайнем размахе вперед рычага 48, несущего на себе элементы с остриями, кулачки 67, связанные с этими элементами, будут находиться в передних концах кулачных желобов 66, которые, как видно на фиг. 8, расположены близко друг к другу, соответственно ширине нарезанных частей полосы спичек, в том виде, как они лежат непосредственно друг подле друга после действия перерезывающих их ножей 27. По мере того, как рычаг 48 поворачивается вниз в вертикальное положение, элементы с остриями 30, которые могут скользить на поддерживающем их стержне 68 (фиг. 7), удаляются друг от друга, вследствие расхождения кулачных желобов 66, так что когда они придут обратно в вертикальное положение, то расстояние между ними уже не будет соответствовать ширине частей, отрезанных от полосы спичек, а будет соответствовать ширине полос для обложек.

При таких условиях, каждый пучок спичек, наколотый на элемент с острием, находится в надлежащем удалении от соседнего, чтобы его можно было положить центрально на полосу обложки, в которую он должен быть завернут и которая подается способом, указанным на фиг. 3. Когда элементы с остриями спускаются в положение, показанное на фиг. 6, то пучки спичек, наколотые на острия, ложатся на полосы обложек, которые подаются вперед под опускающиеся элементы, вследствие чего полосы покрышек загибаются в положение, показанное на фиг. 9. Форма направляющей полосы 47 способствует загибу перекрывающей части обложки и удерживает ее в этом положении. В этот момент операции вступает в действие снимающая доска, которая снимает спички с элементов с остриями 30. Следует заметить, что в положении, показанном на фиг. 3, когда полосы обложки подаются вперед в плоском виде, доска 45 поднимается на уровень выхода полос. Под′ем доски в это положение производится при помощи тяги 69 и кулачного ролика 70, движущегося по кулачному диску 71, как показано на фиг. 6. Кулачный диск 71 имеет углубление 72, в которое входит ролик кулака 70, давая, таким образом, пружине 73 возможность поднять доску 45 в положение, показанное на фиг. 3. Кулачный диск 71 (фиг. 6) неподвижно связан с осью 10 и эта ось (фиг. 1) приводится в движение механизмом, состоящим из рычага 74 с кулачным роликом 75, который сцепляется с вырезом муфты 76, закрепленной на оси 10. Рычаг 74 приводится в движение качающимся рычагом 19, вследствие чего ось 10 и кулачный диск 71 получают качательное движение, имеющее место один раз в каждом цикле операций машины и в надлежащем синхронизме с прочими частями аппарата. После того, как полосы обложек поданы вперед на доску 45, находящуюся в приподнятом положении, кулачный диск 71 поворачивается и кулак 70 выходит из углубления 72, вследствие чего доска 45 опустится в свое нормальное положение, как показано на фиг. 6.

Обратное движение элементов с остриями 30 из положения, показанного на фиг. 6, в положение, показанное на фиг. 3, производится совместным действием секторов 53 и 52 при содействии кулачной доски 51 и кулака с роликом 50. Тяга 54, управляющая механизмом, поднимается кверху, вследствие чего сектора вращают плечо рычага с кулачным роликом 50 в сторону, обратную часовой стрелке (как это видно на фиг. 6). Так как ролик 50 упирается в вертикальную часть кулачной доски 51, то такое вращение невозможно, и давление кверху тяги 54 будет иметь последствием под′ем всей рамы 57, со всеми сопряженными с нею частями, пока ролик 50 не пройдет верхнего края кулачной доски 51 и в этот момент операции произойдет вращательное движение рычага и машина опять примет положение, показанное на фиг. 3, и будет готова к приему новой порции нарезанных пучков спичек на элементы с остриями 30.

Во время опускания доски 45 из ее верхнего положения в положение фиг. 6 происходит складывание полос обложек, при помощи качающегося рычага 77 с кулачным роликом 78, который движется по кулачному диску 79, приводимому в качательное движение валом 10 совершенно так же, как кулачный диск 71. Когда доска 45 находится в верхнем своем положении, то ролик 78 движется по части 80 кулачного диска, имеющей небольшой диаметр и при таком положении качающийся рычаг 77 принимает почти вертикальное положение, как это показано на фиг. 3. Когда же доска 45 опускается, то ролик 78 взбегает на часть кулачного диска большего диаметра, как показано на фиг. 6, вследствие чего рычаг загибает обложку вокруг пучка спичек и удерживает ее в показанном положении. Точно так же другой конец полосы обложки загибается в положение 81 и подготовляется, таким образом, к вложению в него основания пучка спичек. Это складывание производится рычажком 82, расположенным таким образом, что при опускании доски 45 он будет соприкасаться с концом полосы обложки и загибать его кверху, как показано у цыфры 81. Эта операция подробно показана на фиг. 10.

Рама, в которой расположены доски и все только что описанные рычаги и тяги, служащие для загибания обложек вокруг пучков спичек, неподвижно связана с зубчатыми колесами 9 и 13, так что при вращении колес на валу 10 вся рама с сопряженными с нею механизмами вращается. Так как зубчатые колеса 9 и 13 получают перемежающееся вращательное движение, состоящее при каждом повороте из четырех периодов, при чем поворот в каждом периоде равен 90°, то доска 45, только что получившая свою порцию спичек, повернется при следующей операции механизма на 90° в сторону, обратную часовой стрелке, и примет положение, указанное цыфрой 83 на фиг. 6. Когда она придет в положение, указанное цыфрой 83, то кулачный ролик 84 на рычаге 82 войдет в соприкосновение с верхним концом рычага 85, вследствие чего желобчатый конец рычага 82 скользит кверху по основанию пачки, или книжечки, спичек и, таким образом, прочно загибает покрышку на место, вокруг основания пучка спичек, удерживая верхнюю покрышку обложки в том положении, в каком она поступает в продажу. В этом месте начинает действовать сшивающий механизм, обозначенный в общем цыфрой 86, который пропускает отрезок проволоки через основание пучка спичек и через обрабатывающую его обложку. Этот сшивающий механизм представляет собою сшивающий механизм, обыкновенно употребляемый с этой целью при изготовлении пачек спичек рассматриваемого типа и потому он здесь подробно не показан.

По окончании сшивной операции, рычаг 85, который поворачивается совершенно так же, как рычаг 19, выходит из сцепления с кулачным роликом 84, не препятствуя дальнейшему вращению зубчатых колес 9 и 13, вместе со всеми частями, составляющими с ними одну единицу. В нижнем своем положении пачки спичек не подвергаются никаким операциям. Когда, однако, они поворачиваются в положение, показанное с правой стороны фиг. 6, то лежащие на столе пачки выгружаются в соответствующий желоб 87, который проводит законченный продукт к предназначенному для него месту. При нормальных условиях рычаг 82 удерживается в таком положении, что он не касается пачек спичек, лежащих на доске, и потому этот рычаг не препятствует выгрузке готового продукта. Рычаг 77, удерживающий пачки спичек на доске, освобождает их вследствие того, что его кулачный ролик входит в вырезанную часть 80 кулачного диска 79, как это указано цыфрой 77′. В то же время кулачный ролик 70′, связанный с доской, с которой производится выгрузка готовых изделий, впадает в углубленную часть 72 кулачного диска 71, после чего доска, находящаяся в положении выгрузки, выскакивает вперед и выбрасывает готовые пачки спичек к выгрузной желоб. Таким образом, различные операции, производимые машиной при каждом обороте ведущего колеса 8, происходят все в строгом синхронизме и в надлежащие моменты для достижения тех результатов и теми способами, которые были указаны. При каждом обороте колеса 8 происходит полная серия таких операций и из машины выгружается полная серия; состоящая из десяти пачек. Поэтому производительность одной такой машины гораздо больше производительности машины, в которой соответствующие операции производятся над одной только пачкой, и которая за раз выпускает только одну пачку спичек. Число десять выбрано как число, более удобное для проведения изделий в параллельном порядке через машину, но понятно, что это число может быть изменено, не изменяя ни одного из изложенных здесь принципов.

1. Машина для производства пачек плоских спичек, отличающаяся совокупным применением: а) транспортера 2 для подачи полос спичек; б) приспособления из режущих ножей 27 и выбрасывателя 32 для разделения полос спичек на отдельные пучки; в) приспособления для подачи и разрезывания обложечной бумаги; г) приспособления из подвижных рычагов 48 с остриями 30 для переноса пучков спичек с раздвиганием их друг от друга, и д) рамы для упаковки пучков спичек в готовые пачки.

2. Форма выполнения указанной в п. 1 машины, отличающаяся тем, что приспособление для подачи полос спичек к устройству для разделения спичек состоит из бесконечных цепей 2 (фиг. 1, 2, 6), снабженных приемными коробками 3, для получения синхронного перемежающегося движения каковых с другими работающими органами машины служат вал 5 с зубчатками, цепная передача 7, снабженная по части своей периферии зубцами, зубчатка 8 (фиг. 6), зубчатка 9, разделенная на четыре сегмента, каждый из которых состоит из гладкой части 12 (фиг. 6) и части с нарезанными зубцами 11, надетой на валу 10 зубчатки 13 (фиг. 1 и 7) и системы зубчаток 14, а для проталкивания полос спичек из коробки 3 (фиг. 2 и 1) в коробку 3а служит плоский брусок 18а, который в целях получения вертикального перемежающегося движения по направляющим 17 сочленен посредством системы рычагов 22 (фиг. 1) и рычага 21 (фиг. 1 и 8) с шарнирно вращающимся на оси 20 рычагом 19, имеющим прорезь для скольжения в ней эксцентрика 18, сочлененного с валом 6.

3. Форма выполнения указанной в п. 1 машины, отличающаяся тем, что приспособление для разделения полос спичек на отдельные пучки, состоит из режущих ножей 27 (фиг. 4, 5 и 8), установленных на раме 26, сочлененной с верхним концом рычага 25 (фиг. 3), для получения поступательного по направлению продольной оси движения которой служит эксцентрик 24, насаженный на оси 23, дли перемежающегося вращения которой предназначены зубчатки 14 и 13, и снабженной полкой 29 (фиг. 3 и 4) для под′ема вверх разрезанных пачек спичек и для накалывания их на острия 30 (фиг. 4), каковые ножи 27 предназначены для разрезания полос спичек, для выбрасывания которых из коробок 3 служит выбрасыватель 32, имеющий синхронное движение с таковым же коробок 3 посредством рычажной передачи 35 (фиг. 1), сочлененной с рычагами 22.

4. Форма выполнения указанной в п. 1 машины, отличающаяся тем, что приспособление для подачи и разрезания обложечной бумаги состоит из питающего магазина 35а (фиг. 6), предназначенного для складываемых стопкой плоских листов бумаги для обложек, для подачи которых на доску 45 (фиг. 3) через прорезь 36 служит доска 41 (фиг. 1 и 6), для горизонтального перемещения которой служит тяга 39 (фиг. 1), сочлененная посредством эксцентрика 40 с осью 23, и системы роликов 37 (фиг. 3 и 9), а для разрезания листов бумаги на отдельные полосы служат ножи 38 (фиг. 3 и 9).

5. Форма выполнения в указанной в п. 1 машине приспособления для переноса пучков спичек, с раздвиганием последних друг от друга, от режущего приспособления к упаковочной раме, отличающаяся тем, что это приспособление состоит из рычагов 48 с остриями 30 (фиг. 1, 3, 4, 6, 7 и 9), предназначенных для захватывания разрезанных пучков 28 спичек (фиг. 3) и перенесения их на доску 45, имеющих качательное, вертикальное и боковое перемещение от сочлененной с рычагом 21 (фиг. 1), для получения синхронного перемежающегося движения с таковыми же бесконечных цепей 2 с коробками 3, режущего приспособления и других органов машины, посредством рычагов 56, 55 (фиг. 1), тяги 54, секторной зубчатки 53 (фиг. 3, 6, 9), и секторной зубчатки 52, сочлененной с рычагами 48 и 49 (фиг. 6), из которых рычаг 49 снабжен кулачным роликом 50, предназначенным для качения по направляющей кулачной доске 51 (фиг. 3, 6, 7, 9), и с рамой 57 (фиг. 1, 6, 7), имеющей вертикальное перемещение по направляющим 58 (фиг. 6 и 71 и раздвигающей друг от друга рычаги 48 при движении их из положения, указанного на фиг. 3 в положение, указанное на фиг. 6 и 9, посредством направляющих желобов поверхности 65 (фиг. 8), в то время как для снимания с остриев наколотых пучков 28 спичек на доску 45 служит доска 59 (фиг. 3, 9, 10), сочлененная с рамой 57 тягой 60, которая, кроме того, сочленена с коленчатым рычагом 61 (фиг. 3 и 9), имеющим на верхнем конце кулачный ролик 62, для качения по кулачной доске 63 (фиг. 6), с целью получения ускоренного движения снимающей доски 59 при приближении рычага 48 с остриями 30 к доске 45.

6. Форма выполнения указанной в п. 1 машины, отличающаяся тем, что вращающаяся рама прочно соединена с зубчатыми колесами 9 и 13 (фиг. 1 и 6) и в ней расположены доски 45, насаженные на тягах 69, снабженных роликами 70, для под′ема и опускания каковой доски 45, при заделке пучков в обложку и выбрасывании пачек в желоб 87, служит кулачный диск 71 (фиг. 6) с углубленной частью 72, прочно насаженный на вал 10 (фиг. 1), для получения перемежающегося, синхронного с другими частями машины, движения которого служат рычаг 19, рычаг 74 с кулачным роликом 75 и муфта 76 с прорезью, и что имеется приспособление для загибания краев обложки, состоящее (фиг. 6, 9, 10, 12, 13, 14) из качающихся, укрепленных на раме рычагов 77 с кулачными роликами 78, для получения качательного движения которых предназначен прочно насаженный на вал 10 кулачный диск 79, и из откидывающегося рычажка 82, для прижимания которого к пачке спичек в момент сшивания, как это показано на фиг. 6, служит рычаг 85.

Авторы

Даты

1929-01-31—Публикация

1925-12-15—Подача