Изобретение относится к дуговой сварке, в частности к источникам питания для электрической дуговой сварки.

Целью изобретения является повышение качества сварки путем повьппения надежности работы при переходе от режима холостого хода к режиму короткого замыкания.

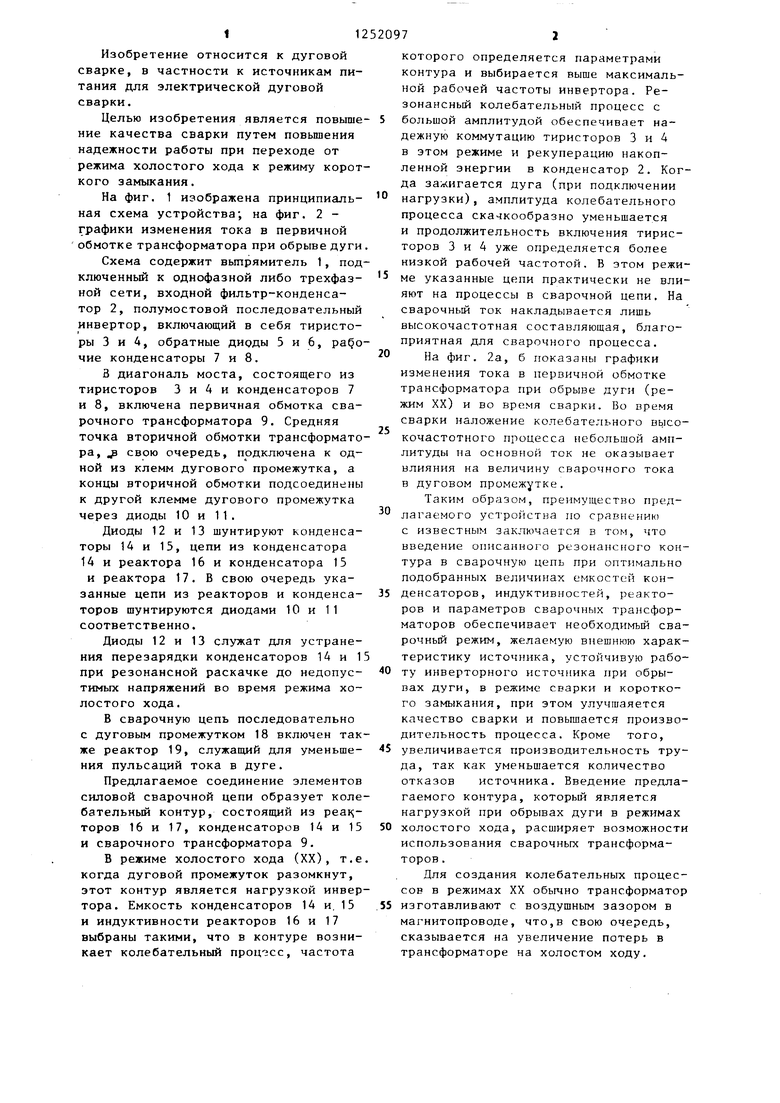

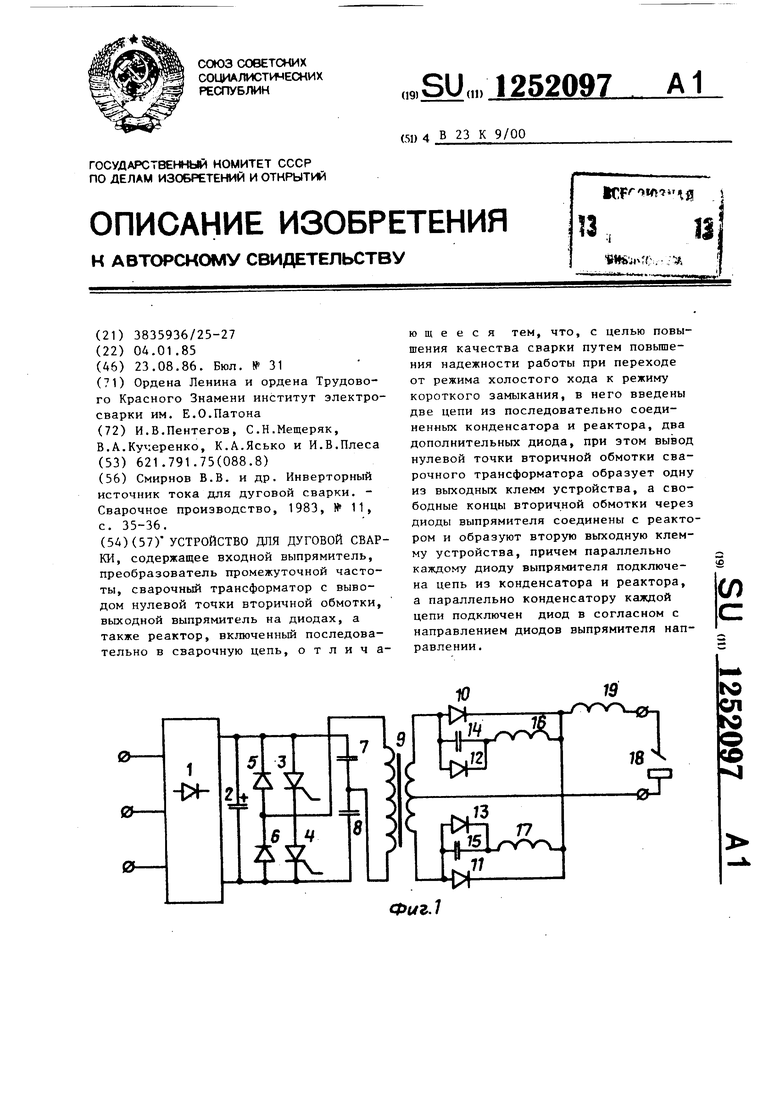

На фиг. 1 изображена принципиальная схема устройства; на фиг. 2 - графики изменения тока в первичной обмотке трансформатора при обрыве дуги Схема содержит вьтрямитель 1, подключенный к однофазной либо трехфазной сети, входной фильтр-конденсатор 2, полумостовой последовательный инвертор, включающий в себя тиристоры 3 и 4, обратные дирды 5 и 6, чие конденсаторы 7 и 8.

3 диагональ моста, состоящего из тиристоров 3 и 4 и конденсаторов 7 и 8, включена первичная обмотка сварочного трансформатора 9. Средняя точка вторичной обмотки трансформатора, JB свою очередь, подключена к одной из клемм дугового промежутка, а концы вторичной обмотки подсоединены к другой клемме дугового промежутка через диоды 10 и 11.

Диоды 12 и 13 шунтируют конденсаторы 14 и 15, цепи из конденсатора 14 и реактора 16 и конденсатора 15 и реактора 17. В свою очередь указанные цепи из реакторов и конденсаторов шунтируются диодами 10 и 11 соответственно.

Диоды 12 и 13 служат для устранения перезарядки конденсаторов 14 и 1 при резонансной раскачке до недопустимых напряжений во время режима холостого хода.

В сварочную цепь последовательно с дуговым промежутком 18 включен также реактор 19, служащий для уменьшения пульсаций тока в дуге.

Предлагаемое соединение элементов силовой сварочной цепи образует колебательный контур, состоящий из реак;- торов 16 и 17, конденсаторов 14 и 15 и сварочного трансформатора 9.

В режиме холостого хода (XX), т.е когда дуговой промежуток разомкнут, этот контур является нагрузкой инвертора. Емкость конденсаторов 14 и, 15 и индуктивности реакторов 16 и 17 выбраны такими, что в контуре возникает колебательный проц-эсс, частота

5

0

5

0

5

0

5

50

55

которого определяется параметрами контура и выбирается выше максимальной рабочей частоты инвертора. Резонансный колебательный процесс с большой амплитудой обеспечивает надежную коммутацию тиристоров 3 и 4 в этом режиме и рекуперацию накопленной энергии в конденсатор 2. Когда зажигается дуга (при подключении нагрузки), амплитуда колебательного процесса cкa Iкooбpaзнo уменьшается и продолжительность включения тиристоров 3 и 4 уже определяется более низкой рабочей частотой. В этом режиме указанные цепи практически не влияют на процессы в сварочной цепи. На сварочный ток накладывается лишь высокочастотная составляющая, благоприятная для сварочного процесса.

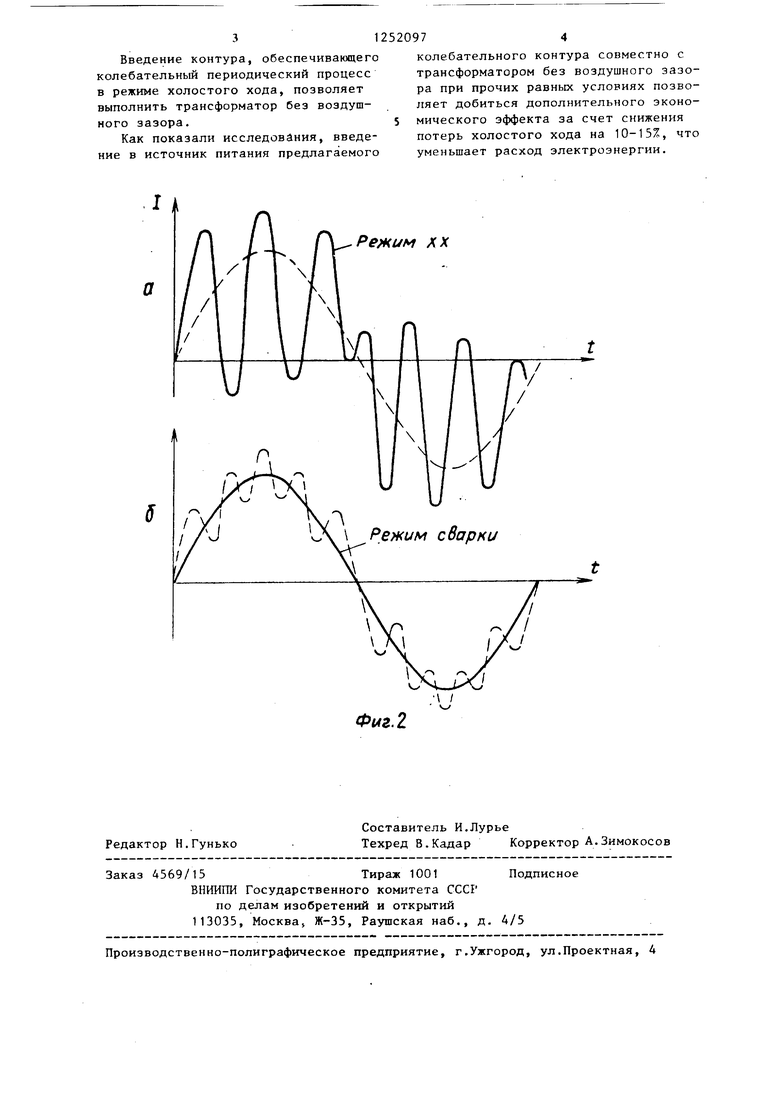

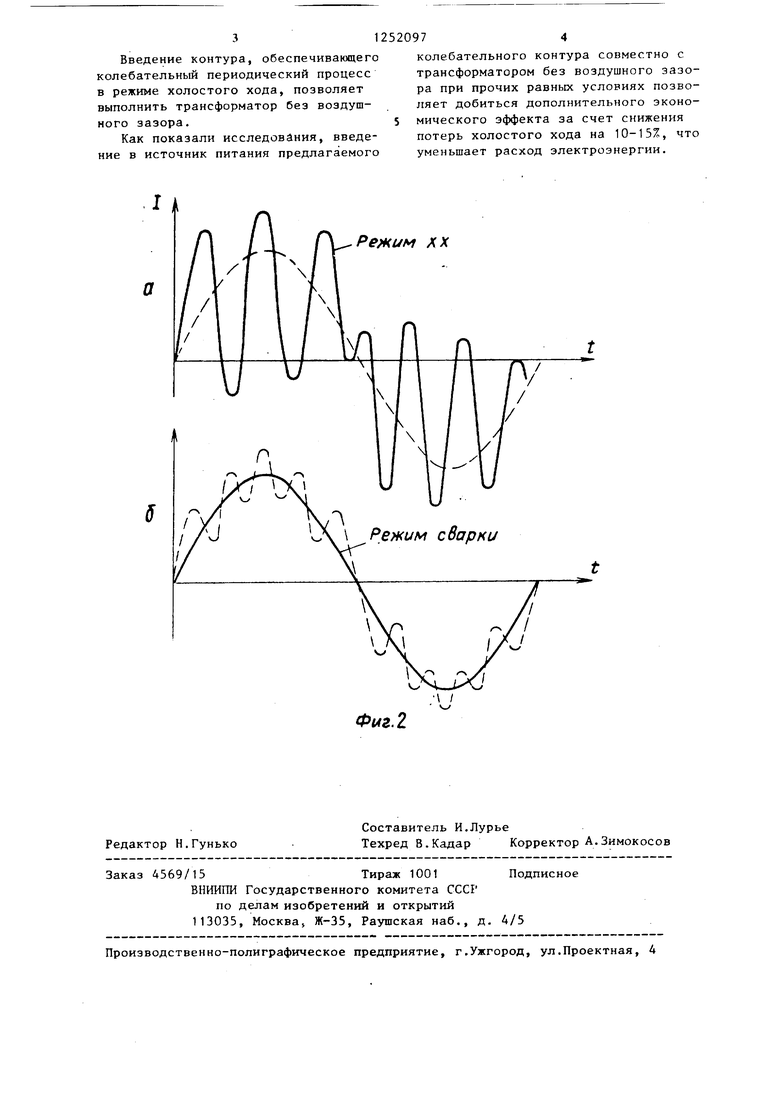

На фиг. 2а, б показаны графики изменения тока в первичной обмотке трансформатора при обрыве дуги (режим XX) и во время сварки. Во время сварки наложение колебательного высокочастотного процесса небольшой амплитуды на основной ток не оказывает влияния на величину сварочного тока в дуговом промежутке.

Таким образом, преимущество предлагаемого устронстна по сравнекик) с известным заключается в том, что введение описанного резонансного контура в сварочную цепь при оптимально подобранных величинах емкостей конденсаторов, индуктивностей, реакторов и параметров сварочных тра сфор- маторов обеспечивает необходимый сварочный режим, желаемую внешнюю характеристику источника, устойчивую работу инверторного источника при обрывах дуги, в режиме сварки и короткого замыкания, при этом улучшаяется качество сварки и повышается производительность процесса. Кроме того, увеличивается производительность труда, так как уменьшается количество отказов источника. Введение предлагаемого контура, который является нагрузкой при обрывах дуги в режимах холостого хода, расширяет возможности использования сварочных трансформаторов .

Для создания колебательных процессов в режимах XX обычно трансформатор изготавливают с воздушным зазором в магнитопроводе, что,в свою очередь, сказывается на увеличение потерь в трансформаторе на холостом ходу.

31

Введение контура, обеспечивающего колебательный периодический процесс в режиме холостого хода, позволяет выполнить трансформатор без воздушного зазора.

Как показали исследования, введение в источник питания предлагаемого

2520974

колебательного контура совместно с трансформатором без воздушного зазора при прочих равных условиях позволяет добиться дополнительного эконо- 5 мического эффекта за счет снижения потерь холостого хода на 10-15%, что уменьшает расход электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Источник сварочного тока | 1988 |

|

SU1574392A1 |

| Инверторный сварочный источник питания | 1987 |

|

SU1530367A1 |

| Инверторный сварочный источник питания | 1989 |

|

SU1687395A2 |

| Инверторный источник постоянного тока для дуговой сварки | 1987 |

|

SU1489934A1 |

| Регулятор сварочного тока | 1987 |

|

SU1787083A3 |

| ПРЕОБРАЗОВАТЕЛЬ ПОСТОЯННОГО НАПРЯЖЕНИЯ | 1995 |

|

RU2080222C1 |

| Источник питания преимущественно для электроэрозионной и электроэрозионнохимической обработки металлов | 1985 |

|

SU1281352A1 |

| Устройство для сварки на переменном токе | 1977 |

|

SU904932A1 |

| Устройство для сварки | 1983 |

|

SU1118496A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2009 |

|

RU2412031C1 |

Редким лх

Редактор Н.Гунько

Заказ 4569/15Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фмг.2

ч

Составитель И.Лурье

Техред В.Кадар Корректор А.Зимокосов

| Смирнов В.В | |||

| и др | |||

| Инверторный источник тока для дуговой сварки | |||

| - Сварочное производство, 1983, № 11, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1986-08-23—Публикация

1985-01-04—Подача