.f

1

Изобретение относится к химическому магаиностроенню и может найти применение в производительстве полимерных материалов, например синтетических каучуков, уретановых полиме- ров, поливинилбутираля и др.

Цель изобретения - улучшение качества перемешивания материалов.

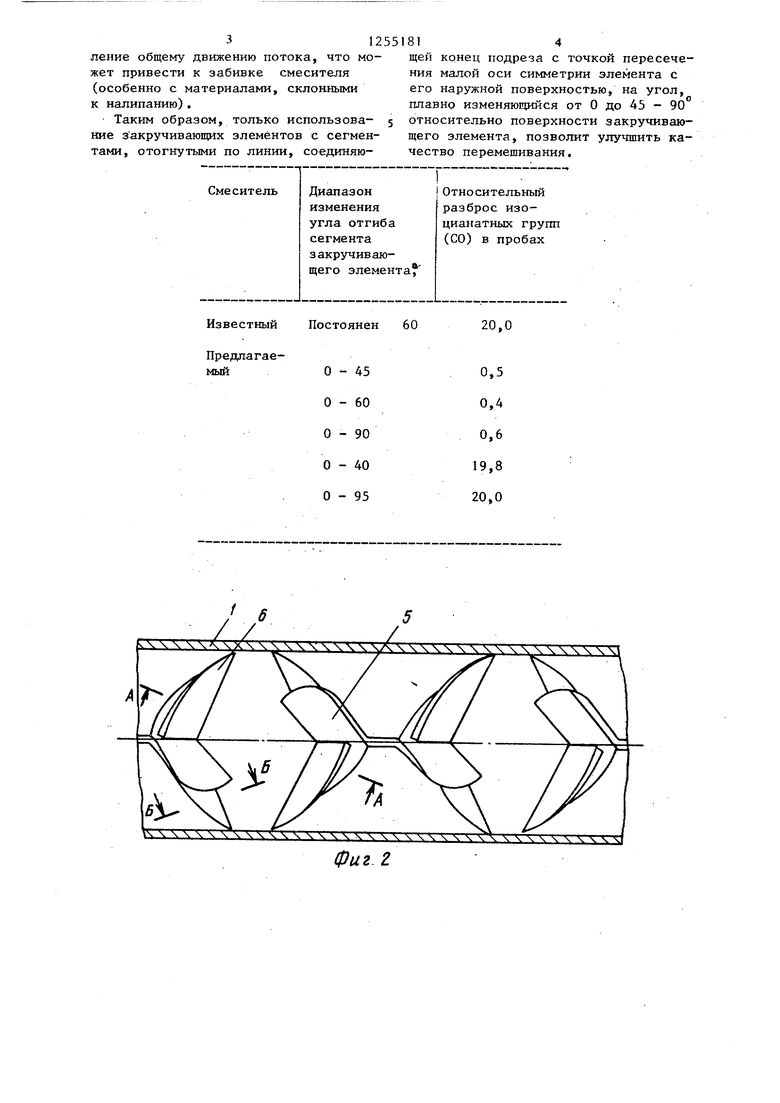

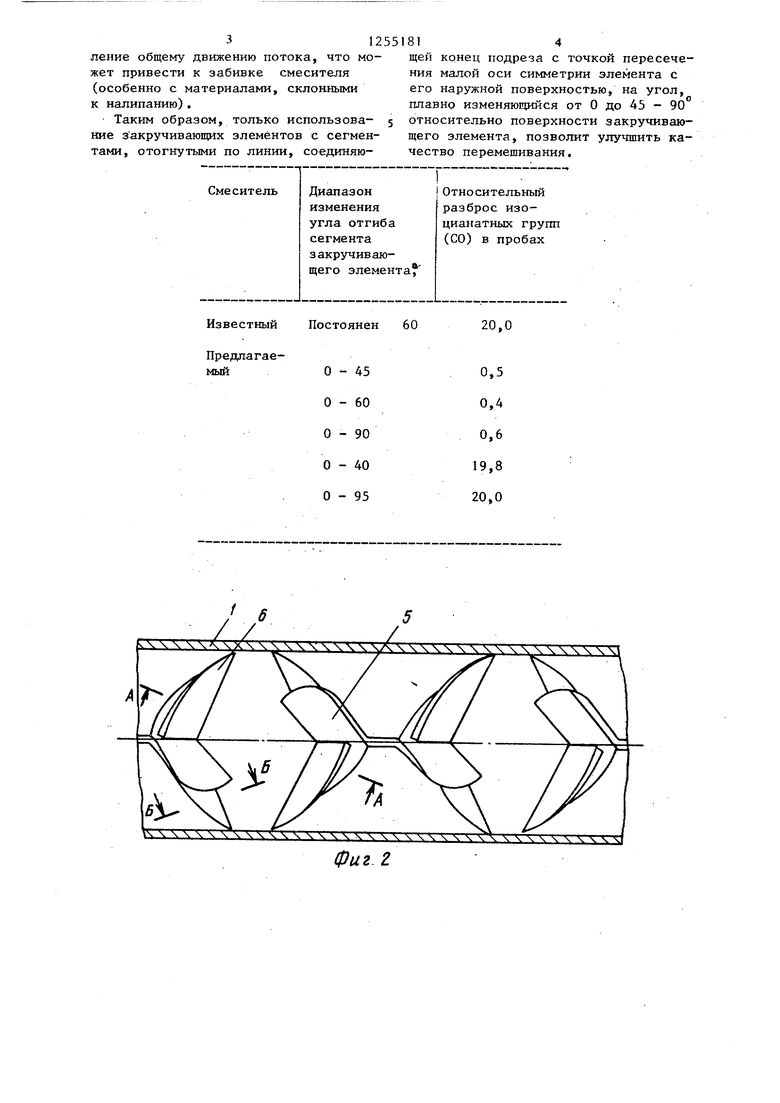

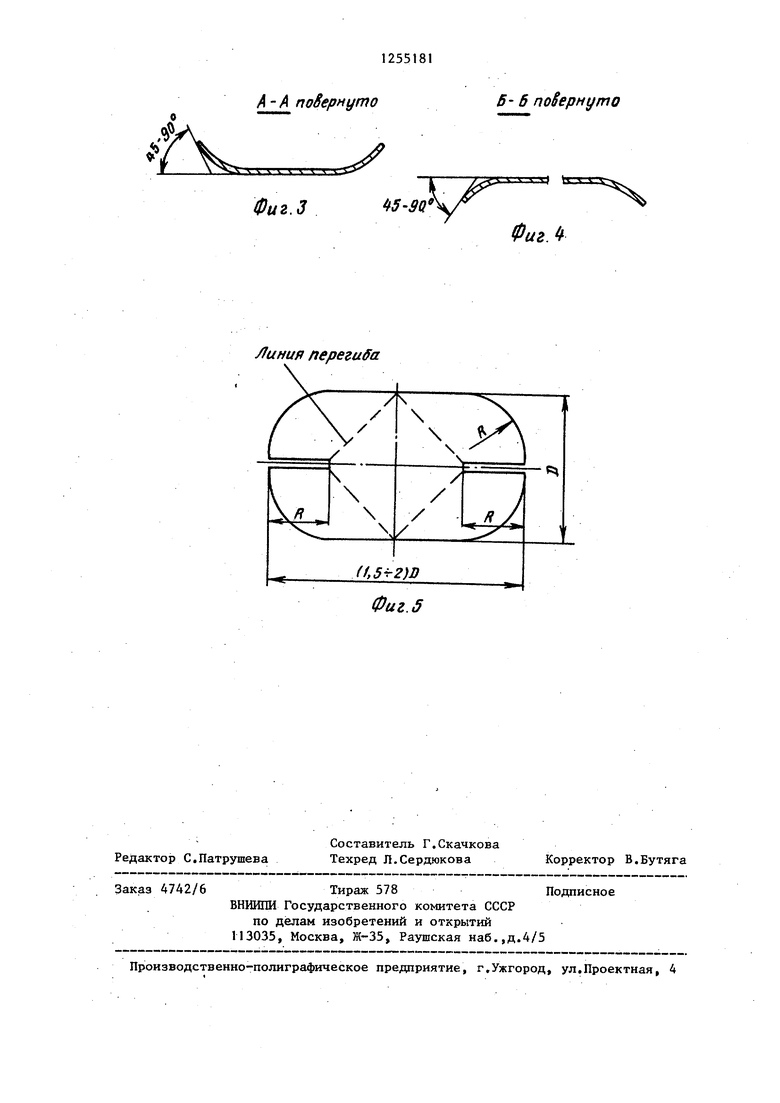

На фиг. 1 показан смеситель, общи вид; на фиг, 2 - то же, продольный разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг, 4 - разрез Б-Б на фиг.2; на фиг, 5 - развертка элемента.

Смеситель состоит из корпуса 1, . патрубков для подвода 2 и 3 и вывода 4 материалов, правосторонних 5 и левосторонних 6 закручивающих элементов, установленных внутри корпуса 1 встык один к другому,

Закручивающие элементы представляют собой скругленные прямоугольники с отношением длинной стороны к короткой 1,5:1-2:1 (выбирается из конструктивных соображений),

Надрезы вдоль большой оси симметрии выполнены длиной, равной радиусу скругления элементов. Сегменты отогнуты в разные стороны от надрезов по линиям, соединяющим внутренние концы надрезов с точкой пересечения малой оси симметрии с наружной поверхностью скругленного прямоугольника, причем угол отгиба сегмента плавно меняется до 45 - 90° на кон- це сегмента.

Ширина надреза равна толщине элемента. Элементы вьшолнены из листового металла. Толщина металла выби- РС тся из конструктивных соображе-

НИИ ,

Смеситель работает следующим образом.

Жидкие материалы по патрубкам 2 и 3 подаются в корпус смесителя 1 и проходя к выходному патрубку 4 через ряд закручивающих элементов 5 и 6, перемешиваются, благодаря делению общего потока на более мелкие потоки и последующему закручиванию их по винтовой линии.

Отогнутые сегменты совместно с плоской поверхностью закручивающего элемента и внутренней поверхностью корпуса образуют винтовые каналы правого и левого направления, в которых закручиваются перемешивающиеся материалы с чередующимся измене

812

нием направления. Из-за меняющегося угла отгиба сегментов площадь поперечного сеченая каждого винтового канала изменяется от максимальной величины в сечении вдоль малой оси симметрии скругленного прямоугольника до минимальной величины в конце подреза и затем опять возрастает до первоначальной, что способствует поперечному движению жидкостей в винтовом канале, т.е. дополнительному их перемешиванию. Вместе с тем, в предлагаемом смесителе значительно меньше поверхность элемента, не участвующая в закручивании потока, по сравнению с известным, что видно на фиг.2.

Обоснование выбранного изменения угла отгиба сегмента закручивающего элемента дано в таблице на примере перемешивания сополимера дивинил- изопрена с молекулярной массой 2000,. содержащего 1,5% гидроксильных групп с толуилендиизоцианатом в массовом соотношении 10:1. При этом во всех случаях использованы статические смесители с 25 закручивающими элементами.

Из таблицы видно, что только выполнение элементов смесителя в виде скругленного прямоугольника с сегментами, отогнутыми по линии, соединяющей конец надреза с точкой пересечения малой оси симметрии элемента с его наружной поверхностью, на угол, плавно изменяющийся до 45-90° относительно поверхности закручивающего элемента, обеспечивает удовлетворительное качество перемешивания при малом числе элементов и соответственно малых габаритах смесителя.

Выход за указанные пределы изменения угла отгиба сегмента, приводит к ухудшению качества перемешивания материалов. Это объясняется тем, что при угле отгиба менее 45° часть потока будет проходить вдоль закручивающего элемента, не вовлекаясь в винтовое движение, а параллельно общему движению потока.

При изменении угла отгиба более чем на 90 также происходит ухудшение качества перемешивания из-за образования застойных зон между сегментами и поверхностью элемента, кроме того, сегменты создают сопротивление общему движению потока, что может привести к забивке смесителя (особенно с материалами, склонными к налипанию).

Таким образом, только использование з акручиваго1цих элементов с сегментами, отогнутыми по линии, соединяю

Диапазон изменения угла отгиба сегмента закручивающего элeмeнтaf

Известный

Постоянен 60

Предпагаещей конец подреза с точкой пересечения малой оси симметрии элемента с его наружной поверхностью, на угол, плавно изменяющийся от О до 45 - 90 относительно поверхности закручивающего элемента, позволит улучшить качество перемешивания.

I Относительный разброс изо- цианатных групп (СО) в пробах

20,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для массообменных процессов | 1982 |

|

SU1054065A1 |

| Роторно-винтовой аппарат | 1982 |

|

SU1097364A1 |

| Статический лопастной смеситель | 1981 |

|

SU975046A1 |

| Центробежный сепаратор | 1982 |

|

SU1074609A1 |

| Центробежный сепаратор | 1980 |

|

SU919750A1 |

| Аппарат для обработки полимерных материалов | 1989 |

|

SU1634368A1 |

| Тарелка двойного кипячения для массообменных аппаратов | 1970 |

|

SU507330A1 |

| Циклон | 1982 |

|

SU1074608A1 |

| Аппарат для непрерывного выделения полимерных материалов из растворов | 1983 |

|

SU1077812A1 |

| Форсунка | 1987 |

|

SU1412815A1 |

фиг. Z

Х-Х повернуто

.

Фиг.З

Линия перегиба

5-6 повернуто

45-9U

Редактор С.Патрушева

Составитель Г.Скачкова Техред Л.Сердюкова

Заказ 4742/6Тираж 578Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб.,д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг. 5

Корректор В.Бутяга

| Патент США № 3953002, кл | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-11—Подача