тельный тепловой режим. Уменьшается разность между температурой затвердевания металла и температурой поддержания процесса затвердевания металла в термостате 1 по окончании

Изобретение относится к измерительной технике и может быть использовано в системах контроля и градуировки образцовых термопреобразователей в реперных точках.

Целью изобретения является повышение производительности градуировки путем уменьшения разности температур ме;вду температурой затвердевания металла и температурой термостата в процессе градуировки.

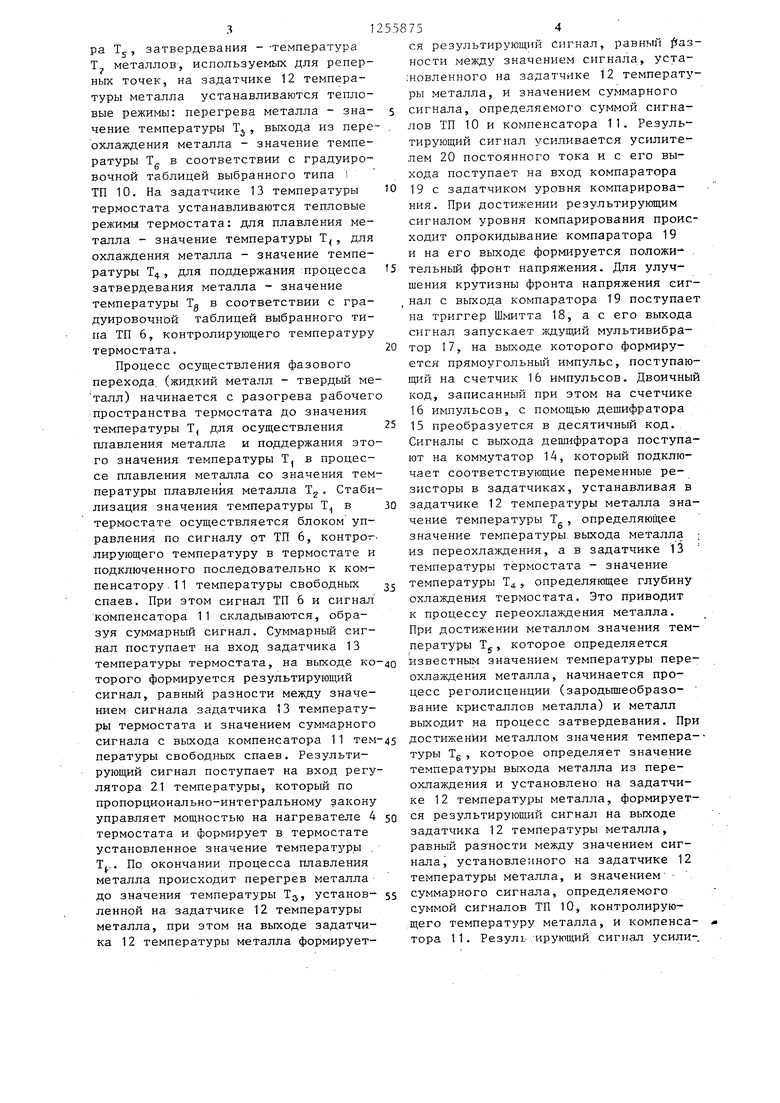

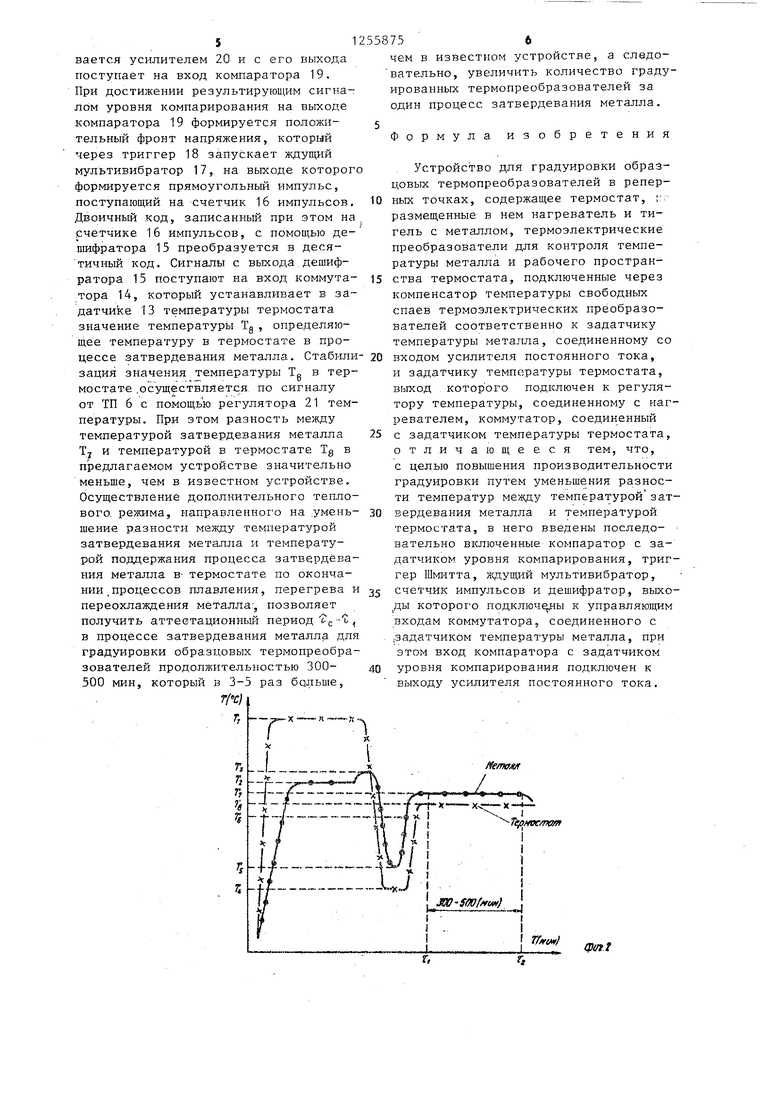

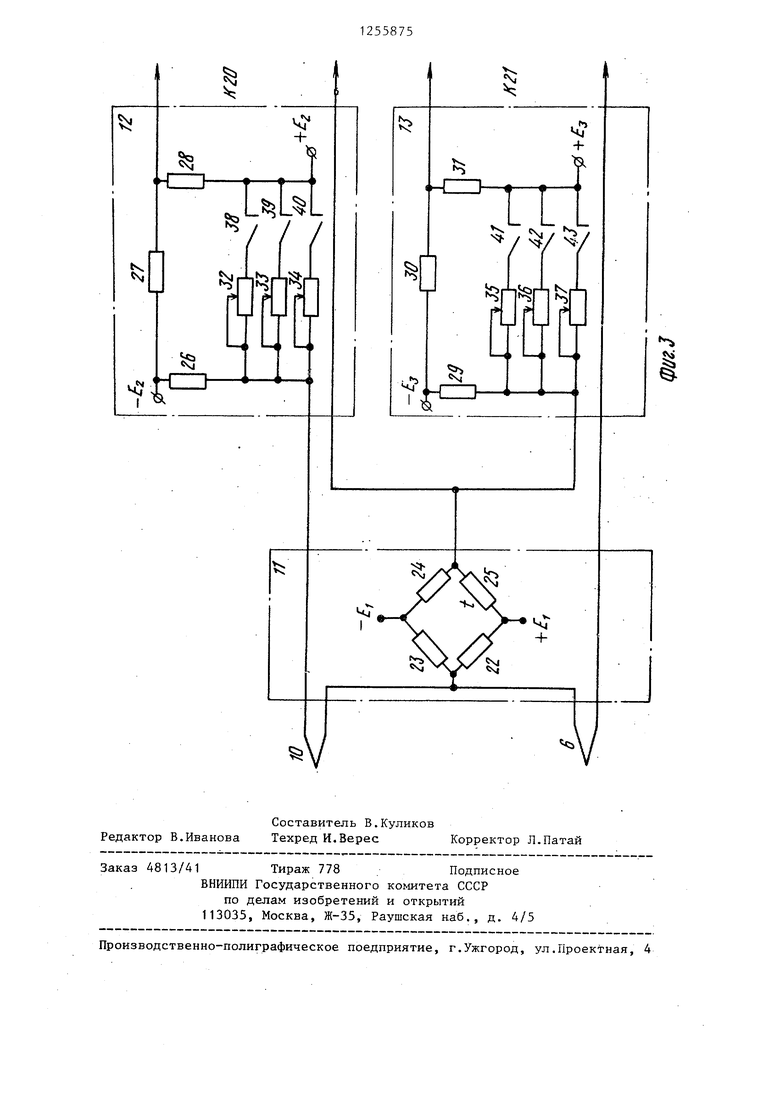

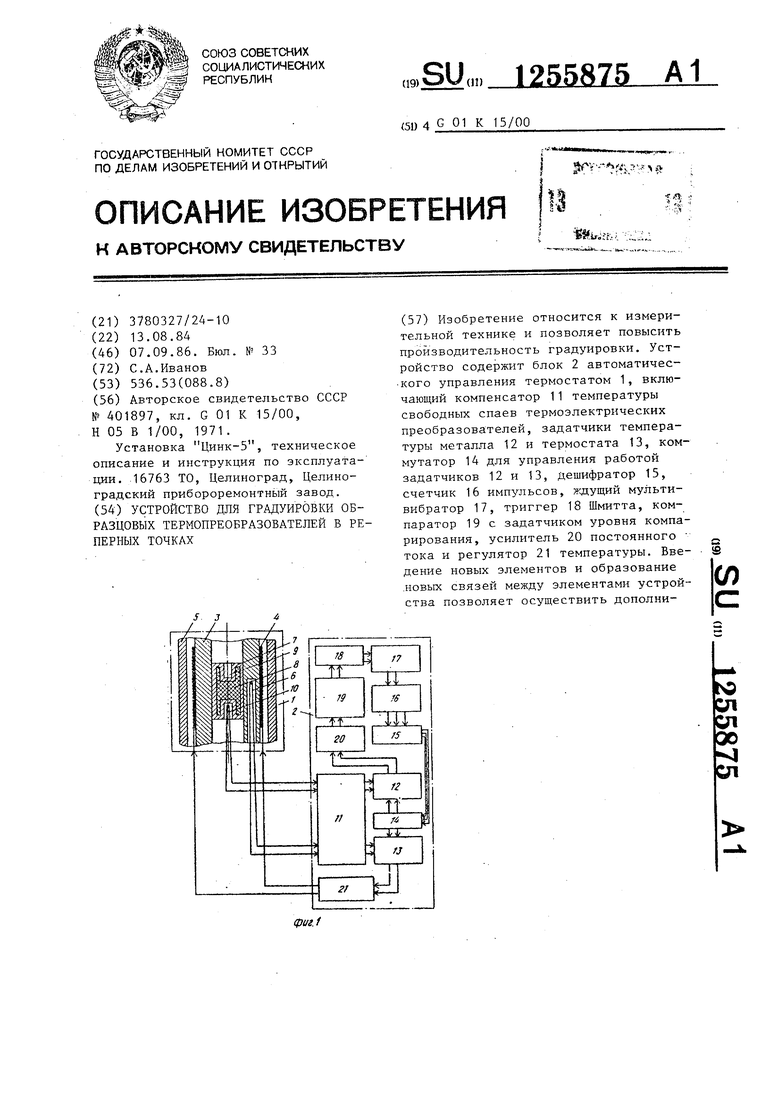

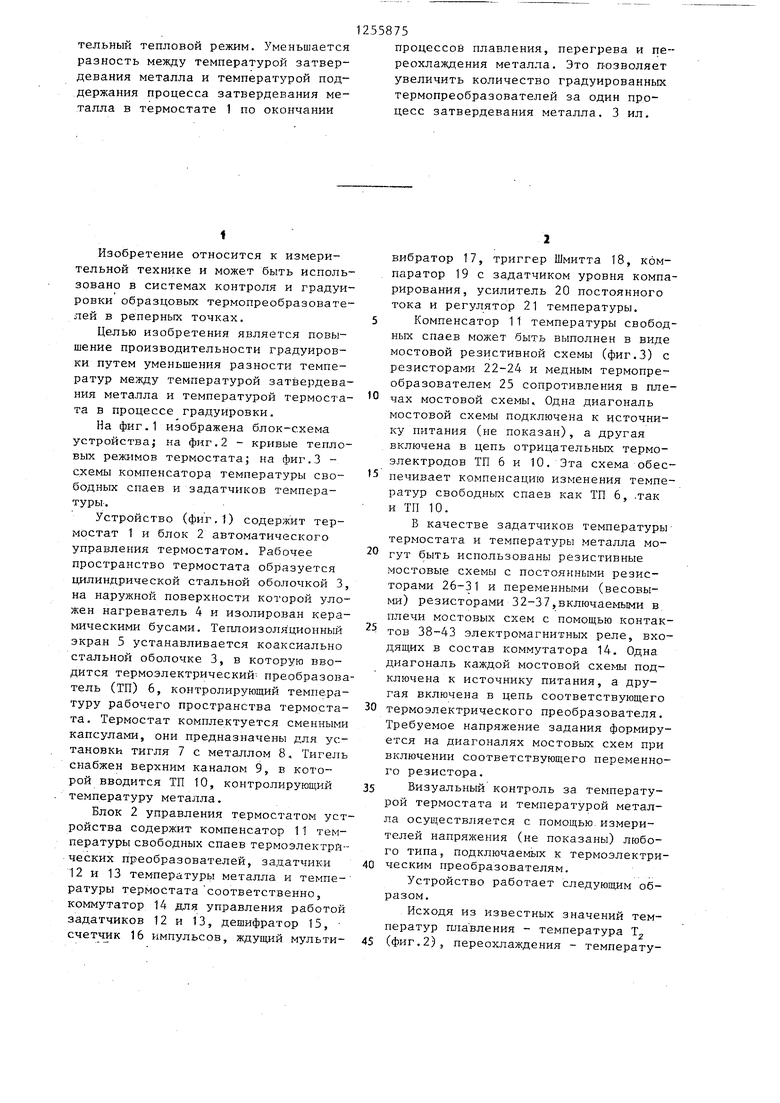

На фиг.1 изображена блок-схема устройстваJ на фиг.2 - кривые тепловых режимов термостата; на фиг.З - схемы компенсатора температуры свободных спаев и задатчт Сов температуры-.

Устройство (фиг,1) содержит термостат 1 и блок 2 автоматического управления термостатом. Рабочее пространство термостата образуется цилиндрической стальной оболочкой 3, на наружной поверхности которой уложен нагреватель 4 и изолирован керамическими бусами. Теплоизоля ционный экран 5 устанавливается коаксиально стальной оболочке 3, в которую вводится термоэлектрический преобразователь (ТП) 6, контролирующий температуру рабочего пространства термостата. Термостат комплектуется сменными капсулами, они предназначены для установки тигля 7 с металлом 8, Тигель снабжен верхним каналом 9, в которой вводится ТП 10, контролирующий температуру металла.

Блок 2 управления термостатом устройства содержит компенсатор 11 температуры свободных спаев термоэлектрических преобразователей, задатчики 12 и 13 температуры металла и температуры термостата соответственно, коммутатор 14 для управления работой задатчиков 12 и 13, дешифратор 15, счетчик 16 импульсов, ждущий мультипроцессов плавления, перегрева и переохлаждения металла. Это п-озволяет увеличить количество градуированных термопреобразователей за один процесс затвердевания металла. 3 ил.

вибратор 17, триггер Шмитта 18, компаратор 19 с задатчиком уровня компа- рирования, усилитель 20 постоянного тока и регулятор 21 температуры.

Компенсатор 11 температуры свободных спаев может быть выполнен в виде мостовой резистивной схемы (фиг.З) с резисторами 22-24 и медным термопреобразователем 25 сопротивления в штечах мостовой схемы. Одна диагональ мостовой схемы подключена к источнику питания (не показан), а другая включена в цепь отрицательных термоэлектродов ТП 6 и 10. Эта схема обес15

печивает компенсацию изменения температур свободных спаев как ТП 6, .так и ТП 10.

В качестве задатчиков температуры термостата и температуры металла моpy-j, быть использованы резистивные мостовые схемы с постоянными резисторами 26-31 и переменными (весовыми) резисторами 32-37,включаемыми в, плечи мостовых схем с помощью контактов 38-43 электромагнитных реле, входящих в состав коммутатора 14. Одна диагональ каждой мостовой схемы подключена к источнику питания, а другая включена в цепь соответствующего

термоэлектрического преобразователя. Требуемое напряжение задания формируется на диагоналях мостовых схем при включении соответствующего переменного резистора.

Визуальный контроль за температурой термостата и температурой металла осуществляется с помощью, измерителей напряжения (не показаны) любого типа, подключаемых к термоэлектрическим преобразователям.

Устройство работает следующим образом.

Исходя из известных значений температур плавления - температура Т

(фиг.2), переохлаждения - температуpa Tj, затвердевания - -температура Т., металлов, используемых для репер- ных точек, на задатчике 12 температуры металла устанавливаются тепловые режимы: перегрева металла - зна- чение температуры Tj, выхода из пере охлаждения металла - значение температуры Tg в соответствии с градуиро- вочной таблицей выбранного типа ТП 10. На задатчике 13 температуры термостата устанавливаются тепловые режимы термостата: для плавления металла: - значение температуры Т, для охлаждения металла - значение температуры Tq., для поддержания процесса затвердевания металла - значение температуры Tg в соответствии с гра- дуировонной таблицей выбранного типа ТП 6, контролирующего температуру термостата.

Процесс осуществления фазового перехода, (жидкий металл - твердый ме талл) начинается с разогрева рабочег пространства термостата до значения температуры Т, для осуществления плавления металла и поддержания этого значения температуры Т, в процессе плавления металла со значения температуры плавления металла Т. Стабилизация значения температуры Т в термостате осуществляется блоком управления по сигналу от ТП 6, контролирующего температуру в термостате и подключенного последовательно к компенсатору - 11 температуры свободных спаев. При этом сигнал ТП 6 и сигнал компенсатора 11 складываются, образуя суммарный сигнал. Суммарный сигнал поступает на вход задатчика 13 температуры термостата, на выходе ко торого формируется результирующий сигнал, равный разности между значением сигнала задатчика 13 температуры термостата и значением суммарного сигнала с выхода компенсатора 11 тем пературы свободных спаев. Результирующий сигнал поступает на вход регулятора 21 температуры, который по пропорционально-интегральному закону управляет мощностью на нагревателе 4 термостата и формирует в термостате установленное значение температуры . Tj,. По окончании процесса плавления металла происходит перегрев металла до значения температуры Т, установ- ленной на задатчике 12 температуры металла, при этом на выходе задатчика 12 темпера туры металла формируется результирующий Сигнал, равный разности между значением сигнала, установленного на задатчике 12 температуры металла, и значением суммарного сигнала, определяемого суммой сигналов ТП 10 и компенсатора 11. Результирующий усиливается усилителем 20 постоянного тока и с его выхода поступает на вход компаратора 19 с задатчиком уровня компарирова- ния. При достижении результирующим сигналом уровня компарирования происходит опрокидывание компаратора 19 и на его выходе формируется положи- тельный фронт напряжения. Для улучшения крутизны фронта напряжения сигнал с выхода компаратора 19 поступае на триггер Шмитта 18, ас его выхода сигнал запускает ждущий мультивибратор 17, на выходе которого формируется прямоугольньш импульс, поступающий на счетчик 16 импульсов. Двоичны код, записанный при этом на счетчике 16 импульсов, с помощью дешифратора 15 преобразуется в десятичный код. Сигналы с выхода дешифратора поступают на коммутатор 14, который подключает соответствующие переменные резисторы в задатчиках, устанавливая в задатчике 12 температуры металла значение температуры Т , определяющее значение температуры, выхода металла из переохлаждения, а в задатчике 13 температуры термостата - значение температуры Т, определяющее глубину охлаждения термостата. Это приводит к процессу переохлаждения металла. При достижении металлом значения температуры Tg, которое определяется известньм значением температуры переохлаждения металла, начинается процесс реголисценции (зародьшеобразо- вание кристаллов металла) и металл выходит на процесс затвердевания. При достижении металлом значения температуры Tg, которое определяет значение температуры выхода металла из переохлаждения и установлено на задатчике 12 температуры металла, формируется результирующий сигнал на выходе задатчика 12 температуры металла, равный раз ности между значением сигнала, установленного на задатчике 12 температуры металла, и значением суммарного сигнала, определяемого суммой сигналов ТП 10, контролирующего температуру металла, и компенса- тора 11. Резуль . ирующий сигнал усили5

вается усилителем 20 и с его выхода поступает на вход компаратора 19. При достижении результирующим сигналом уровня компарирования на выходе компаратора 19 формируется положительный фронт напряжения, который через триггер 18 запускает ждущий мультивибратор 17, на выходе которог формируется прямоугольный импульс, поступающий на счетчик 16 импульсов. Двоичный код, записанный при этом на счетчике 16 импульсов, с помощью дешифратора 15 преобразуется в деся- тичный код. Сигналы с выхода.дешифратора 15 поступают на вход коммутатора 14, который устанавливает в за- датчике 13 температуры термостата значение температуры Tg, определяющее температуру в термостате в про1

о ,

12558756

чем в известном устройстве, а следо- вательно, увеличить количество градуированных термопреобразователей за один процесс затвердевания металла.

Формула изобретения

Устройство для градуировки образцовых термопреоб-разователей в реперных точках, содержащее термостат, г; размещенные в нем нагреватель и тигель с металлом, термоэлектрические преобразователи для контроля температуры металла и рабочего пространства термостата, подключенные через компенсатор температуры свободных спаев термоэлектрических преобразователей соответственно к задатчику температуры металла, соединенному со

цессе затвердевания металла. Стабили- 20 входом усилителя постоянного тока, зация значения температуры Tg в термостате ,осуществляетс:я, по сигналу от ТП 6 с помощью регулятора 21 температуры. При этом разность мезвду температурой затвердевания металла 25 Tj и температурой в термостате Tg в предлагаемом устройстве значительно меньше, чем в известном устройстве. Осуществление дополнительного теплового, режима, направленног о на .умень- ЗО шение р.азности между температурой затвердевания металла и температурой поддержания процесса затве.рдёва- ния металла в- термостате по окончании , процессов плавления, перегрева и 35 переохлаждения металла,, позволяет получить аттестационньш период (;- и,

и задатчику температуры термостата, выход котор ого подключен к регуля тору температуры, соединенному с на ревателем, коммутатор, соединенный с задатчиком температуры термостата отличающееся тем, что, с целью повышения производительност градуировки путем уменьшения разнос ти температур между температурой за вердевания металла и температурой термостата, в него введены последовательно включенные компаратор с за датчиком уровня компарирования, три гер Шмитта, лсдущий мультивибратор, счетчик импульсов и дешифратор, вых

ДЫ которого ПОДКЛЮЧФ1Ы к упраВЛЯЮ1ЦИ

входам коммутатора, соединенного с .задатчиком температуры металла, при этом вход компаратора с задатчиком уровня компарирования подключен к выходу усилителя постоянного тока.

в процессе затвердевания металла для градуировки образцовых термопреобразователей продолжительностью 300- 500 мин, который в 3-5 раз больше.

Г/г;

входом усилителя постоянного тока,

и задатчику температуры термостата, выход котор ого подключен к регулятору температуры, соединенному с нагревателем, коммутатор, соединенный с задатчиком температуры термостата, отличающееся тем, что, с целью повышения производительности градуировки путем уменьшения разности температур между температурой затвердевания металла и температурой термостата, в него введены последовательно включенные компаратор с задатчиком уровня компарирования, триггер Шмитта, лсдущий мультивибратор, счетчик импульсов и дешифратор, выхо ДЫ которого ПОДКЛЮЧФ1Ы к упраВЛЯЮ1ЦИМ

входам коммутатора, соединенного с .задатчиком температуры металла, при этом вход компаратора с задатчиком уровня компарирования подключен к выходу усилителя постоянного тока.

етоля

ф1П1

-dD k

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры | 1983 |

|

SU1216669A1 |

| Устройство для измерения температуры | 1984 |

|

SU1154552A1 |

| Многоканальное устройство для измерения температуры с автоматическим калиброванием каналов | 1985 |

|

SU1315830A1 |

| Устройство для измерения температуры | 1984 |

|

SU1236330A1 |

| Устройство для определения температуры жидкого металла в конвертере | 1988 |

|

SU1601531A1 |

| Устройство для градуировки термоэлектрического преобразователя | 1981 |

|

SU958878A1 |

| Многоканальное устройство для измерения температуры с автоматическим калиброванием измерительных каналов | 1983 |

|

SU1170292A2 |

| Способ определения температуры | 1990 |

|

SU1747945A1 |

| Устройство для измерения температуры | 1979 |

|

SU857740A1 |

| Устройство для измерения температуры | 1984 |

|

SU1268970A1 |

Изобретение относится к измерительной технике и позволяет повысить производительность градуировки. Устройство содержит блок 2 автоматичес- кого управления термостатом 1, включающий компенсатор 11 температуры свободных спаев термоэлектрических преобразователей, задатчики температуры металла 12 и термостата 13, коммутатор 14 для управления работой задатчиков 12 и 13, дешифратор 15, счетчик 16 импульсов, ждущий мультивибратор 17, триггер 18 Шмитта, компаратор 19 с задатчиком уровня компа- рирования, усилитель 20 постоянного тока и регулятор 21 температуры. Введение новых элементов и образование .новых связей между элементами устройства позволяет осуществить дополнись (Л

Составитель В.Куликов Редактор В.Иванова Техред И.Верес Корректор Л.Патай

Заказ 4813/41 Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое поедприятие, г.Ужгород, ул.Проектная, 4

| 0 |

|

SU401897A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Электрический реостат | 1928 |

|

SU16763A1 |

Авторы

Даты

1986-09-07—Публикация

1984-08-13—Подача