Изобретение относится к устройствам для получения эмульсий, конкретно к устройству для получения тонко диснергированньгх эмульсий, например для получения топливных эмульсий, эмульсий пищевых жиров в молоке, получения тонкодисперсной эмульсии компонентов в химическом производстве, и может найти применение в нефтехимической, химической, пищевой промьш-- ленности, энергетике, металлургии и т.д.

Известен аппарат-гомогенизатор для получения тонкой концентрированной эмульсии антраценового масла из грубодисперсной эмульсии roi o же масла, включающий диск с отверстиями малого диаметра (диспергирующий элемент) , зажатый между двумя фланцами нагнетательного трубопровода (корпус) .

Процесс диспергирования в рассматриваемом устройстве основан на явлении распада деформированных капель грубодисперсной эмульсии при пропускании их через отверстия малого диаметра. Для этой цели грубодис- персную змт льсиго антраценового масла пропускают под давлением (однократно или многократно) через отв ерс тия диска.

Степень дисперсности выходящей из аппарата эмульсии определяется диаметром отверстий в диске и величиной давления в нагнетательном трубопроводе с

Применение этого устройства не обеспечивает получение тонко диспергированных стабилыйк эмульсий. В частности, получение из обводненных toплив водотопливных эмульсий, пригодных, дня сжигания, в суп1,ествующих горелочных устройствах. Это связано с тем, что для качественного сжигания водотопливных эмульсий в топках энергетических парогенераторов размер капель дисперсной фазы (воды) должен быть не более 30-35 мкм (наиболее оптимальный размер капель 5 - 10 мкм), причем эти капли должны быть равног ерно распределены по всему объему топлива С помощью рассмариваемого устройства даже при многократной циркуляции невозможно получить из мазута и воды тонкодисп&рс- ную стабилы15то эмульсию, паигоднур дня энергетического сжигания.

Проверка показала. Что при однократном пропускании предварительно подготовленной водомазутной смеси с влажностью на. рабочую массу W Р

20% через один перфорированный диск с диаметром отверстий 1,35 мм получается эмульсия со средним размером капель воды 130-150 мкм, что является недостаточным для распьшивания и последующего сжигания такой э yльcии в существующих горелочных устройствах, так как капли воды в мазуте соизмеримы с каплями, образующимися, при распыливании топлива, причем в этом случае исключается эффект микровзрыва и вода ведет себя только как ненужный балласт, ухудшая процесс горения.

Наиболее близким по технической

сущности к предложенному рещению является устройство, включающее корпус, внутри которого перпендикулярно потоку среды размещены пластины с отверстиями, при этом эквивалентный дна-

метр отверстий в каждой последующей по ходу потока пластине меньше, чем в предьщущей.

Однако, в данном устройстве невозможно получить тонкодисперсную

эмульсию необходимого качества, так как при расстоянии между пластинами значительно превьппающем размеры отверстий в пластинах, каждая пластина работает независимо друг от друга и пространство между пластинами не участвует в процессе диспергирования,

Цел)Ю изобретения является получение высококачественных тонкодисперсных эмульсий.

Поставленная цель достигается тем, что в устройстве для приготовления жидких смесей, включакнцем корпус, внутри которого перпендикулярно потоку среды размещены пластинь с отверстиями, при этом эквивалентный диаметр в каждой последукядей по ходу. потока пластине меньше чем в предыдущей, расстояние между каждыми

соседними пластинами меньше, чем эквивалентный диаметр отверстий предьщущей по потока пластины, и больше, чем эквивалентный диаметр отверстий последующей пластины.

Кроме того, устройство дополнительно снабжено распределителем среда, выполненным и виде полого конуса, имемцего основание с отверстия

МИ, обращенное к первой по ходу потока пластине с эквива лентньм диаметром отверстий, составлякяцим 0,8 - 1,5 эквивалентного диаметра отверстий пластины.

Для равномерного распределения потока и снижения гидравлического сопротивления все отверстия одной пластины имеют одинаковые геометрические размеры и распределены по поверхнос- ти пластины равномерно. Форма отверстий может быть любая. Она определяется простотой и технологичностью при изготовлении. Для получения более тонкой эмульсии эквивалентньй диаметр отверстий от пластины к пластине уменьшается, однако суммарная площадь отверстий в каждой пластине постоянна и составляет не менее 30% рабочей площади пластины,

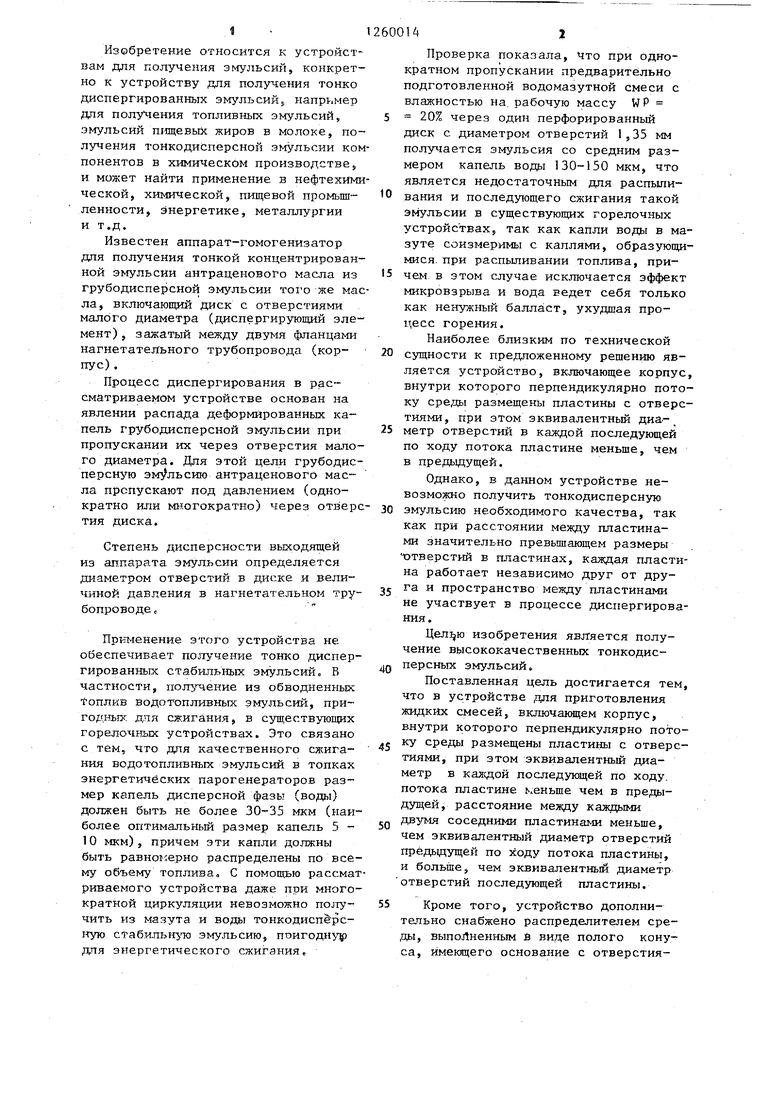

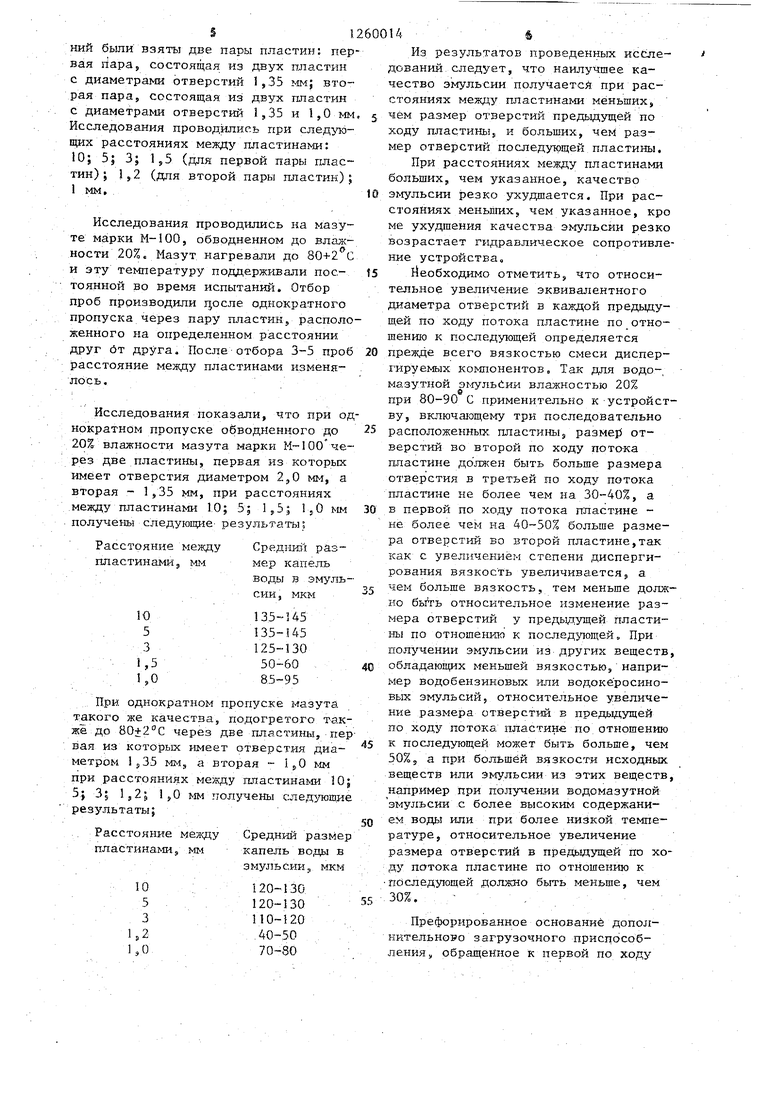

На фиг. 1 схематически изображено предлагаемое устройство, продольный разрез; на фиг. 2 - то же, для случая когда необходимо получить эмульсию с заданным соотношением фаз или ввести в эмульсию какие-либо дополнительные компоненты (например, сточные воды для их термического обезврежения),

.присадки (например, стабилизирукщие) Предлагаемое устройство состоит

, из входного патрубка 1; расширяющейся части корпуса 2; цилиндрической части корпуса 3, в которой установлен диспергирующий элемент, представляющий собой несколько последовательно расположенных и закрепленных на некотором расстоянии друг от друга пластин 4; сужающей ся части корпуса 5; выходного патрубка 6, Для контроля давления на входном и выходном патрубках установлены манометры 7 и

.устройства для отбора проб 8.

Для дополнительного ввода дисперсной фазы или каких-либо присадок пё- 4.5 ред пластинами в расширякицейся части устрюйства установлен распределитель среды в виде п«элого конуса 9, основание которого представляет собой перфорированную пластину с эквивалент- 50 1ШМ диаметром отверстий, составляющий 0,8-1,5 эквивалентного диаметра отверстий в первой по ходу пластине. Необходимое количество дисперсной фазы или присадки вводится 55 внутрь конуса по трубопроводу 10, на котором установлен манометр И для контроля давления.20

5

Оt5

,

5

25

.5 0 5

600144

Устройство работает следующим образом.

Для получения тонкодисперсной во- домазутной эмульсии из обводненного 5 мазута последний подают во входной патрубок 1 предлагаемого устройства 70Д давлением от 25 до 4б кгс/см , Капли воды, проходя через отверстия в перфорированной пластине 4, вытягиваются в цилиндры, которые, разрываясь, образзтот цепочку капель с постепенно уменьшающимися размерами согласно теории П.А.Ребиндера.

Наиболее крупные капли при прохож- . дении через постепенно уменьшающиеся отверстия последующих пластин 4 будут диспергироваться таким же образом.. Степень диспергирования капель дисперсионной фазы повьш1ается в результате чередования зон сжатия (пластины) и зон разряжения (пространство между пластинами), вызывающего кавитационные явления, способ- . ствующие диспергированию.

Так как каждая капля дисперсной фазы должны пройти через одно какое- либо отверстие каждой пластины и все чередования зон сжатия и разря- -жения, то на выходе из устройства получается однородная по составу тонко диспергированная и в силу этого стабильная эмульсия.

При необходимости дополнительного ввода дисперсной фазы или каких- либо присадок они подаются перед первой по ходу потока пластиной через польй конус 9, основание которого представляет собой также перфорированную пластину. Дпя лучшего перемешивания дополнительное количество дисперсной фазы, сточные воды или присадки подают под давлением, пре- вышаю1цим давление на входе в устрой- . ство на 1-5%. Для контроля давления присадки служит манометр 1I, При большей разнице давлений дисперсная фаза или присддки выходят из отверстий в основании конуса в виде отдельных струй которые затем образуют относительно большие линзы, затрудняющие диспергирование и получение однородной тонкодисперсной эмуль сии. , .

Проведены исследования для установления зависимости среднего размера капель вода в эмульсии от расстоя- ния между- пластинами, Дпя исследова30

0

НИИ бьши взяты две пары пластин: первая пара, состоящая из двух пластин с диаметрами отверстий ,35 мм; вторая пара, состоящая из двух пластин с диаметрами отверстий 1,35 и 1,0 мм, Исследования проводились при следую- пщх расстояниях между пластинами: 10; 5| 3; 1,5 (для первой пары пластин); 1,2 (для второй пары пластин); 1 мм,

Исследования проводились на мазуте марки М-100, обводненном до влажности 20%. Мазут нагревали до 80+2 С и эту температуру поддерживали пос- тоянной во время испытаний. Отбор проб производили цосле однократного пропуска через пару пластин, расположенного на определенном расстоянии друг 6т друга. Поеле-отбора 3-5 проб расстояние между пластинами изменя- лось.

Исследования показали, что при однократном пропуске обводненного до 20% влажности мазута марки М-100°через две пластины, первая из которых имеет отверстия диаметром 2,0 мм, а вторая 1,35 мм, при расстояниях .между пластинами 1,0; 5; Ij5; 1.0 мм получень следующие- результаты;

асстояние между

10

5

3

1,5 1,0

Средз-шз размер капель воды в эмульсии , мкм

135-145 125-130

50-60 .

85-95

При однократном пропуске мазута т акого же качества, подогретого также до 80+2°С через две пластины, первая из которых 5-1меет отверстия диаметром 1,35 мм, а вторая I ,,0 мм при расстояниях между пластинами 10; 5.; 3; Ij25 1,0 J получены след тошие результаты;

,, Расстояние между Средний размер пластинами, мм капель воды в

змульс.ин, мкм

10. 120-130.

5. . 120-130

3110-120

.40-50

1,070-80

5 0

5 0

0

5

0

5

Из результатов проведенных исследований, следует, что наилучшее качество эмульсии получаетсй при расстояниях между пластинами меньших, чём размер отверстий предыдущей по ходу пластины, и больших, чем размер отверстий последующей пластины.

При расстояниях между пластинами больших, чем указанное, качество эмульсии резко ухудшается. При расстояниях меньпгах, чем указанное, кро ме ухудшения качества эмульсии резко возрастает гидравлическое сопротивление устройства,

Йеобходимо отметить, что относительное увеличение эквивалентного диаметра отверстий в каждой предыдущей по ходу потока пластине по отношению к последующей определяется прежде всего вязкостью смеси диспергируемых компонентов Так для водо-, мазутной влажностью 20%

б

при 80-90 С применительно к -устройству, включающему три последовательно расположенных пластины, размег отверстий во второй по ХОДУ потока ипастине должен быть больше размера отверстия в третьей по ходу потока пластине не более чем на 30-40%, а в первой по ходу потока пластине - не более чем на 40-50% больше размера отверстий во второй пластине,так как с увеличением степени диспергирования вязкость увеличивается, а чем больше вязкость, тем меньше должно бьггь относительное изменение размера отверстий у предьщущей пласти- нь по отношению к последующей. При получении эмульсии из других веществ, обладающих меньшей вязкостью, например водобензиновых или водоке росино- вых эмульсий, относительное увеличение размера отверст-ий в предыдущей по ходу потока пластин-е по отношению к последующей может быть больше, чем 50%5 а при большей вязкости исходных веществ или эмульсии из этих веществ, например при получении водомазутной эмульсин с более высоким содержанием воды или при более низкой температуре, относительное увеличение размера отверстий в предыдущей по ходу потока пластине По отношению к ;(7аследующей должно быть меньше, чем -.30%.

Префорированное основание допол- нйтельноро загрузочного приспособления, обращенное к первой по ходу

7

потока пластине, имеет эквивалент- ньй диаметр отверстий, составляющий 0,8-1,5 размера отверстий первой по ходу rtoTOKa пластины; Перфорированное основание дополнительного загрузочного приспособления служит дпя предварительного диспергирования подаваемой дисперсной фазы или присадки. Бели размер отверстий дополнительного загрузочного приспособления будет превьшать размер отверстий первой по ходу потока пластины более чем в 1,5 раза, такое загрузочное приспособление уже не будет выполнять функции предварительного диспергирования и качество эмульсии может ухудшиться. Если же размер отверстий в основании дополнитепьного загрузочного приспособления будет меньше, чем 0,8 (например, 0,5) раз мера отверстий по ходу потока пластины, то увеличится гидравлическое сопротивление и энергозатраты на подачу дисперсной фазы, что со .вершенио не оправдано, так как капли дисперсной фазы, пройдя через отг верстия дополнительного загрузочно600148

го приспособления, проходят через отверстия в первой пластине, которые 9 нашем в два раза больше, ,1ем размер отверстий в основании до- 5 полнительного загрузочного приспособления .

Сжигание водомазутных эмульсий влажностью 10-20%, полученных с помощью предлагаемого устройства про- tO водилось на пиковом водогрейном котле ПТВМг-100 при расходе 10 т/ч.

Горение было устойчивым, без обрывов факела. Кроме того, наблюдалось снижение образования окислов 15 азотй и уменьшение сажеобразования.

Стабильность эмульсии до заметного расслоения, полученной с помощью предлагаемого устройства, составляла 3-10 дней в зависимости от крат- 20 ности диспергирования и температуры термостабилизации в мазутных резервуарах.

Таким образом, предлагаемое уст- 25 ройство позволяет значительно повысить степень диспергирования и стабильности эмульсий.

2 S

ff ff f/ / / / /

Za

в

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения топливной композиции | 1979 |

|

SU922134A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ СМЕСЕЙ | 2004 |

|

RU2256696C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ | 2003 |

|

RU2245898C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СМЕСИ ВОДЫ И УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2008 |

|

RU2366688C1 |

| Устройство получения водомазутной эмульсиидля ВдуВАНия B дОМЕННую пЕчь | 1978 |

|

SU827547A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДНО-ТОПЛИВНОЙ ЭМУЛЬСИИ | 2004 |

|

RU2348448C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2006 |

|

RU2335337C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ НА ОСНОВЕ НЕФТЕШЛАМОВ, МАЗУТА ИЛИ ИХ СМЕСИ С ПОЛУЧЕНИЕМ ВОДОЭМУЛЬСИОННОГО ТОПЛИВА | 2016 |

|

RU2620266C1 |

| КОМПЛЕКС ДЛЯ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИЙ | 2021 |

|

RU2780613C1 |

| Способ подготовки обводненного мазута для сжигания в фурменной зоне доменной печи | 1976 |

|

SU579310A1 |

Редактор Н.Слободяник

Составитель Н.Федорова Техред Л.Опейник

Заказ 5156/3

Тираж 578Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская иаб., д.4/5

Производственно-полиграфическое преда1рияти« - г.Ужгород, ул.Проектная, 4

Корректор И.Муска

| Аппарат-гомогенизатор | 1955 |

|

SU102093A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-30—Публикация

1981-10-08—Подача