Изобретение относится к оборудованию для переработки высоковязких материалов и может быть использовано в химической промышленности.

Целью изобретения является повышение производительности смесителя и снижение разогрева материала.

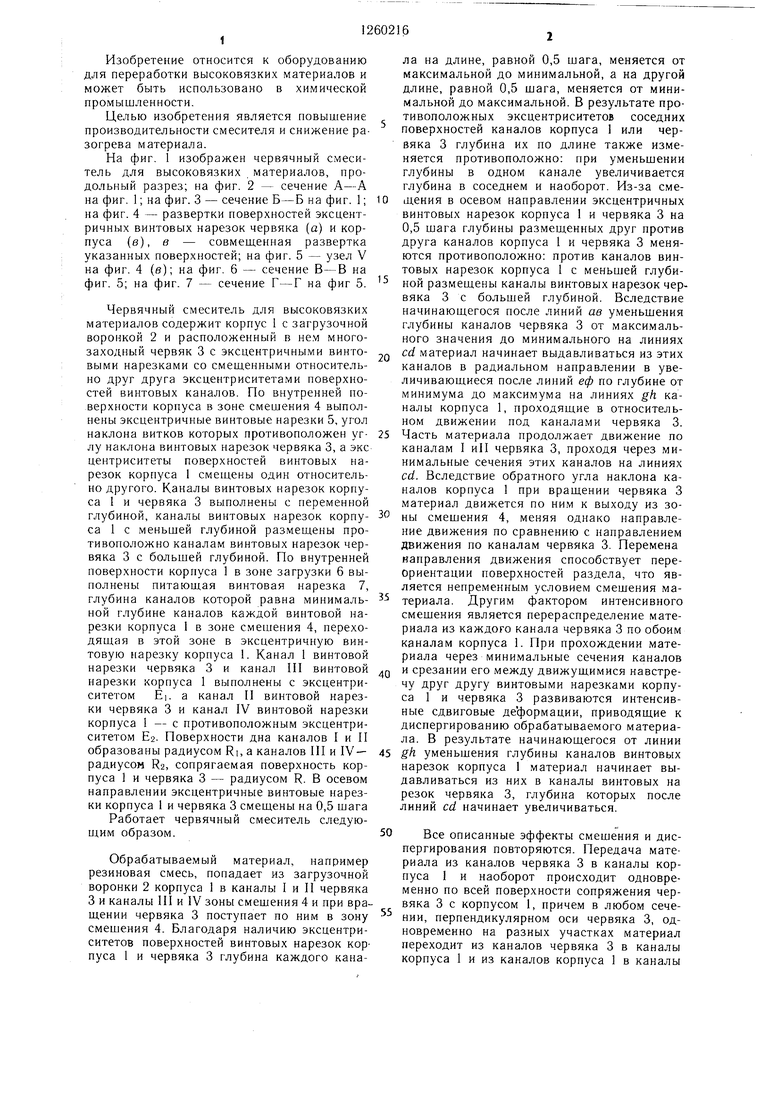

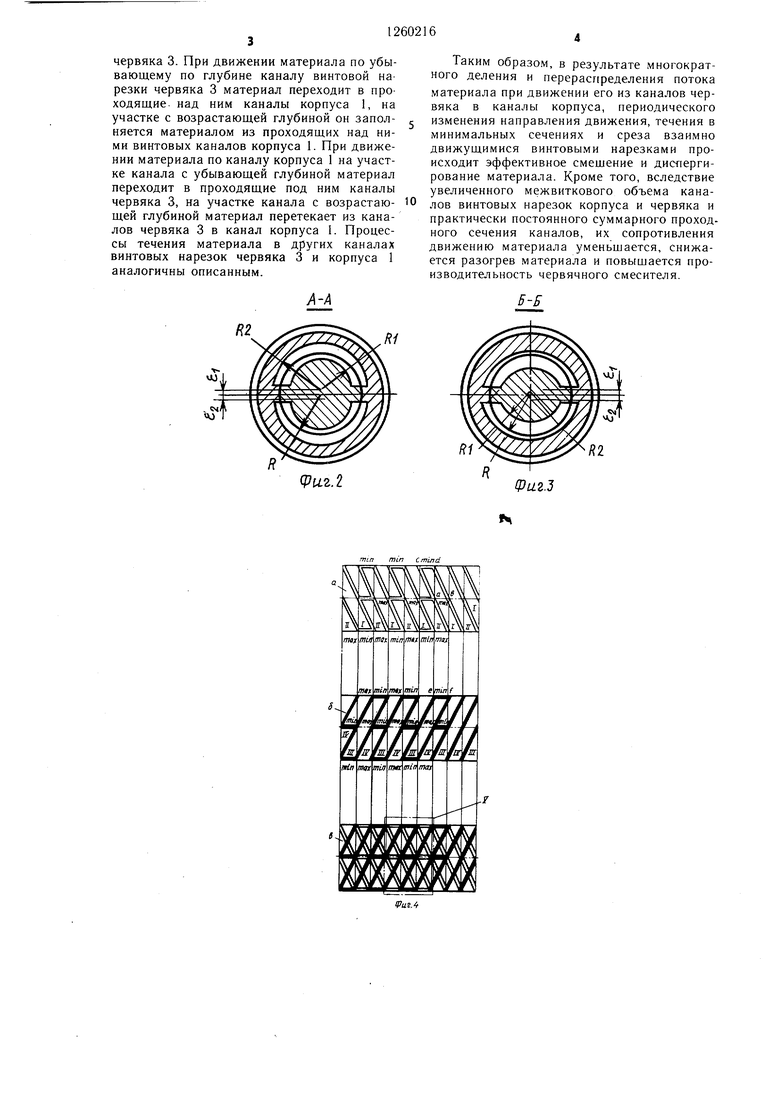

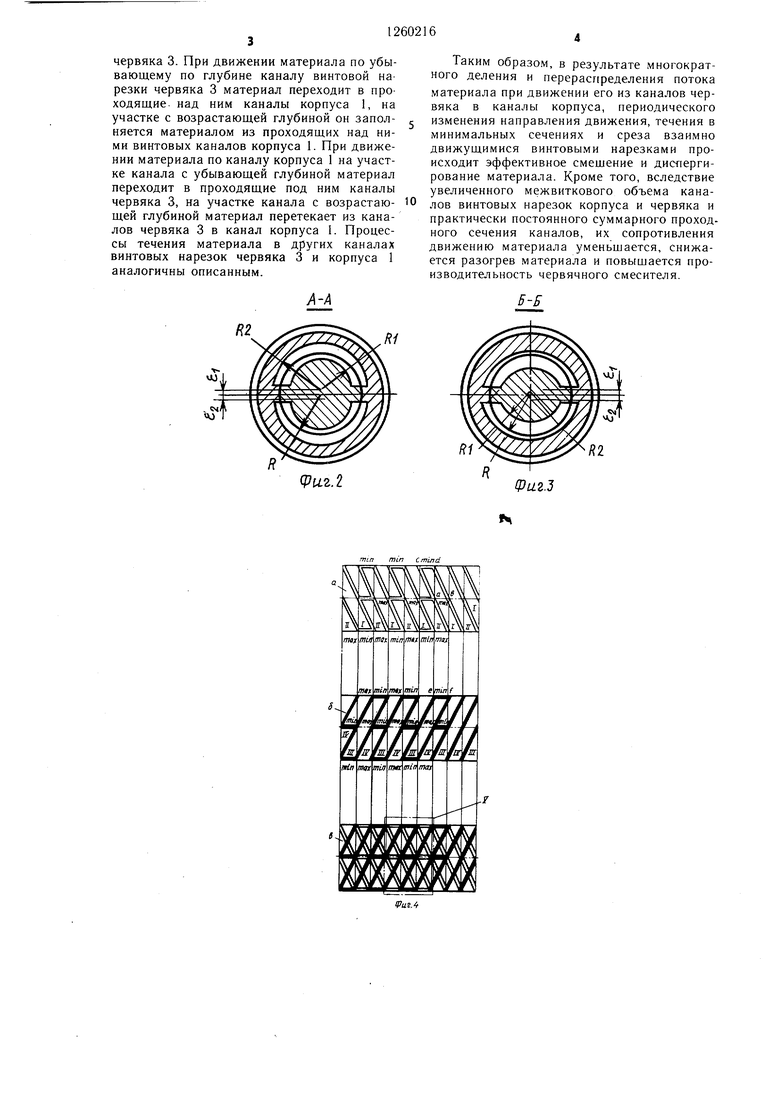

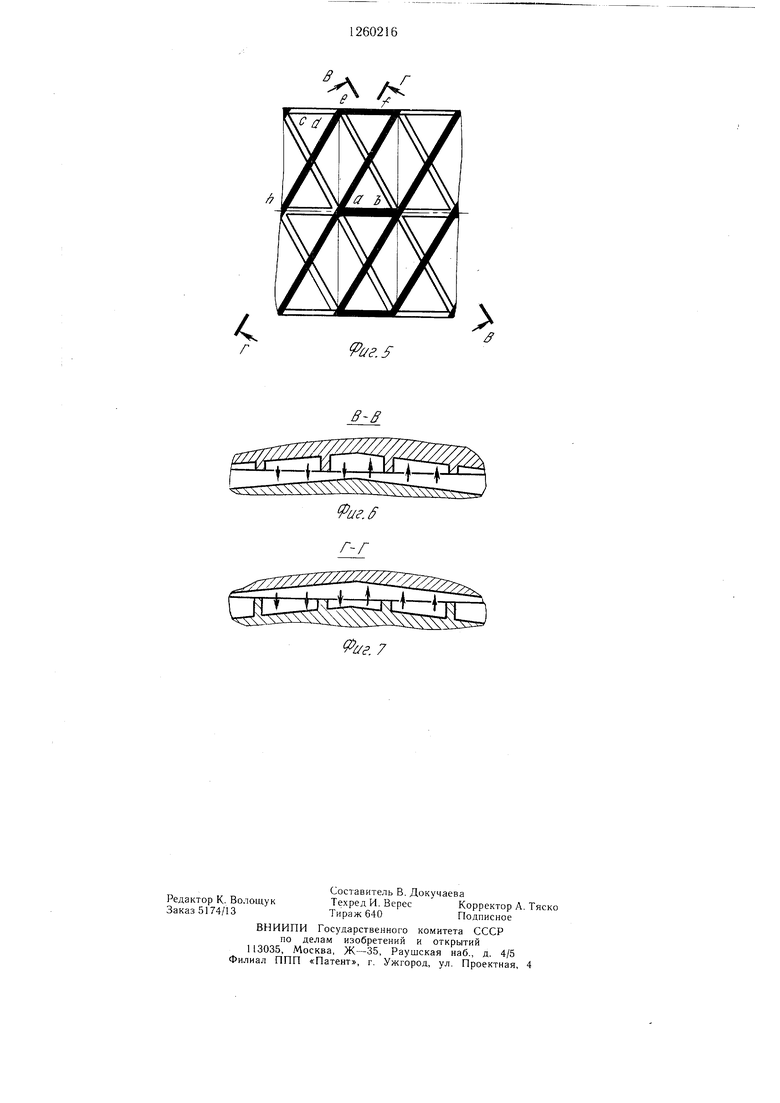

На фиг. 1 изображен червячный смеситель для высоковязких , материалов, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - развертки поверхностей эксцентричных винтовых нарезок червяка (а) и корпуса (в), в - совмеш.енная развертка указанных поверхностей; на фиг. 5 - узел V на фиг. 4 (а); на фиг. 6 - сечение В-В на фиг. 5; на фиг. 7 - сечение Г-Г на фиг 5.

Червячный смеситель для высоковязких материалов содержит корпус 1 с загрузочной воронкой 2 и расположенный в не.ч много- заходный червяк 3 с эксцентричными винто- выми нарезками со смещенными относительно друг друга эксцентриситетами поверхностей винтовых каналов. По внутренней поверхности корпуса в зоне смешения 4 выполнены эксцентричные винтовые нарезки 5, угол наклона витков которых противоположен уг- лу наклона винтовых нарезок червяка 3, а экс центриситеты поверхностей винтовых нарезок корпуса 1 смещены один относительно другого. Каналы винтовых нарезок корпуса 1 и червяка 3 выполнены с переменной глубиной, каналы винтовых нарезок корпу- са 1 с меньшей глубиной размещены противоположно каналам винтовых нарезок червяка 3 с большей глубиной. По внутренней поверхности корпуса 1 в зоне загрузки 6 выполнены питающая винтовая нарезка 7, глубина каналов которой равна минималь- ной глубине каналов каждой винтовой нарезки корпуса 1 в зоне смешения 4, переходящая в этой зоне в эксцентричную винтовую нарезку корпуса 1. Канал 1 винтовой нарезки червяка 3 и канал III винтовой нарезки корпуса 1 выполнены с эксцентриситетом EI. а канал II винтовой нарезки червяка 3 и канал IV винтовой нарезки корпуса 1 - с противоположным эксцентриситетом Е2. Поверхности дна каналов I и II образованы радиусом Ri, а каналов III и IV- радиусом R2, сопрягаемая поверхность корпуса 1 и червяка 3 - радиусом R. В осевом направлении эксцентричные винтовые нарезки корпуса 1 и червяка 3 смещены на 0,5 шага Работает червячный смеситель следующим образом.

Обрабатываемый материал, например резиновая смесь, попадает из загрузочной воронки 2 корпуса 1 в каналы I и II червяка 3 и каналы 111 и IV зоны смешения 4 и при вращении червяка 3 поступает по ним в зону смещения 4. Благодаря наличию эксцентриситетов поверхностей винтовых нарезок корпуса 1 и червяка 3 глубина каждого канала на длине, равной 0,5 шага, меняется от максимальной до минимальной, а на другой длине, равной 0,5 шага, меняется от минимальной до максимальной. В результате противоположных эксцентриситетов соседних поверхностей каналов корпуса 1 или червяка 3 глубина их по длине также изменяется противоположно: при уменьшении глубины в одном канале увеличивается глубина в соседнем и наоборот. Из-за сме- ш,ения в осевом направлении эксцентричных винтовых нарезок корпуса 1 и червяка 3 на 0,5 шага глубины размещенных друг против друга каналов корпуса 1 и червяка 3 меняются противоположно: против каналов винтовых нарезок корпуса 1 с меньшей глубиной размещены каналы винтовых нарезок червяка 3 с большей глубиной. Вследствие начинающегося после линий ав уменьшения глубины каналов червяка 3 от максимального значения до минимального на линиях cd материал начинает выдавливаться из этих каналов в радиальном направлении в увеличивающиеся после линий еф по глубине от минимума до максимума на линиях gh каналы корпуса 1, проходящие в относительном движении под каналами червяка 3. Часть материала продолжает движение по каналам 1 иИ червяка 3, проходя через минимальные сечения этих каналов на линиях cd. Вследствие обратного угла наклона каналов корпуса 1 при вращении червяка 3 материал движется по ним к выходу из зоны смещения 4, меняя однако направление движения по сравнению с направлением движения по каналам червяка 3. Перемена направления движения способствует переориентации поверхностей раздела, что является непременным условием смешения материала. Другим фактором интенсивного смешения является перераспределение материала из каждого канала червяка 3 по обоим каналам корпуса 1. При прохождении материала через минимальные сечения каналов и срезании его между движущимися навстречу друг другу винтовыми нарезками корпуса 1 и червяка 3 развиваются интенсивные сдвиговые деформации, приводящие к диспергированию обрабатываемого материала. В результате начинающегося от линии gh уменьшения глубины каналов винтовых нарезок корпуса 1 материал начинает выдавливаться из них в каналы винтовых на резок червяка 3, глубина которых после линий cd начинает увеличиваться.

Все описанные эффекты смещения и диспергирования повторяются. Передача материала из каналов червяка 3 в каналы корпуса 1 и наоборот происходит одновременно по всей поверхности сопряжения червяка 3 с корпусом 1, причем в любом сечении, перпендикулярном оси червяка 3, одновременно на разных участках материал переходит из каналов червяка 3 в каналы корпуса 1 и из каналов корпуса 1 в каналы

червяка 3. При движении материала по убывающему по глубине каналу винтовой нарезки червяка 3 материал переходит в проходящие, над ним каналы корпуса 1, на участке с возрастающей глубиной он заполняется материалом из проходящих над ними винтовых каналов корпуса 1. При движении материала по каналу корпуса 1 на участке канала с убывающей глубиной материал переходит в проходящие под ним каналы червяка 3, на участке канала с возрастающей глубиной материал перетекает из каналов червяка 3 в канал корпуса 1. Процессы течения материала в других каналах винтовых нарезок червяка 3 и корпуса 1 аналогичны описанным.

Таким образом, в результате многократного деления и перераспределения потока материала при движении его из каналов червяка в каналы корпуса, периодического изменения направления движения, течения в минимальных сечениях и среза взаимно движущимися винтовыми нарезками происходит эффективное смещение и диспергирование материала. Кроме того, вследствие увеличенного межвиткового объема каналов винтовых нарезок корпуса и червяка и практически постоянного суммарного проходного сечения каналов, их сопротивления движению материала уменьшается, снижается разогрев материала и повышается производительность червячного смесителя.

A-f

vU

фцг.2

М

R2

Фи.2.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный смеситель для переработки полимерных материалов | 1991 |

|

SU1763207A1 |

| Червячный смеситель для высоковязких материалов | 1981 |

|

SU960023A1 |

| Червячный смеситель для высоковязких материалов | 1990 |

|

SU1759648A1 |

| ЧЕРВЯЧНЫЙ СМЕСИТЕЛЬ ДЛЯ ВЫСОКОВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2057011C1 |

| ЧЕРВЯЧНЫЙ СМЕСИТЕЛЬ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2030291C1 |

| Двухчервячный смеситель для переработки полимерных материалов | 1976 |

|

SU716835A1 |

| Червячный смеситель непрерывногодЕйСТВия для плАСТичЕСКиХ MACC | 1979 |

|

SU852612A2 |

| Червячный смеситель для переработки полимерных материалов | 1974 |

|

SU494268A1 |

| ЧЕРВЯЧНЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРОВ | 1989 |

|

SU1655052A1 |

| Червячный смеситель для переработки полимеров | 1988 |

|

SU1634511A2 |

mtn гпш Cfnlnd

(e.S

PaeJ

fe/

| Червячная машина для переработки полимерных материалов | 1977 |

|

SU626970A2 |

| Солесос | 1922 |

|

SU29A1 |

| Червячный смеситель непрерывного действия для пластических масс | 1973 |

|

SU498165A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-09-30—Публикация

1985-04-24—Подача