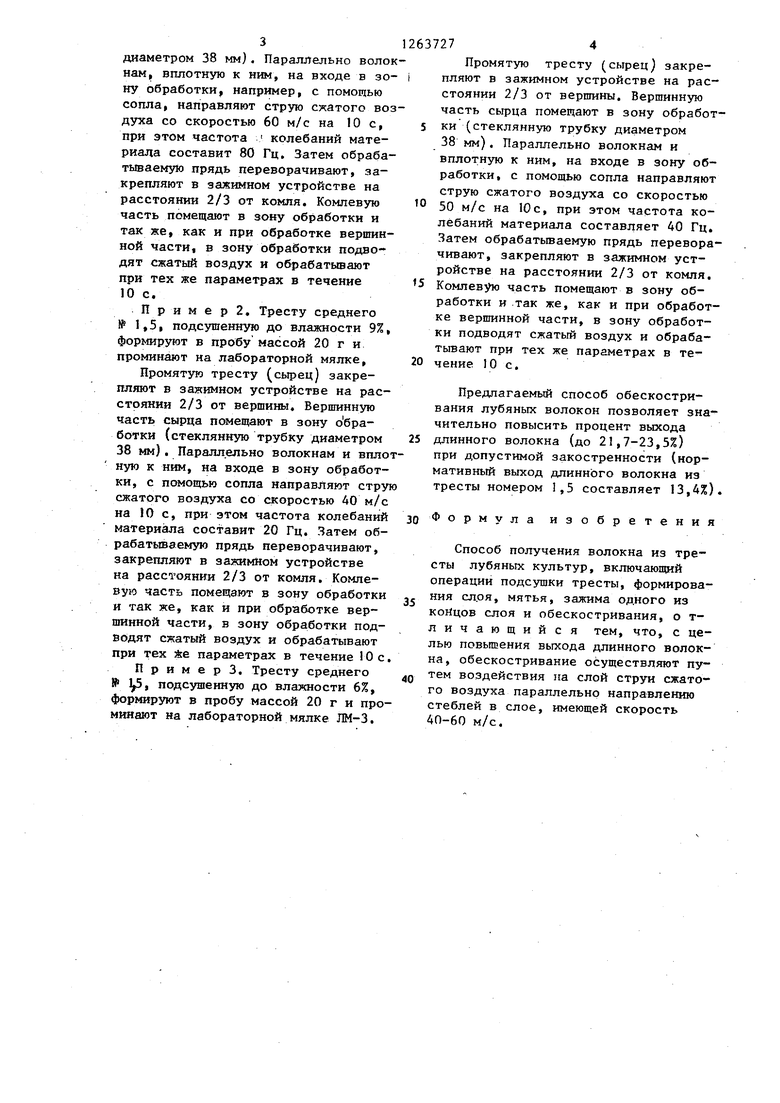

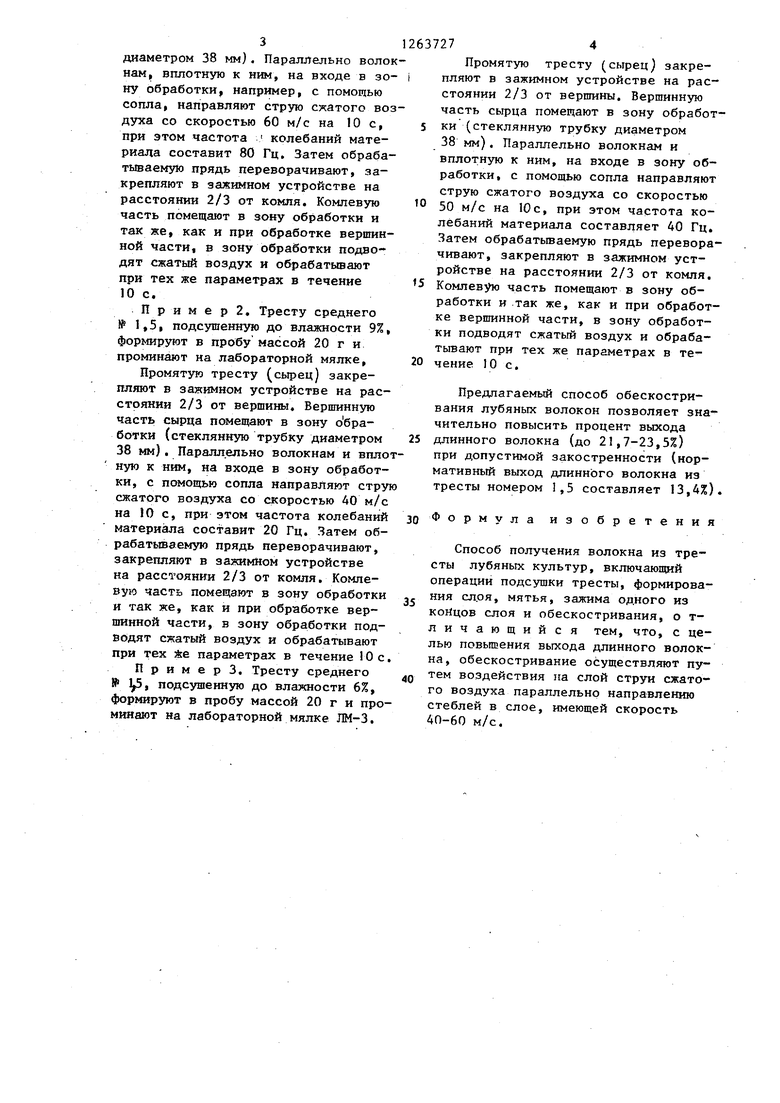

:Изобретение относится к первичной обработке лубяных культур и может быть использовано при получении из тресты длинного волокна. Цель изобретения - повышение выхода длинного волокна. На чертеже представлен график зависимости выхода длинного волокна от скорости сжатого воздуха при обескостривании. Согласно предлагаемому способу тресту подсушивают до влажности 39%, формируют из нее слой которьш подвергают мятыо, затем зажимают тр сту с одного из концов и воздействуют на слой струей сжатого возду ха параллельно направлению стеблей в слое, имеющей скорость 40-60 м/с. При обработке струи сжатым воздухом ниже скорости 40 м/с имеет ме сто с./табое силовое взаимодействие костры с воздугл-ным потоком,, в резул тате чего часть волокна остается сильно .закостренной, что обуславливает высокий процент недоработки. При обработке сырца (тресты) сжа ть1м воздухом вьппе скорости 60 м/с в результате сильной шероховатой структуры поверхности одиночных ком плексных волокон наряду с внешним обтеканием волокнистой ма.ссы и филь трации потока воздуха внутрь волок на изменяется аэроддашмическое сопротивление материала. При этом увеличивается силовое, взаимодействи волокна с воздушным потоком, в результате чего часть волокна перепуты ается, зажгучивается и становитс технически не пригодной. На чертеже показано влияние скорости воздуха на выход длинного волокна с нормированной закостренностью, откуда следует, что выход дли ного волокна ниже скорости 40 м/с и выше 60 м/с резко снижается. Так, при скорости 39 м/с (.влажность трес ты 6,0%) абсолютная разность в процентах по выходу длинного волокна по сравнению с данными при скорости воздушного потока 40 м/с составляет большую величину - 0,8%. При скорости 61 м/с абсолютная разность в процентах по выходу длинного волокна по сравнению с данными при скоро ти воздушного потока :.60 м/с составляет 0,7%, т.е. изменение скорости воздушного цотока от оптимальных значений на 1 м/с вызывает уменьше27ние выхода длинного волокна на 0,70,8%, что является существенным снижением результата. При обработке сырца в пределах скорости потока воздуха 40-60 м/с волокно получается с наименьшей закостренностью, снижается количество недоработки, волокно параллелизуется и меньше повреждается. Предварительная подсушка тресты до 3-9% влажности является обязательным приемом, который в сочетании со скоростью воздупшого потока 40-60 м/с обусловливает высокий технологический результат. При влажности тресты 3-9% силы связи волокна с древесной частью наименьшее, а свойства целлюлозы (прочность, гибкость) являются оптимальными, что позволяет выделять наибольшее количество волокна пневматическим способом. При влажности ниже 3% волокнистый материал подвергается интенсивному термическому воздействию в связи с удалением из него капиллярной влаги. При этом происходит деструкция молекул целлюлозы, уменьшаются межмолекулярные силы сцепления в материале, понижается степень полимеризации целлюлозы., а сама целлюлоза приобретает хрупкость, ломкость и теряется при обработке, При влажности тресты выше 9% упомянутые силы связи возрастают за счет присутствия коллоидных соединений, включающих клеящие соединения, связанные между собой взаимной адсорбцией, В данных условиях выделение волокна пневматически становится менее Эффективным, Ухудшается процесс обескостривания, возрастает количество недоработки, уменьшается процент выхода длинного волокна с нормированной закостренностью. Способ-получения волокна из тресты лубяных культур осуществляют следующим образом. Пример I в Тресту среднего № 1,5, подсушенную до влажности 3%, формируют в пробу массой 20 г и проминают на мялке ЛМ-3, Промятую тресту (сырец) закрепляют в зажимном устройстве на расстоянии 2/3 от вершины. Вершинную часть сырца помещают в зону обработки (стеклянную трубку

3

диаметром 38 мм). Параллельно волокнам, вплотную к ним, на входе в зону обработки, например, с помощью сопла, направляют струю сжатого воздуха со скоростью 60 м/с на 10 с, при этом частота колебаний материала составит 80 Гц, Затем обрабатьшаемзпо прядь переворачивают, закрепляют в зажимном устройстве на расстоянии 2/3 от комля. Комлевую часть помещают в зону обработки и так же, как и при обработке вершинной части, в зону обработки подводят сжатый воздух и обрабатывают при тех же параметрах в течение 10 с.

Пример 2, Тресту среднего № 1,5, подсушенную до влажности 9%, формируют в пробу массой 20 г и проминают на лабораторной мялке.

Промятую тресту (сырец) закрепляют в зажимном устройстве на расстоянии 2/3 от вершины. Вершинную часть сырца помещают в зону обработки (стеклянную трубку диаметром 38 мм). Паралл.ельно волокнам и вплоную к ним, на входе в зону обработки, с помощью сопла направляют стру сжатого воздуха со скоростью 40 м/с на 10 с, при этом частота колебаний материала составит 20 Гц. Затем обрабатываемую прядь переворачивают, закрепляют в зажимном устройстве на расстоянии 2/3 от комля. Комлевую часть помещают в зону обработки и так же, как и при обработке вершинной части, в зону обработки подводят сжатый воздух и обрабатывают при тех е параметрах в течение 10 с

ПримерЗ. Тресту среднего № 1, подсушенную до влажности 6%, формируют в пробу массой 20 г и проминают на лабораторной мялке ЛМ-3.

637274

Промятую тресту (сырец) закрепляют в зажимном устройстве на расстоянии 2/3 от вершины. Вершинную часть сьфца помещают в зону обработ5 ки (стеклянную трубку диаметром 38 мм). Параллельно волокнам и вплотную к ним, на входе в зону обработки, с помощью сопла направляют струю сжатого воздуха со скоростью 50 м/с на 10с, при этом частота колебаний материала составляет 40 Гц. Затем обрабатьгоаемую прядь переворачивают, закрепляют в зажимном устройстве на расстоянии 2/3 от комля, 5 Комлевую часть помещают в зону обработки и так же, как и при обработке вершинной части, в зону обработки подводят сжатый воздух и обрабатывают при тех же параметрах в те20 чение 10 с.

Предлагаемый способ обескостривания лубяных волокон позволяет значительно повысить процент выхода 25 длинного волокна (до 21,7-23,5%) при допустимой закостренности (нормативный выход длинного волокна из тресты номером 1,5 составляет 13,4%).

0 Формула изобретения

Способ получения волокна из тресты лубяных культур, включающий операции подсушки тресты, формирова, ния слоя, мятья, зажима одного из концов слоя и обескостривания, о тличающийся тем, что, с целью повьш ения выхода длинного волокна, обескостривание осуществляют пуQ тем воздействия на слой струи сжатого воздуха параллельно направлению стеблей в слое, имеющей скорость 40-60 м/с.

23

zz

9

2(

го

1 fff I

f8 П

10

го

В/ЮЖМОС/П{ %

4950§0fO ,

CKOpocmt eo3dffxe,ff/c

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОГО ЛУБЯНОГО ВОЛОКНА | 2011 |

|

RU2461669C1 |

| Воздушнотрепальная машина для лубяных волокон | 1986 |

|

SU1388472A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА | 2008 |

|

RU2384656C1 |

| СПОСОБ СУШКИ ЛУБЯНЫХ КУЛЬТУР | 2017 |

|

RU2650234C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ ТРЕСТЫ К ТРЕПАНИЮ | 2008 |

|

RU2363778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА | 2011 |

|

RU2461670C1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОЛОКНА ИЗ СТЕБЛЕЙ ЛУБЯНЫХ КУЛЬТУР | 1994 |

|

RU2081216C1 |

| УСТРОЙСТВО ДЛЯ ПРОМИНА ЛУБОВОЛОКНИСТОГО МАТЕРИАЛА | 2008 |

|

RU2381307C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ЛЬНЯНОЙ ТРЕСТЫ К ТРЕПАНИЮ | 2010 |

|

RU2446237C1 |

| БАРАБАН ТРЕПАЛЬНОЙ МАШИНЫ ДЛЯ ОБРАБОТКИ ЛУБЯНЫХ ВОЛОКОН | 2012 |

|

RU2503756C1 |

Изобретение относится к способам получения волокна из тресты лубяных культур и позволяет повысить выход длинного волокна. Тресту подсушивают до влажности 3-9%, формируют из нее слой, который подвергают мятью. Зажимают один из концов слоя и обескостривают путем воздействия на слой струей сжатого воздуха параллельно направлению стеблей в слое, имеющей скорость 40-60 м/с. 1 ил. 0

| Марков В.В | |||

| и др | |||

| Первичная обработка лубяных волокон | |||

| М.: Легкая промышленность, 1974, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Компаунд для заливки радиоэлементов и высоковольтных электроэлементов | 1953 |

|

SU107621A1 |

| Солесос | 1922 |

|

SU29A1 |

| Чамов Ю.С | |||

| Лубяные культуры | |||

| М.: Колос, 1973, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1986-10-15—Публикация

1983-12-07—Подача