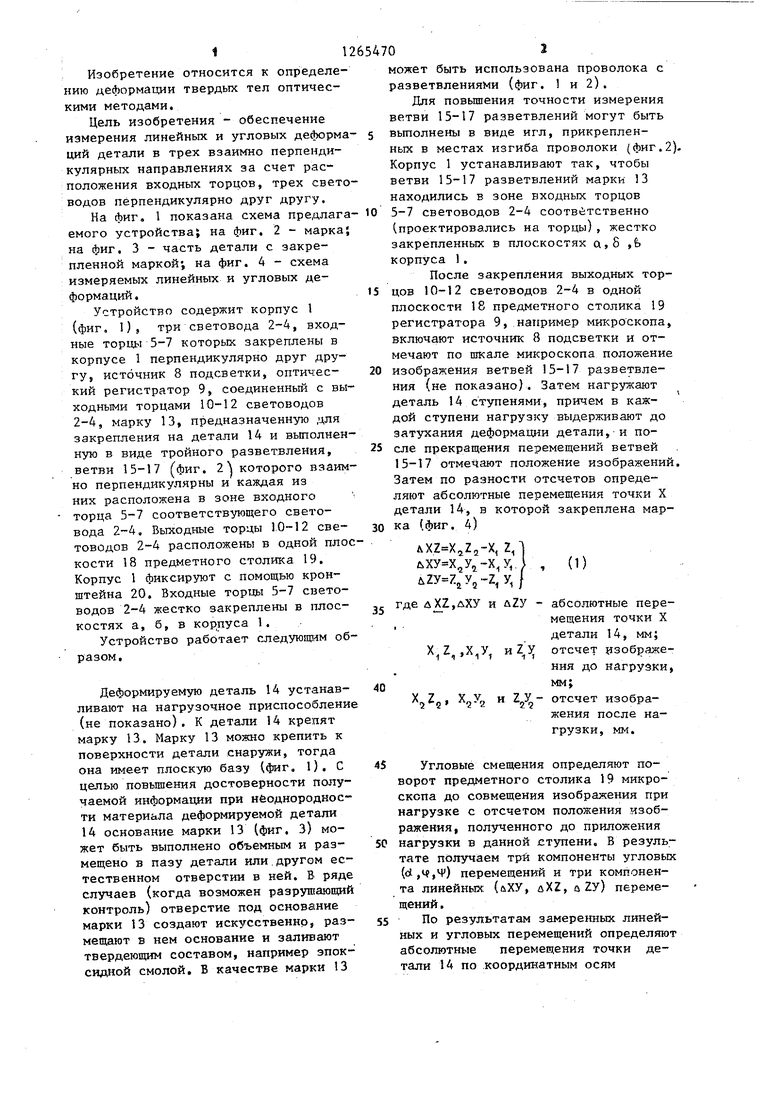

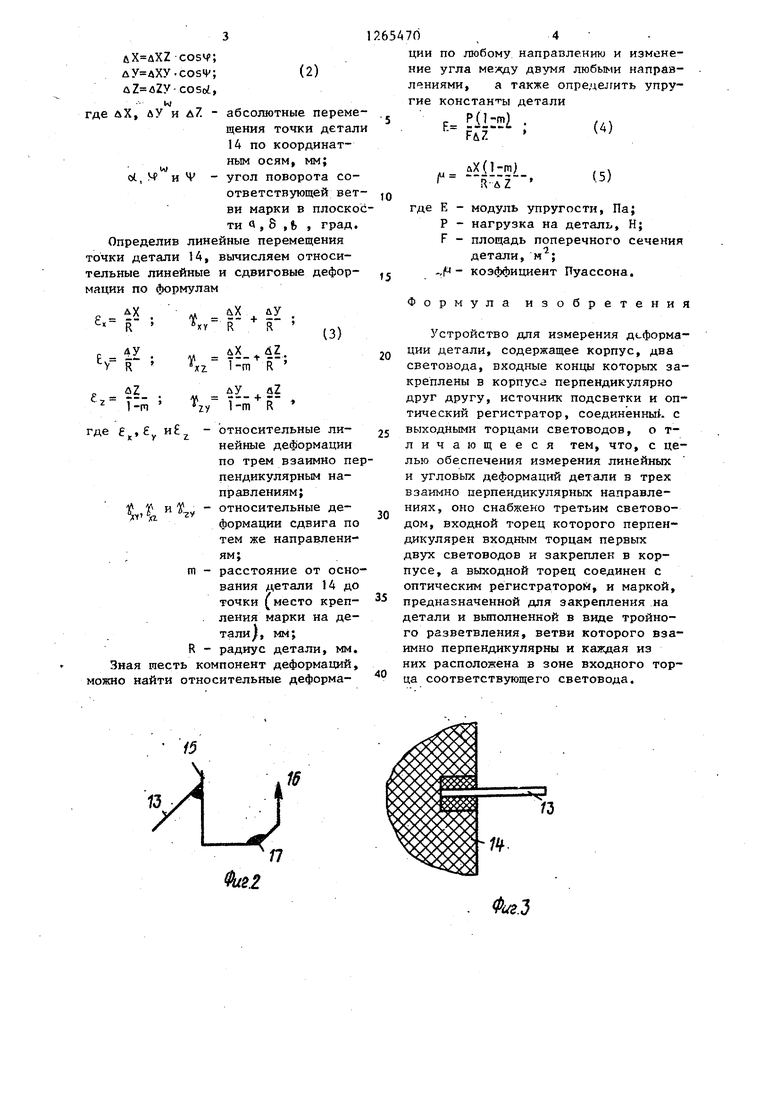

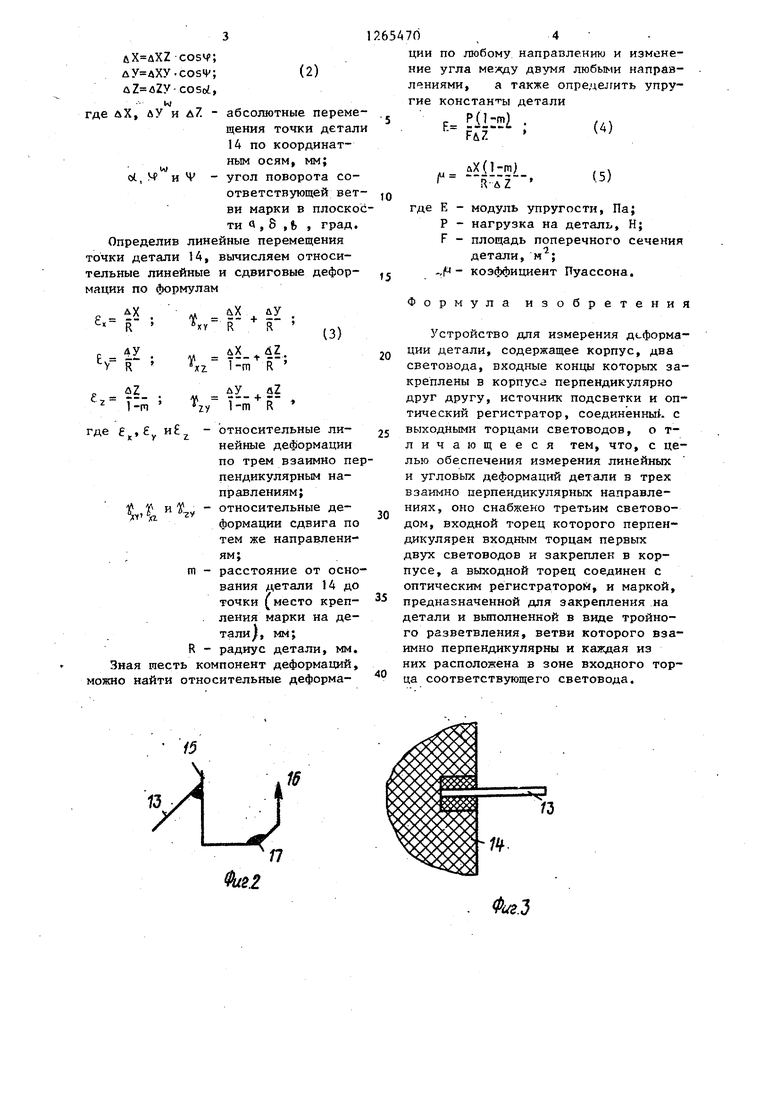

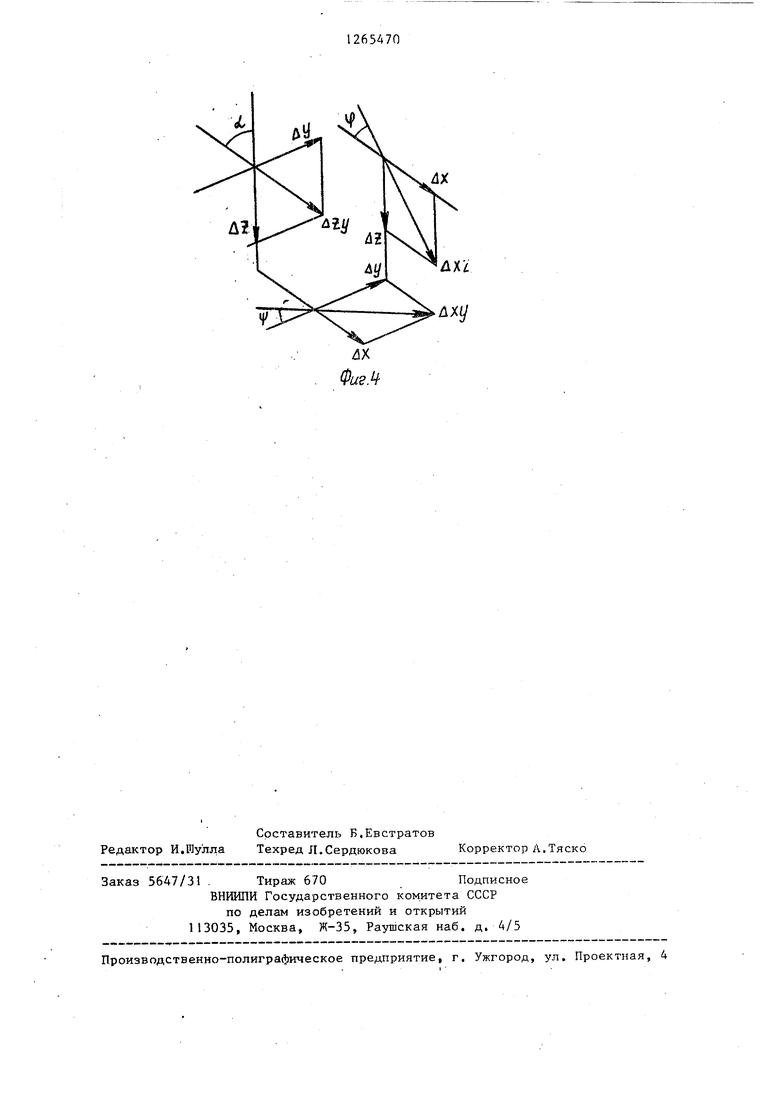

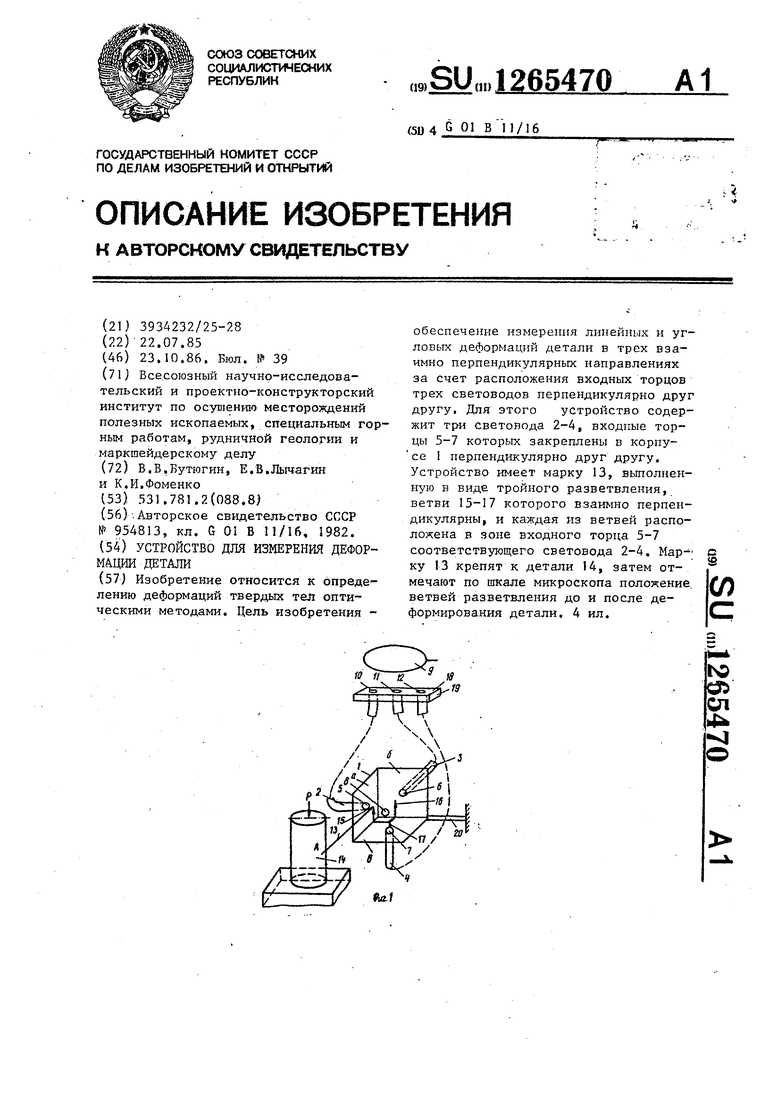

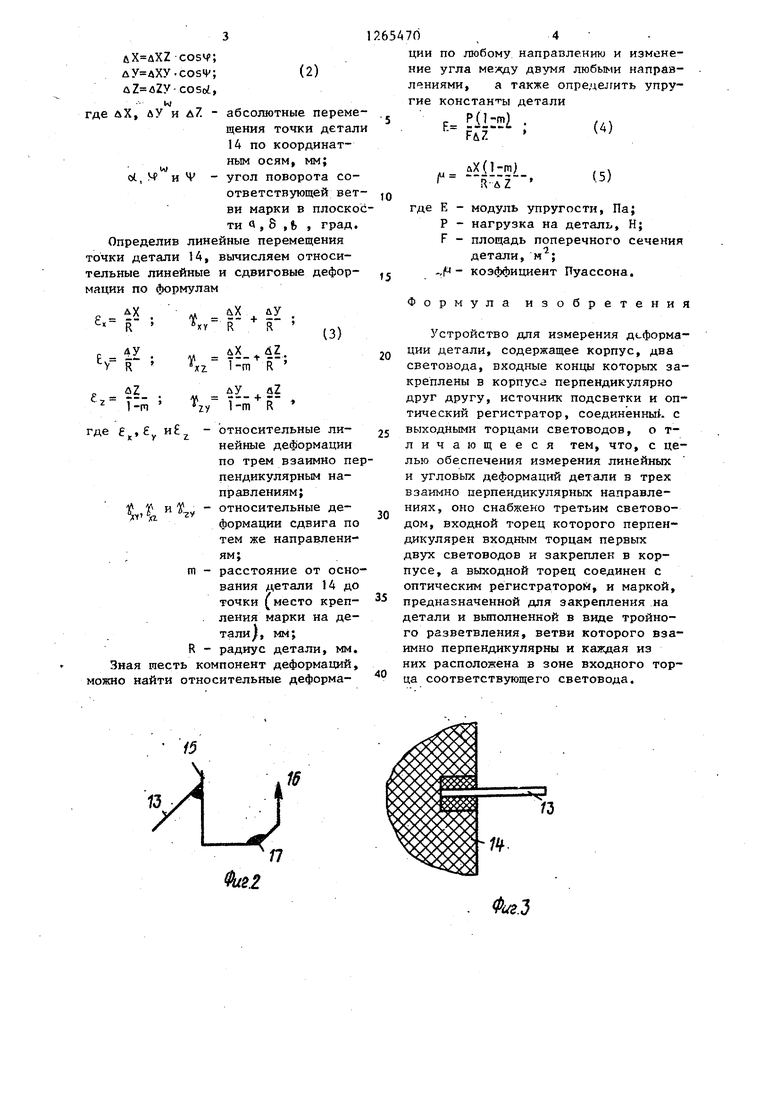

112 Изобретение относится к определению деформации твердых тел оптическими методами. Цель изобретения - обеспечение измерения линейньпс и угловых деформаций детали в трех взаимно перпендикулярных направлениях за счет расположения входных торцов, трех световодов перпендикулярно друг другу. На фиг. 1 показана схема предлагаемого устройства} на фиг. 2 - марка; на фиг. 3 - часть детали с закрепленной маркой, на фиг. 4 - схема измеряемых линейных и угловых деформаций. Устройство содержит корпус 1 (фиг. 1), три световода 2-4, входные торцы 5-7 которых закреплены в корпусе 1 перпендикулярно друг другу, источник 8 подсветки, оптический регистратор 9, соединенный с вы ходными торцами 10-12 световодов 2-4, марку 13, предназначенную для закрепления на детали 14 и выполнен ную в виде тройного разветвления. ветви 15-17 (фиг. 2 которого взаим но перпендикулярны и каждая из них расположена в зоне входного торца 5-7 соответствующего световода 2-4, Выходные торцы 10-12 световодов 2-4 расположены в одной пло кости 18 предметного столика 19. Корпус 1 фиксируют с помощью кронщтейна 20. Входные торцы 5-7 световодов 2-4 жестко закреплены в плоскостяк а, б, в корпуса 1. Устройство работает следующем об разом. Деформируемую деталь 14 устанавливают на нагрузочное приспособлени (не показано). К детали 14 крепят марку 13. Марку 13 можно крепить к поверхности детали снаружи, тогда она имеет плоскую базу (фиг, 1), С целью повьшения достоверности получаемой информации при неоднородности материала деформируемой детали 14 основание марки 13 (фиг, З) может быть выполнено объемным и размещено в пазу детали или.другом естественном отверстии в ней. В. ряде случаев (когда возможен разрушающий контроль) отверстие под основание марки 13 создают искусственнр, размещают в нем основание и заливают твердеющим составом, например эпоксидной смолой. В качестве марки 13 02 может быть использована проволока с разветвлениями (фиг. 1 и 2). Для повьшения точности измерения ветви 15-17 разветвлений могут быть вьтолнены в виде игл, прикрепленных в местах изгиба проволоки (фиг.2). Корпус 1 устанавливают так, чтобы ветви 15-17 разветвлений марки 13 находились в зоне входных торцов 5-7 световодов 2-4 соответственно (проектировались на торцы), жестко закрепленных в плоскостях Q,8 ,fe корпуса 1. После закрепления выходных торцов 10-12 световодов 2-4 в одной плоскости 18 предметного столика 19 регистратора 9, например микроскопа, включают источник 8 подсветки и отмечают по шкале микроскопа положение изображения ветвей 15-17 разветвления (не показано). Затем нагружают деталь 14 ступенями, причем в каждой ступени нагрузку выдерживают до затухания деформации детали, и поеле прекращения перемещений ветвей 15-17 отмечают положение изображений. Затем по разности отсчетов определяют абсолютные перемещения точки X детали 14, в которой закреплена марка (фиг. 4) , Z/ ,У,,-Х,У,. ,y,.-z,y, где ,дХУ и uZY - абсолютные перемещения точки X детали 14, мм; X;|Z, отсчет изображения до нагрузки, мм; ,Z-, X У„ и Zy- отсчет изображения после нагрузки, мм. Угловые смещения определяют поворот предметного столика 19 микроскопа до совмещения изображения при нагрузке с отсчетом положения изображения, полученного до приложения нагрузки в данной ступени, В результате получаем три компоненты угловьк (d,4,4) перемещений и три компонента линейных: (аХУ, uXZ, а Zy) перемещений. По результатам замеренных линейных и угловых перемещений определяют абсолютные перемещения точки детали 14 по координатным осям (2) дУ дХУ-со5Ч; u2-uiy- cosoL, где лХ, лУ и А. - абсолютные переме щения точки детал 14 по координатным осям, мм; Ы, Sf И Чугол поворота соответствующей вет ви марки в плоско ти ч , 8 , , град Определив линейные перемещения точки детали 14, вычисляем относительные линейные и сдвиговые деформации по формулам iZ . е Х . t,- 1 , )(гR R м - . С -15: . R Ч R дУ aZ я 2 . Т-т i-m R где е,у и. относительные линейные деформации по трем взаимно пе пендикулярным направлениям;л.относительные деформации сдвига по тем же направлени; ям; m - расстояние от осно вания детали 14 до точки место креп. ления марки на детали), мм; R - радиус детали, мм Зная шесть компонент деформаций можно найти относительные деформа70 4ции по любому направлению и иэменение угла между двумя любыми направл«УНИЯМИ, а также onpe,ij,ejrHTb упругие константы детали . Е11:й aX(l-mj . где Е модуль упругости. Па; Р нагрузка на деталь, Н; F площадь поперечного сечения детали, -,(Ц - коэффициент Пуассона. Формула изобретения Устройство для измерения деформации детали, содержащее корпус, два световода, входные концы которых закреплены в корпус 2 перпендикулярно друг другу, источник подсветки и оптический регистратор, соединенный с выходными торцами световодов, о тличающееся тем, что, с целью обеспечения измерения линейных и угловых деформаций детали в трех взаимно перпендикулярных направлениях, оно снабжено третьим световодом, входной торец которого перпендикулярен входным торцам первых двух световодов и закреплен в корпусе, а выходной торец соединен с оптическим регистратором, и маркой, предназначенной для закрепления на детали и вьтолненной в виде тройного разветвления, ветви которого взаимно перпендикулярны и каждая из них расположена в зоне входного торца соответствующего световода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения деформаций объектов | 1991 |

|

SU1796894A1 |

| Способ контроля качества волоконной детали и устройство для его осуществления | 1990 |

|

SU1760426A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И ЮСТИРОВКИ ОБЪЕКТИВА | 2012 |

|

RU2515064C1 |

| Способ юстировки наконечников оптических соединителей | 1984 |

|

SU1282040A1 |

| Устройство для наблюдения изображений | 1987 |

|

SU1734067A1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК УГЛА ПОВОРОТА | 2005 |

|

RU2290606C1 |

| БЕСКОНТАКТНЫЙ СПОСОБ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ, ИЗНОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2252394C1 |

| БИБЛИОТЕКА | 1973 |

|

SU390351A1 |

| АВТОКОЛЛИМАЦИОННЫЙ ЭНДОСКОП | 2002 |

|

RU2235349C2 |

| Устройство для поверки штриховых мер | 1980 |

|

SU968600A1 |

Изобретение относится к определению деформаций твердых тел оптическими методами. Цель изобретения обеспечение измерения линейных и угловых деформаций детали в трех взаимно перпендикулярных направлениях за счет расположения входных торцов трех световодов перпендикулярно друг другу, Для этого устройство содержит три световода 2-4, входные торцы 5-7 которых закреплены в корпусе 1 перпендикулярно друг другу. Устройство имеет марку 13, выполненную в виде тройного разветвления, ветви 15-17 которого взаимно перпендикулярны, и каждая из ветвей расположена в зоне входного торца 5-7 соответствующего световода 2-4. Mapi ку 13 крепят к детали 14, затем отсл мечают по шкале микроскопа положение, ветвей разветвления до и после деCZ формирования детали. 4 ил. .о ff r-tf tf Vy у 13 ттч

| Устройство для измерения деформаций деталей | 1981 |

|

SU954813A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-10-23—Публикация

1985-07-22—Подача