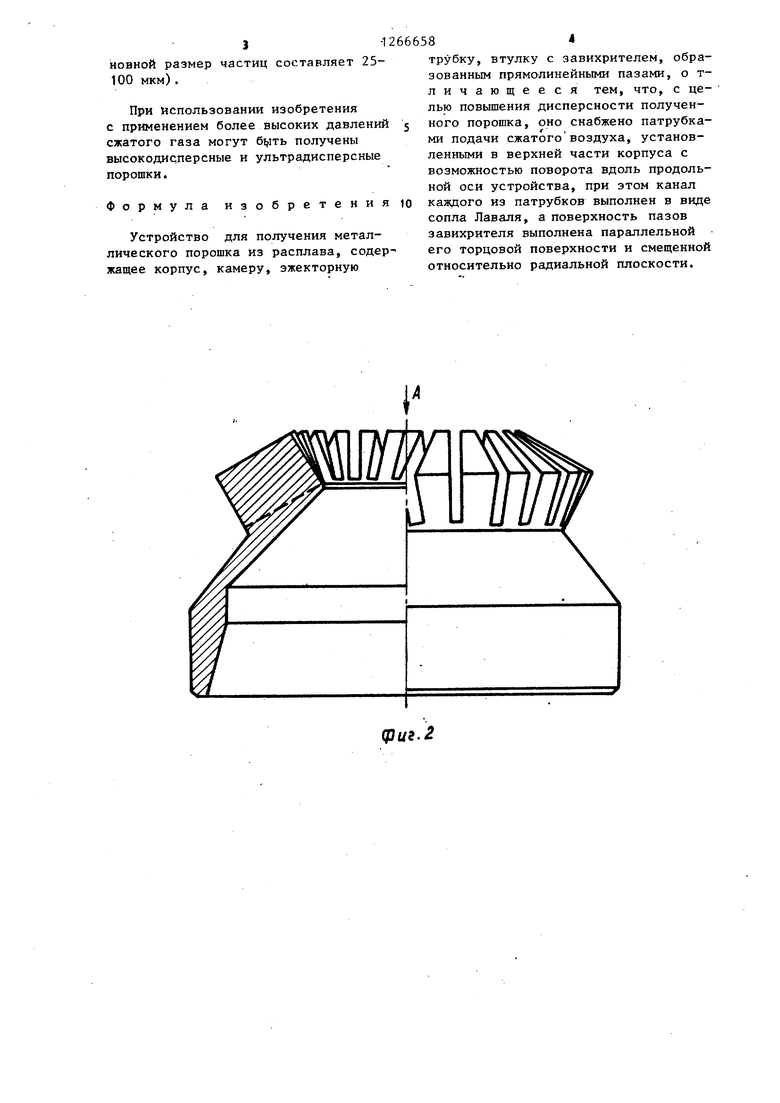

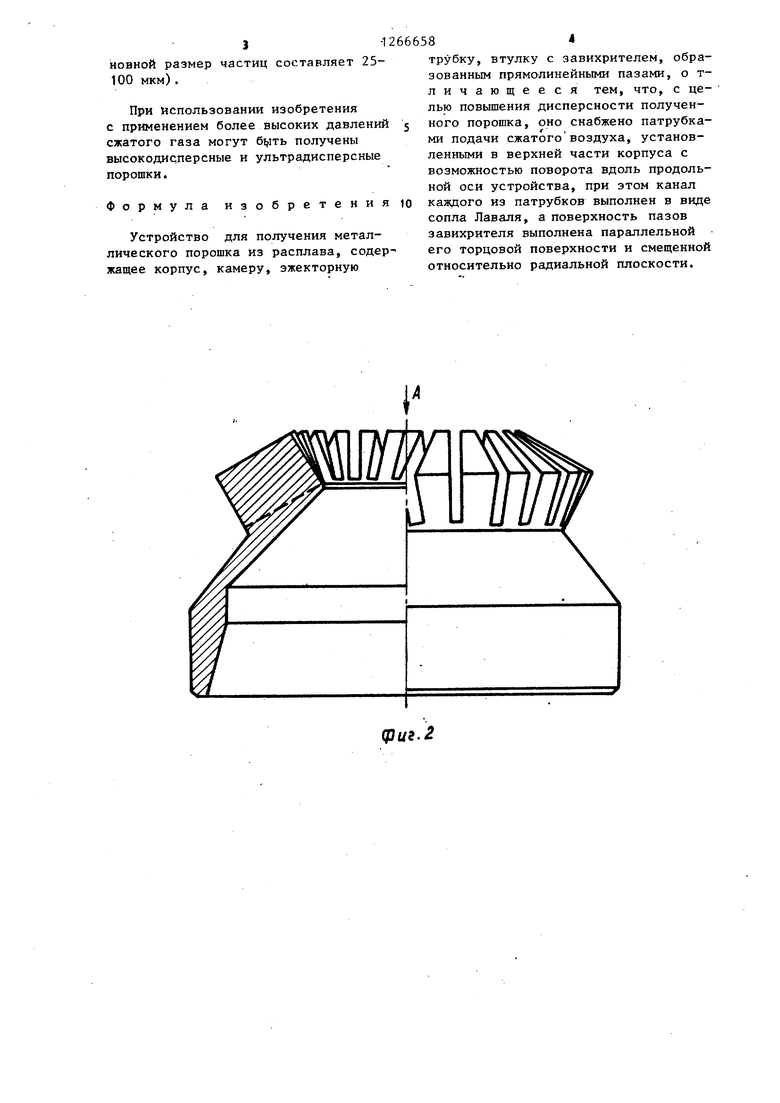

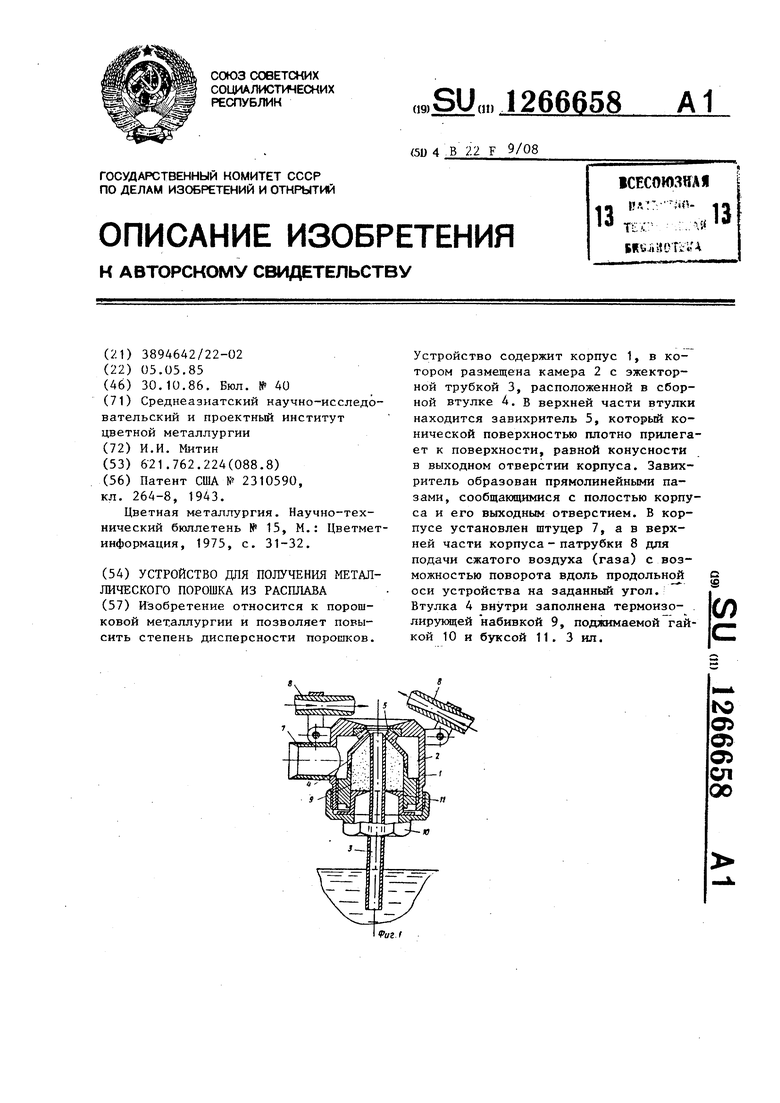

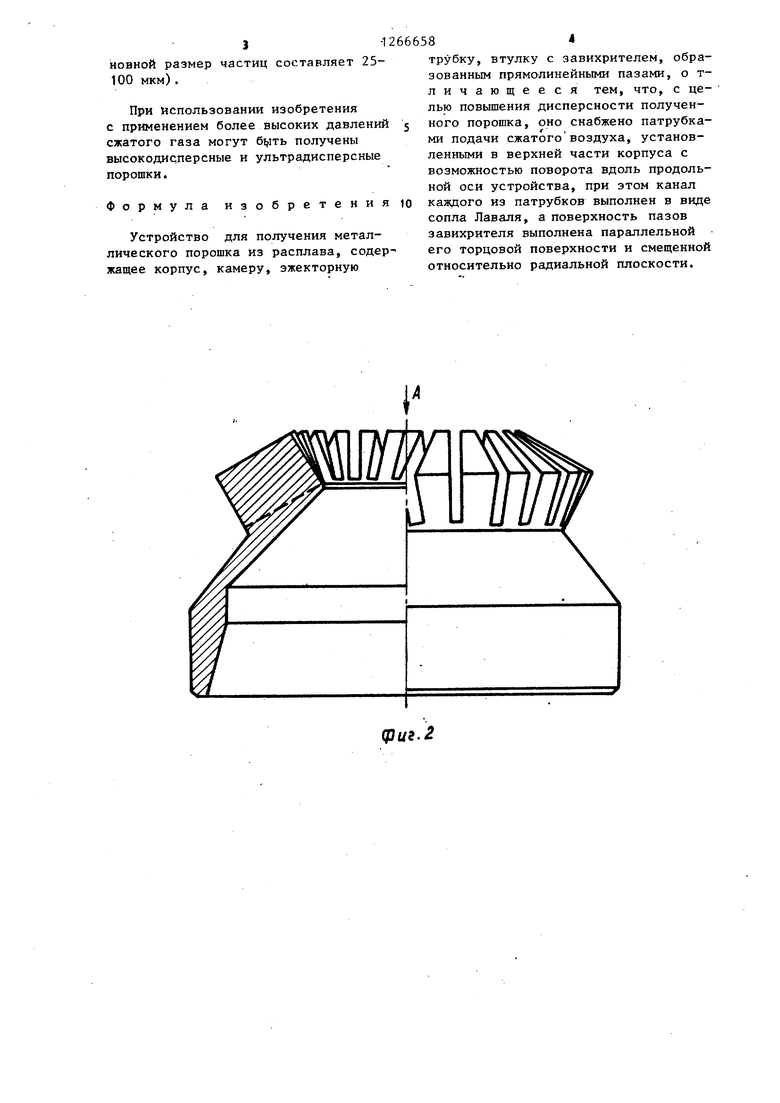

Изобретение относится к порошковой металлургии, вчастности к устройствам для получения металлического порошка распылением расплава. Цель изобретения - повышение дисперсности полученного порошка. На фиг, 1 показана схема устройст ва, продольное сечение; на фиг. 2 схема завихрителя, вид сбоку и продольное сечение; на фиг. 3 вид А на фиг. 2. Устройство получения металлическо го порошка содержит корпус 1, камеру 2, эжекторную трубку 3, расположенную в сборной втулке 4. В верхней части втулки 4 находится завихритель 5, который конической поверхностью плотно прилегает к поверхности, равной конусности в выходном отверстии корпуса 1. Завихритель 5 образован прямолинейными пазами 6, сообщакицими ся с полостью корпуса 1 и его вьпсодным отверстием (не обозначено). В корпусе 1 расположен штуцер 7, а в верхней части корпуса 1 - патрубки 8 для подачи сжатого воздуха (газа) установленные с возможностью поворота вдоль продольной оси устройства н заданный угол. ВтУлка 4 заполнена термозиодирующей набивкой 9, поджимаемой гайкой 10 и буксой 11. Прямолинейные пазы 6 распол:ожены каждый параллельно торцовой поверхности завихрителя 5. Это облегчает выполнение их при фрезировании и дает возможность выполнять их с равной глубиной по всей длине, что в свою очередь обеспечивает более высокие аэродинамические характеристики завихрителя. Расстояние между пазом и параллельной ему падиальной njtocкостью равно 1/3-2/3 радиуса выходн го отверстия завихрителя. Выполнени расстояния менее 1/3 радиуса выход ного отверстия создает условия, при которых невозможно будет выполнить пазы, так как они будут расположены очень близко друг к другу и, кроме того, возможно их взаимное, подре зание. Вьтолнение расстояния более 2/3 радиуса выходного отверстия ухуд шает работу завихрителя. Устройство работает следующим об разом. Устанавливается устройство над ванной с расплавом. Нижний конец эжекторной трубки 3 погружен в расплав. Выходное отверстие корпуса 1 направляется в камеру распыления (не показана). Сжатый газ подается по трубопроводам через штуцер 7 во внутреннюю полость корпуса 1, камеру 2 и в патрубки 8. Из камеры 2 сжатый газ проходит по прямолинейным пазам 6 завихрите.ля 5 в выходное отверстие корпуса и далее в камеру распыления. Струи газа, выходящие из прямолинейных пазов 6, образуют общий сильно завихренный поток. Завихрения создают в самом потоке интенсивные упругие механические колебания высоких частот, в основном ультразвуковые. В то же время поток сжатого газа, выходя вокруг конца эжекторной трубки 3, создает область относительного разрежения. Это разрежение, распространяясь по каналу эжекторной трубки 3, подсасывает расплав из ванны и с некоторой скоростью выбрасывает его в область завихренного потока газа. Под действием кинетической энергии струй движущегося газа и его аэродинамических вихрей столб расплава разбивается на мелкие капли, Аккустические колебания потока дополняют диспергирование капель. Полученная таким образом пыль тонкодисперсных капель расплава летит вместе с потоком газа, образуя факел распыла. На этот факел воздействуют интенсивные потоки сжатого газа, сначала с одной стороны (из одного патрубка 8), затем с противоположной стороны (из другого патрубка 8). Эти потоки значительно усиливают эффект диспергирования капель факела. При таком сдуве факела он сильно расширяется, концентрация капель в объеме уменьшается и, следовательно, значительно уменьшается вероятность взаимного столкновения капель, их слипания и увеличения размеров. Поток с каплями уносится в камеру распыления. Капли, остывая, затвердевают и образуют тонкодисперсный порошок . Использование предлагаемого устройства при распылении цинкового расплава сжатым воздухом с давлением до 6 атм позволило получить порошок с преобладанием частиц 5-20 мкм. Степень дисперсности этого порошка, полученного при тех же давлениях сжатого воздуха с помощью известного устройства, в 5-6 раз ниже (т.е. основной размер частиц составляет 25100 мкм). При использовании изобретения с применением более высоких давлений 5 сжатого газа могут буть получены высокодисперсные и ультрадисперсные порошки. Формула изобретения 10 Устройство для получения металлического порошка из расплава, содер жащее корпус, камеру, эжекторную -1266 84 трубку, втулку с завихрителем, образованным прямолинейными пазами, о тличающееся тем, что, с целью повышения дисперсности полученного порошка, оно снабжено патрубками подачи сжатого воздуха, установленными в верхней части корпуса с возможностью поворота вдоль продольной оси устройства, при этом канал каждого из патрубков выполнен в виде сопла Лаваля, а поверхность пазов завихрителя выполнена параллельной его торцовой поверхности и смещенной относительно радиальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА РАСПЫЛЕНИЕМ РАСПЛАВА | 1995 |

|

RU2111834C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| УСТРОЙСТВО для РАСПЫЛЕНИЯ РАСПЛАВЛЕННОГОМЕТАЛЛА | 1969 |

|

SU253567A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| СПОСОБ И УСТРОЙСТВО РАСПЫЛЕНИЯ ЖИДКОСТИ | 1995 |

|

RU2119121C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА ИЗ РАСПЛАВА | 1994 |

|

RU2080211C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1996 |

|

RU2115488C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1994 |

|

RU2080212C1 |

| ФОРСУНКА ДЛЯ ПЫЛЕПОДАВЛЕНИЯ | 2010 |

|

RU2446021C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2013 |

|

RU2544109C1 |

Изобретение относится к порошковой металлургии и позволяет повысить степень дисперсности порошков. Устройство содержит корпус 1, в котором размещена камера 2 с эжекторной трубкой 3, расположенной в сборной втулке 4. В верхней части втулки находится завихритель 5, который конической поверхностью плотно прилегает к поверхности, равной конусности в выходном отверстии корпуса. Завихритель образован прямолинейными пазами, сообщакицимися с полостью корпуса и его выходным отверстием. В корпусе установлен штуцер 7, а в верхней части корпуса - патрубки 8 для подачи сжатого воздуха (газа) с возможностью поворота вдоль продольной с € оси устройства на заданный угол. (Л Втулка 4 внутри заполнена термоизо- . лирующей набивкой 9, поджимаемой гайкой 10 и буксой 11. 3 ил. tsD О5 а о ел 00

(риг-2

Щиъ. 3

| УПАКОВОЧНАЯ ТАРА МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ ГРУЗОВ | 2006 |

|

RU2310590C1 |

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Цветная металлургия | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1986-10-30—Публикация

1985-05-05—Подача