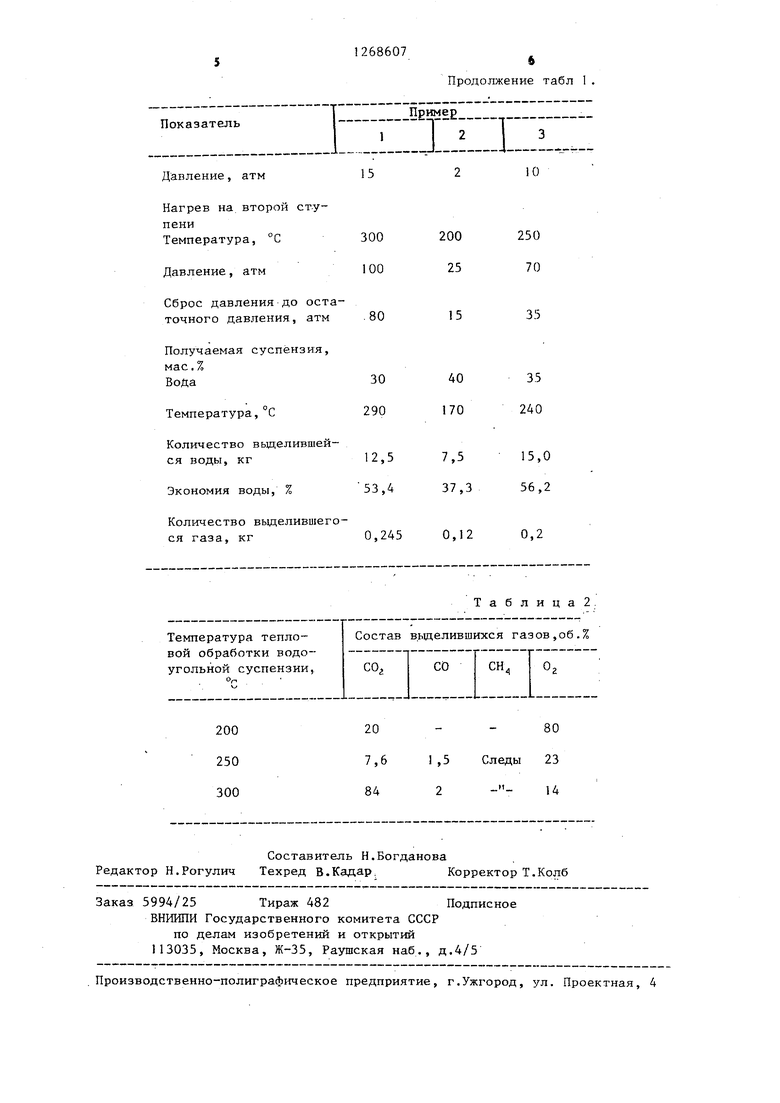

Изобретение относится к способам получения и переработки высококонцентрированных водобуроугольных суспензий, которые можно использовать для сжигания или для газификации. Цель изобретения упрощение технологии процесса и снижение энергети ческих затрат. Способ иллюстрирует следующая . принципиальная технологическая схема . Исходный влажный бурый уголь подают в бункер, из которого конвейером он поступает на мельницу. Одновременно в мельницу из емкости .подаю воду с температурой 30-90 С, В мельнице производят мокрый помол уля, который в виде водоугольной суспензии, содержащей 55-65% воды, подают в классификатор. Из классификатора уголь крупностью более, чем необходимая, возвращают на доизмельчение в мельницу. Полученную суспензию из классификатора насосом подают в обогреваемую аккумулирующую емкость, где происходит подогрев суспензии под давлением 2-15 атм до 100-145°С. Из емкости насосом подают и нагревают в теплообменнике суспензию до 200 300°С под давлением 15100 атм. Далее водоугольная суспензия поступает в сепаратор, где за счет снижения давления ниже насыщения (8-80 атм вьщеляется часть избыточной влаги и выделившиеся при нагреве газы (О 2,СО, СО г), и получается водоугольная суспензия влажностью 30-40 мас.% воды. Парогазовая смесь поступает в емкость, конденсируется, подогревает исходную воду до ЗО-ЭО С, которая далее возвращает ся в процесс. Готовая водоугольная суспензия поступает в газогенератор. Вьзделившиеся в емкости газы через инжектор вместе с воздухом или кислородом пос тупают в газогенератор. Продукты газофикации поступают н обогрев сепаратора и теплообменника и далее на обогрев аккумулируюш.ей е кости. По данной схеме может быть проведено сжигание суспензий с помощью форсунки. Пример 1„ Для газификации г товят суспензию из бурого угля Ирша Вородинского месторождения, содержа1чего,мас.%: 1/ 33; А 6,0; Зк,.орО, С 43,7; Н 0,3; N 0,6; Q 13,5. Первоначально готовят суспензию из 26,6 кг влажного угля с 23,4 кг воды мокрым помолом с содержанием воды 60 мас.% при 90 С. Часовая про-, изводительность 50 кг/ч по суспензии. В аккумулирующей емкости суспензию подогревают до 145°С под давле15 атм в среде воздуха. Далее нагретую суспензию нагревают в теплообменнике до 300°С под давлением 100 атм. Нагретую суспензию . подают в сепаратор, где за счет сбро-. са давления до 80 атм происходит от-, деление воды в количестве 12,5 кг/ч и в результате получают суспензию с влажностью 30 мас.% при 300°С. Вместе с водой удаляются также образовавшиеся при тепловой обработке газы в количестве 0,245 кг/ч следующего состава, %: СО г 84; СО 2; Ог 14 (за вычетом азота 5 поступающие на нагрев, исходной воды до 90°С.Отделенные от нагретой воды газы вместе с воздухом подают через эжектор на горелку (форсунку) в камеру горения, куда также подается суспензия с температурой под давлением 80 атм. Отходящие газы из камеры горения поступают на обогрев суспензии. Примеры 2 иЗ. Суспензию готовят аналогично примеру 1, результаты сведены в табл. . В табл. 2 приведен состав газов, выделяющихся после термической обработки. Анализ табл. 1 и 2 показьшает, что при осуществлении способа по данной технологии в указанных условиях получают стабильную высококонцентрированную (30-40% влаги) водоугольную суспензию из бурого угля, при этом энергетические затраты на процесс за счет экономии тепла на нагрев воды сокращается на 10-20%. Выбор температуры смещения обьясняется следующим. При температуре ниже хуже смачивается уголь и требуется больше времени для перемещивания. При температуре выше 40°С начинается парообразование. Если исходная суспензия содержит менее 55 мас.% воды, то она не транспортабельна .Увелич:ение количества воды вьше 65 мае.7 вызывает большой расход воды, затраты на ее прогрев и удаление и суспензия получается нестабильной.

Нагрев до температуры ниже 00°С не эффективна, так как суспензия может быть нагрета до 90°С, а повышение более 45°С приводит к необходимости увеличить давление, что усложняет технологию. Давление 2-15 атм г подбирается так, чтобы вода находилась в жидкой фазе в зависимости от температуры.

Нагрев на второй ступени ниже не позволяет поЛучить высококонцентрированные суспензии, а при температуре выше 300°С начинается разложение органической массы угля.

Выбор давления обработки 15 атм объясняется тем, что вода должна находиться в жидкой фазе при температуре обработки, а остаточное давле.ние 8-80 атм выбирается в зависимости от количества удаляемой парогазовой смеси и температуры обработки.

Получить транспортабельную суспензию с концентрацией воды меньше 30 мас.% не удается, а вьше 40 мас.% ухудшаются показатели дальнейшей переработки суспензии.

Таким образом, при использовании предлагаемого способа удается получить транспортабельные высококонцентрированные водобуроугольные суспензии с минимальными затратами энергии за счет снижения расхода воды на 37-56% и за счет утилизации тепла на 10-20%.

Технология приготовления суспензии несложна, так как не требуется применения инертного или восстановительного газа, введения ПАВ, энергетические затраты на процесс невелики, поскольку используется тепло парогазовой смеси для нагрева исходной

0 воды.

Формула изобретения

Способ получения водоугольной суспензии, включающий измельчение угля

5 и смешение его с водой с получением суспензии, содержащей 55-65 мас.% воды и ее термообработку, отделение образующейся парогазовой смеси от суспензии и последующую переработку .

0 последней, отличающийся тем, 4TOj с целью упрощения технологии процесса и снижения энергетических затрат, в качестве угля используют влажный бурый уголь, который из5мельчают и смешивают с водой при 3090°С с последующим постепенным нагревом полученной суспензии сначала до температуры 100-145 С при давлении 2-15 атм, затем до температуры 2000300°С при давлении 15-100 атм с последующим снижением давления до 880 атм и отделением целевого продукта с содержанием воды 30-40 мае., от полученной горячей парогазовой смеси, смешиваемой с исходной водой до нагрева последней до 30-90°С.

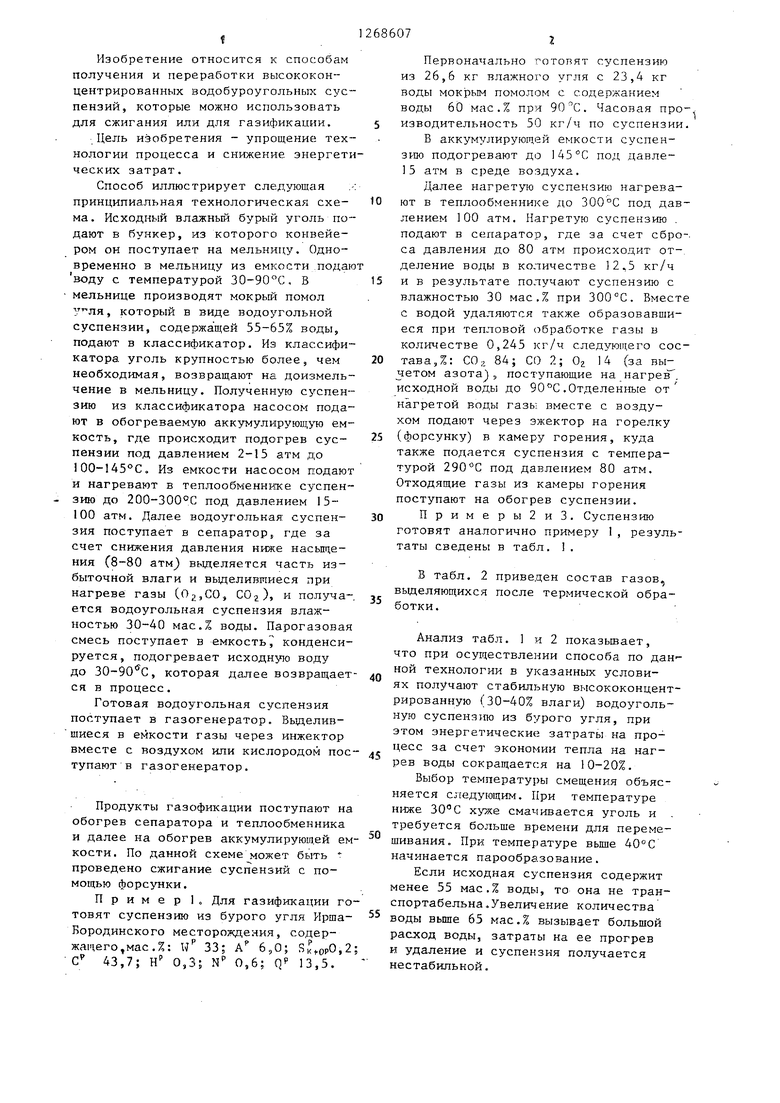

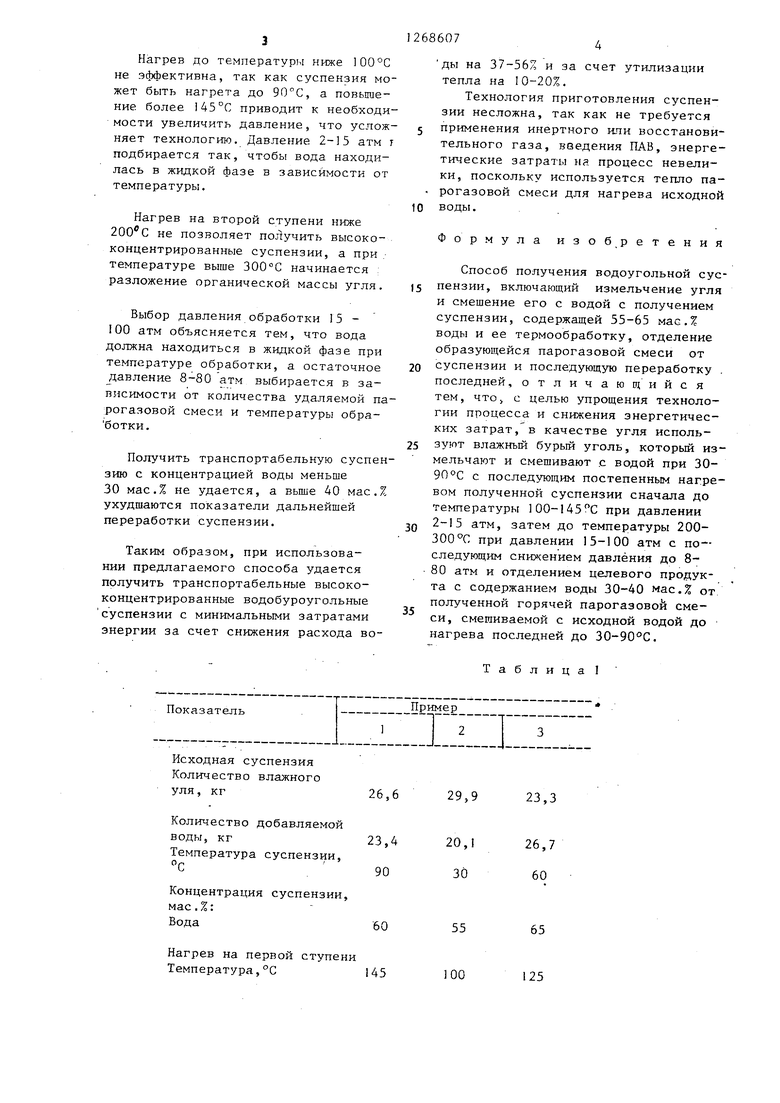

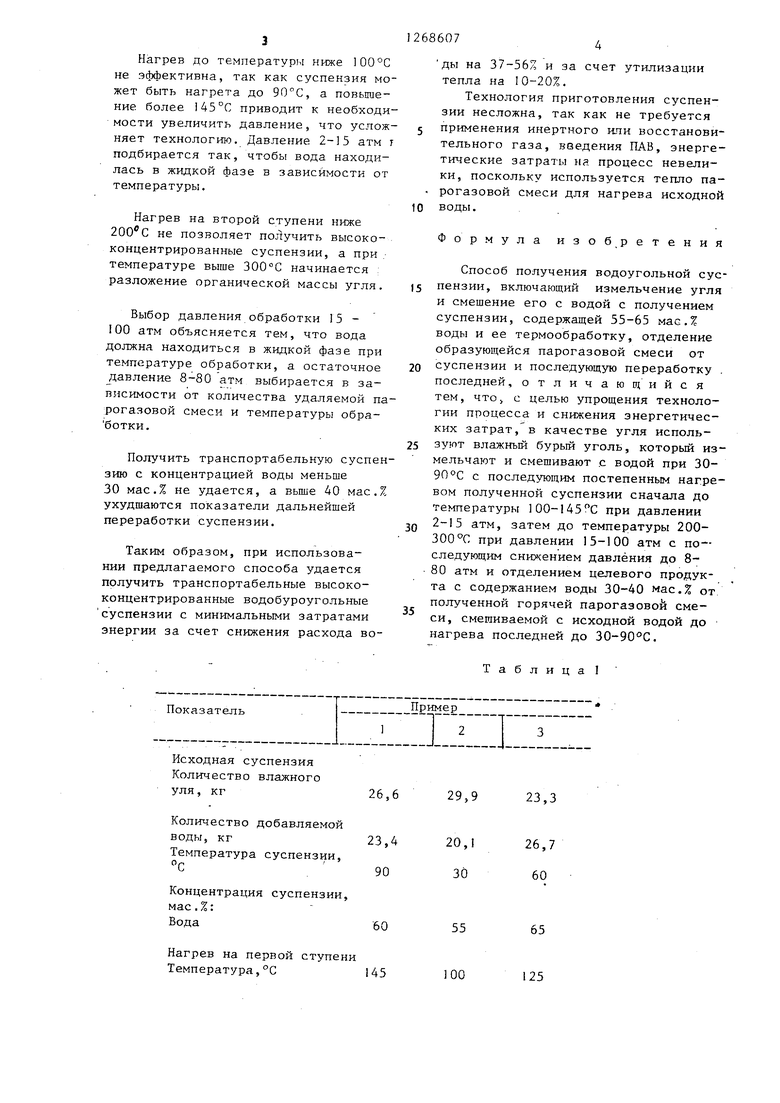

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 1993 |

|

RU2054455C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 2006 |

|

RU2317318C1 |

| Способ получения водоугольной суспензии | 1988 |

|

SU1616970A1 |

| СПОСОБ ГАЗИФИКАЦИИ БУРЫХ УГЛЕЙ | 2013 |

|

RU2543194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ЕГО СОСТАВ | 2005 |

|

RU2277120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2636740C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 1991 |

|

RU2027744C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 2002 |

|

RU2233312C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВОДОУГОЛЬНОГО ТОПЛИВА ИЗ БУРОГО УГЛЯ | 1992 |

|

RU2035491C1 |

| ВОДОУГЛЕРОДНОЕ ТОПЛИВО НА ОСНОВЕ ТВЕРДОГО ОСТАТКА ПИРОЛИЗА АВТОШИН | 2015 |

|

RU2603006C1 |

Изобретение касается переработки угольных суспензий, в частности получения водоугольной суспензии (ВУС), которую можно использовать для сжигания или газификации. Упрощение процесса и снижение энергетических затрат достигаются применением другого сырья - бурого угля, перерабатьшаемого в других условиях. Получение ВУС ведут измельчением бурого угля, который смешивают с водой при 30-90°С. Полученную 55-65%-ную суспензию подвергают термообработке при постепенном нагревании сначала при 100-145°С и давлении 15-100 атм, а затем при 200-300°С и давлении 15100 атм. От полученной парогазовой смеси отделяют целевой-продукт, содержащий 30-40 мас.% воды, а парогазовую смесь смешивают с исходной водой до нагрева ее до температуры 30-90°С и возвращают в процесс. Использование данного способа позволяет получить транспортабельные выср-. с коконцентрированные ВУС с минималь(Л ными затратами энергии за счет снижения расхода воды на 37-56% и за счет утилизации тепла на 10-20%, причем исключаются применение инертного или восстановительного газа, введение поверхностно-активного вещества. 2 табл. 1C О) 00 О5

23,4

90

60

и 145

26,6

29,9

23,3

20,1

26,7

30 60

55

65 100 125

| Патент США № 4330301, кл | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| ПОЛИАРИЛСИЛАНОВЫЕ ДЕНДРИМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2353629C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-11-07—Публикация

1985-05-16—Подача