Область техники

Изобретение относится к способам получения горючих газов из твердого углеродосодержащего топлива, а именно к способам газификации кускового и гранулированного топлива, и может найти применение в топливной и химической промышленности, а также в теплоэнергетике.

Предшествующий уровень техники

Из уровня техники известны различные способы газификации углеродосодержащего топлива. В частности, известен способ получения газа из торфа, раскрытый в патенте RU 2185418, опубликованном 20.07.2002, который включает нагрев торфа с последующей подачей в зону нагрева паровоздушного или парокислородного дутья до достижения температуры 180-220°C, причем нагрев осуществляется в присутствии палладиевого катализатора.

Недостатком известного способа является использование дорогостоящего катализатора, применение паровоздушного дутья, что снижает теплоту сгорания газа, либо применение специального кислородного дутья.

Также известен способ сжигания дробленого угля по патенту RU 2078283, опубликованному 27.04.1997, в котором сжигание осуществляют путем предварительной ступенчатой газификации в кипящем слое и дожигания в топке котла полученного газа в результате раздельного и последовательного проведения операций газогенерации, дожигания и охлаждения в кипящем слое и ввода продуктов газификации и дожигания в топку котла.

Среди недостатков данного способа можно выделить такие, как ограниченность возможности газификации вследствие значительного уноса при повышении скорости на поверхности кипящего слоя, что ограничивает производительность газогенератора, т.к. превышение скорости газа свыше 3-4 м/с ведет к экспоненциальному возрастанию расхода уносимых частиц и среднего размера уносимых частиц. В результате самые крупные из них не успевают догореть в топке котла и образуют механический недожог, снижая КПД котла.

Наиболее близким к заявленному изобретению является способ термической обработки органических углеродистых материалов, раскрытый в патенте RU 1085509, опубликованном 07.04.1984, который включает смешивание исходного материала с жидкостью, транспортирование полученной смеси снизу вверх через слой жидкости с регулируемый уровнем, подачу влажного материала в зону реакции, его обработку при повышенном давлении и температуре с получением газов и твердого продукта, отвод полученных газов и твердого продукта, при этом влажный материал перед подачей в зону реакции предварительно нагревают путем пропускания через него противотоком газов, полученных в зоне реакции.

Недостатком данного способа является применение повышенного давления, повышенной температуры и необходимость нагрева материала перед подачей в зону реакции, что удорожает процесс газификации и не исключает его пожароопасность.

Раскрытие изобретения

Технический результат, на достижение которого направлено заявленное изобретение, заключается в повышении КПД и производительности процесса газификации при исключении его взрывоопасности, повышении теплоты сгорания газа, а также в обеспечении возможности эффективного использования отходов производства в качестве добавок в других отраслях, например в строительной промышленности, при изготовлении строительных материалов.

Указанный технический результат достигается за счет того, что в способе газификации бурый уголь влажностью 20-53% предварительно измельчают до крупности 2-3 мм, затем осуществляют, по крайней мере, двухступенчатую вихревую сушку путем забора части генераторного газа из газогенераторной установки с температурой 960°C при отсутствии в нем О2, после чего высушенный уголь смешивают с водой для получения водоугольной суспензии с соотношением Ж:Т=0,5:1, которая сначала проходит операцию тонкого измельчения содержащегося в ней угля до крупности частиц менее 10 мкм, после чего водоугольная суспензия разбавляется водой до Ж:Т=2:3 и затем осуществляется газификация водоугольной суспензии путем подачи воздуха при давлении в 0,1-0,11 МПа при температуре газификации 850-1100°C, при этом количество дутьевого воздуха (α) составляет 0,25-0,35 от стехиометрического количества (α=1), необходимого для полного окисления углерода, водорода и серы, содержащихся в сухой беззольной массе газифицируемого бурого угля.

Исследования, проведенные различными авторами по подбору оптимального соотношения воды и угля для водоугольного топлива (ВУТ), показали, что при сжигании ВУТ и при его газификации необходимо стремиться к оптимизации соотношения твердого к жидкому до соотношений не менее 60:40.

Использование водоугольной суспензии (ВУС) с содержащимся в ней углем, измельченным до крупности частиц менее 10 мкм, позволяет повысить КПД газификации топливосодержащих компонентов смеси и существенно увеличить производительность процесса газогенерации. Кроме того, подобные ВУС расслаиваются с существенно меньшей скоростью.

Бурые угли - наиболее широко распространенный в России (а также и за рубежом) вид низкосортных углей, хорошо освоенных в Канско-Ачинском и других буроугольных бассейнах и месторождениях, расположенных от европейской части до Сахалина. Среди них Канско-Ачинский бассейн является крупнейшим, обеспечивая добычу более 50 млн т угля в год. Бурые угли имеют сравнительно невысокую зольность - чаще всего до 20%, но они, как правило, являются повышенно влажными - с влажностью до 40-50%. В настоящее время канско-ачинские угли промышленно освоены для получения полукокса на соответствующих газогенераторах, но, к сожалению, этот полукокс не пользуется коммерческим спросом. В то же время бурые угли любых марок легко поддаются газификации с выходом горючих генераторных газов. Поэтому в настоящем исследовании в качестве одного из основных видов широкодоступного низкосортного угольного топлива предусматривается применение обводненных бурых углей.

При этом, чтобы обеспечить получение водной суспензии бурых углей с соотношением Ж:Т≥6:4, необходимо предусмотреть предварительное осушение бурых углей и их двухстадийное измельчение - сначала до 2 мм, а затем до микронных размеров.

Заявленный способ газификации обязательно предусматривает проведение отобранных бурых углей на детальный анализ химического и минералогического состава их минеральной части, что обеспечит реальный прогноз возможностей использования золошлакового выхода процесса газификации по пригодности к тому или иному техническому использованию. Так, если минеральная часть содержит CaO менее 10%, тогда золу-унос и измельченный шлак можно добавлять в цемент в объеме до 20-25% без снижения марки цемента, т.е. каждые 1,20-1,25 кг полученной смеси можно будет продавать по цене чистого цемента. Но если превысить этот предел добавок, тогда получим снижение марки цемента и, соответственно, снижение его цены, что тоже может оказаться выгодным особенно в случаях, когда нам не нужны высокая марка бетона.

При газификации ВУС бурых углей нужно обеспечить повышенную безопасность на стадии вихревой сушки угля при температуре 150-720°C, что достигается подачей газового теплоносителя с содержанием кислорода в нем, меньшим 1%. В существующих технологиях газификации ВУС используется газовый теплоноситель, полученный сжиганием угля в специльном топочном устройстве при коэффициенте избытка воздуха 1,1-1,5.

В заявленном способе газификации предлагается обеспечить вихревую сушку бурого угля путем забора части генераторного газа из газогенераторной установки с температурой 960°C при O2=0. В результате этого температура генераторного газа, нагревающего вихревую сушку, снижается до 550-600°C, а далее эта часть генераторного газа смешивается с его основным потоком, используемым для реализации работы мини-ТЭС или мини-ТЭЦ, что повышает эффективность способа за счет следующих преимуществ:

а) отпадает необходимость в отдельной топке для вихревой сушки;

б) в сушильном агрегате обеспечивается нулевое содержание кислорода, полностью исключающее взрывоопасность.

Таким образом, способ газификации бурых углей всех марок (от Б1 до Б3) основан на использовании водоугольной суспензии, в которой упрощается нагрев угля при вихревой сушке бурых углей для получения продуктов сушки влажностью 2-3%, необходимой для получения ВУС с оптимальным содержанием твердого (не менее 60%) - за счет получения имеющегося на общей технологической схеме теплоносителя вместо отдельного устройства топочного подогрева продуктов путем сжигания используемого бурого угля. Практически здесь используется часть полученного газогенераторного газа с температурой 960°C с последующим ее возвратом после выхода из вихревой сушки, в смесь с основным количеством продукта генерации - газообразного топлива для получения электроэнергии и тепла.

Краткое описание чертежей

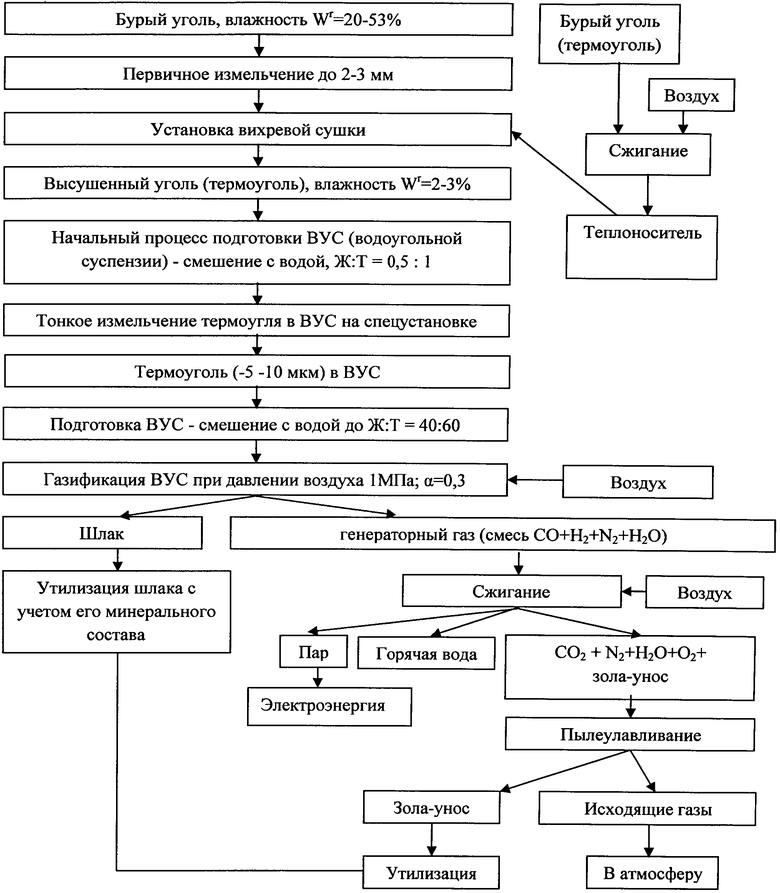

Сущность изобретения поясняется чертежом, где на фиг.1 приведена общая технологическая схема газификации водоугольной суспензии, получаемой из обводненных бурых углей с двухстадийным измельчением.

Осуществление изобретения

Способ газификации бурого угля осуществляют следующим образом.

Бурый уголь влажностью Wr=20-53% предварительно измельчают до крупности 2-3 мм в серийно выпускаемых барабанных дробилках. Затем измельченный уголь подают на вихревую сушку, которая осуществляется путем забора части генераторного газа из газогенераторной установки с температурой 960°C при отсутствии в нем O2. Вихревая сушка осуществляется в две или три ступени в вихревых камерах, например, конструкции ИГИ - ЗАО «Компомаш - ТЭК» до обеспечения влажности угля Wr=2-3%. В процессе сушки угля до Wr=2-3%. происходит его бертинирование, сопровождающееся некоторым снижением содержания кислорода и увеличением на 15-17% теплоты сгорания (в расчете на его сухую беззольную массу).

После этого высушенный уголь смешивается с водой для получения водоугольной суспензии (ВУС) с соотношением Ж:Т=0,5:1. Полученная ВУС направляется для тонкого измельчения содержащегося в ней угля в кавитационно-вибрационном аппарате, например, конструкции ЗАО «Компомаш - ТЭК», до крупности частиц менее 10 микрон. Из аппарата тонкого измельчения полученная ВУС направляется в емкость с мешалкой, где разбавляется водой до Ж:Т=2:3 и передается в газогенератор

Газификация водоугольной суспензии осуществляется подачей воздуха при давлении в 0,1-0,11 МПа. Температура газификации составляет 960°C. Содержащаяся в ВУС вода испаряется и, следовательно, осуществляется паровоздушная газификация. Количество дутьевого воздуха (α) составляет 0,25-0,35 (в зависимости от вида газифицируемого топлива) от стехиометрического количества (α=1), необходимого для полного окисления углерода, водорода и серы за вычетом кислорода, содержащихся в сухой беззольной массе газифицируемого топлива.

Газообразные продукты (генераторный газ) вместе с твердыми частицами, представляющими смесь минеральных веществ, образующихся из минеральных компонентов исходного топлива, и «недожега» коксоподобных частиц, состоящих главным образом из углерода, направляются в серийно выпускаемые котлы, для получения тепла (пара и горячей воды) и электроэнергии.

Охлажденные в котле до 150-200°C газообразные продукты очищаются от твердых частиц в мультициклонах или электрофильтре и выбрасываются в атмосферу. Уловленные частицы, вместе с твердыми частицами, собираемые при периодической очистке газогенератоа и теплообменных поверхностей котла, называют золошлаковыми отходами (ЗШО)

Утилизация ЗШО производится по различным направлениям в зависимости от их состава и местных условий. Одними из наиболее масштабных направлений их использования, связанных с наименьшими капитальными затратами, являются в качестве частичной замены земляного грунта и песка - применение при строительстве искусственных земляных сооружений (дамб, насыпей, фундаментов зданий и др.) и автомобильных дорог. Возможно также смешение (10-20 мас.%) с цементом без изменения его марки, а также в качестве исходного сырья для производства разнообразных строительных материалов (строительных растворов, кирпича, пористых заполнителей для бетонов и др.)

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА | 2016 |

|

RU2666417C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОГО ТОПЛИВА | 2002 |

|

RU2217477C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ НИЗКОКАЛОРИЙНЫХ БУРЫХ УГЛЕЙ С ПОВЫШЕННОЙ ЗОЛЬНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2627865C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 2002 |

|

RU2233312C1 |

| Способ переработки твердого топлива с использованием солнечной энергии | 2023 |

|

RU2812312C1 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ОСНОВЕ БИОРЕСУРСОВ И ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2003 |

|

RU2241904C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА В ЖИДКОЕ | 2010 |

|

RU2446202C1 |

| Способ переработки германийсодержащего сырья | 2015 |

|

RU2616750C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА ДЛЯ СЖИГАНИЯ В ГАЗОМАЗУТНОМ КОТЛЕ | 2004 |

|

RU2255962C1 |

| СПОСОБ ГАЗИФИКАЦИИ НИЗКОРЕАКЦИОННЫХ ТВЕРДЫХ ТОПЛИВ | 2015 |

|

RU2600639C1 |

Изобретение относится к химической промышленности и может быть использовано при получении горючих газов из твердого углеродосодержащего топлива. Бурый уголь влажностью 20-53% измельчают до крупности 2-3 мм, затем подают на двухступенчатую вихревую сушку путем забора части генераторного газа из газогенераторной установки с температурой 960°C при отсутствии в нем O2. Высушенный уголь смешивают с водой для получения водоугольной суспензии, которую подвергают тонкому измельчению, после чего разбавляют водой до Ж:Т=2:3, осуществляют газификацию путем подачи воздуха при давлении в 0,1-0,11 МПа при температуре 850-1100°C. Количество дутьевого воздуха (α) составляет 0,25-0,35 от стехиометрического количества (α=1), необходимого для полного окисления углерода, водорода и серы, содержащихся в сухой беззольной массе газифицируемого бурого угля. Изобретение позволяет повысить КПД и производительность процесса газификации при исключении его взрывоопасности. 1 ил.

Способ газификации бурого угля, характеризующийся тем, что бурый уголь влажностью 20-53% предварительно измельчают до крупности 2-3 мм, затем осуществляют, по крайней мере, двухступенчатую вихревую сушку путем забора части генераторного газа из газогенераторной установки с температурой 960°C при отсутствии в нем O2, после чего высушенный уголь смешивают с водой для получения водоугольной суспензии с соотношением Ж:Т=0,5:1, которая сначала проходит операцию тонкого измельчения содержащегося в ней угля до крупности частиц менее 10 мкм, после чего водоугольная суспензия разбавляется водой до Ж:Т=2:3 и затем осуществляется газификация водоугольной суспензии путем подачи воздуха при давлении в 0,1-0,11 МПа при температуре газификации 850-1100°C, при этом количество дутьевого воздуха (α) составляет 0,25-0,35 от стехиометрического количества (α=1), необходимого для полного окисления углерода, водорода и серы, содержащихся в сухой беззольной массе газифицируемого бурого угля.

| Способ распушки асбеста | 1951 |

|

SU94574A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗБАЛЛАСТНЫХ ГУМИНОВЫХ СТИМУЛЯТОРОВ РОСТА РАСТЕНИЙ | 1997 |

|

RU2115642C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2010 |

|

RU2439131C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОЙ СУСПЕНЗИИ | 2002 |

|

RU2233312C1 |

| Способ термической обработки органических углеродистых материалов и устройство для его осуществления | 1978 |

|

SU1085509A3 |

| US 4915706 A, 10.04.1990 | |||

| US 5616154 A, 01.04.1997 | |||

| US 3950146 A, 13.04.1976 | |||

Авторы

Даты

2015-02-27—Публикация

2013-10-28—Подача