сд ю

Изобретение относится к оборудованию для испытания нефтяных и газовых скважин и является усовершенствованием известного устройства по авт. св. № 981602.

Целью изобретения является повышение эффективности многоциклового испытания за счет своевременного срабатывания впускного и уравнительного клапанов в процессе спускоподъемных операций и восстановления давления.

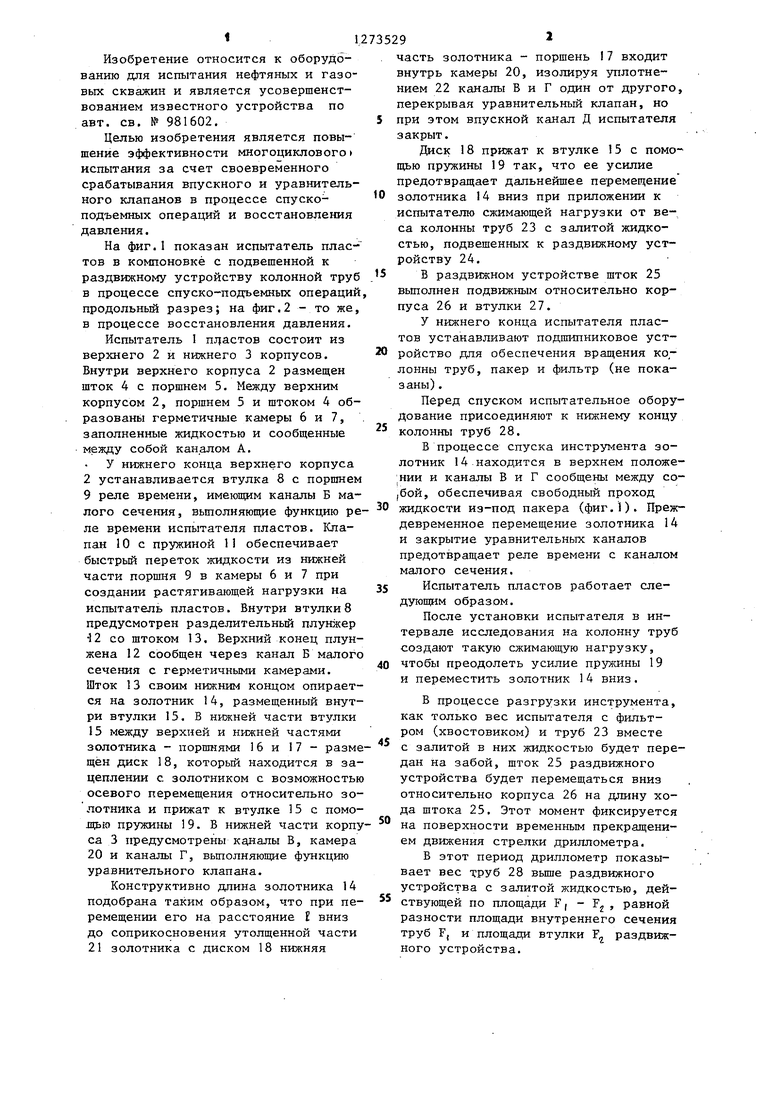

На фиг.1 показан испытатель пластов в компоновке с подвешенной к раздвижному устройству колонной труб в процессе спуско-подъемных операций продольный разрез; на фиг.2 - то же, в процессе восстановления давления.

Испытатель 1 пцастов состоит из верхнего 2 и нижнего 3 корпусов. Внутри верхнего корпуса 2 размещен шток 4 с поршнем 5. Между верхним корпусом 2, поршнем 5 и штоком 4 образованы герметичные камеры 6 и 7, заполненные жидкостью и сообщенные между собой каналом А.

У нижнего конца верхнего корпуса 2 устанавливается втулка 8 с поршнем 9 реле времени, имеющим каналы Б малого сечения, вьтолняющие функцию реле времени испытателя пластов. Клапан 10 с пружиной 11 обеспечивает быстрьй переток жидкости из нижней части поршня 9 в камеры 6 и 7 при создании растягивающей нагрузки на испытатель пластов. Внутри втулки 8 предусмотрен разделительный плунжер 2 со штоком 13. Верхний конец плунжена 12 сообщен через канал Б малого сечения с герметичными камерами. Шток 13 своим нижним концом опирается на золотник 14, размещенный внутри втулки 15. В нижней части втулки 15 между верхней и нижней частями золотника - поршнями 16 и 17 - размещён диск 18, который находится в зацеплении с золотником с возможностью осевого перемещения относительно золотника и прижат к втулке 15 с помощью пружины 19. В нижней части корпуса 3 предусмотрены каналы В, камера

20и каналы Г, выполняющие функцию уравнительного клапана.

Конструктивно длина золотника 14 подобрана таким образом, что при перемещении его на расстояние I вниз до соприкосновения утолщенной части

21золотника с диском 18 нижняя

часть золотника - поршень I7 входит внутрь камеры 20, изолируя уплотнением 22 каналы В и Г один от другого перекрывая уравнительный клапан, но при этом впускной канал Д испытателя закрыт.

Диск 18 прижат к втулке 15 с помощью пружины 19 так, что ее усилие предотвращает дальнейшее перемещение золотника 14 вниз при приложении к испытателю сжимающей нагрузки от веса колонны труб 23 с залитой жидкостью, подвешенных к раздвижному устройству 24.

В раздвижном устройстве шток 25 вьшолнен подвижным относительно корпуса 26 и втулки 27.

У нижнего конца испытателя пластов устанавливают подшипниковое устройство для обеспечения вращения колонны труб, пакер и фильтр (не показаны) .

Перед спуском испытательное оборудование присоединяют к нижнему концу колонны труб 28.

В процессе спуска инструмента золотник 14 находится в верхнем положе.нии и каналы В и Г сообщены между со,бой, обеспечивая свободный проход жидкости из-под пакера (фиг.1). Преждевременное перемещение золотника 14 и закрытие уравнительных каналов предотвращает реле времени с каналом малого сечения.

Испытатель пластов работает следующим образом.

После установки испытателя в интервале исследования на колонну труб создают такую сжимающую нагрузку, чтобы преодолеть усилие пруяшны 19 и переместить золотник 14 вниз.

В процессе разгрузки инструмента, как только вес испытателя с фильтром (хвостовиком) и труб 23 вместе с залитой в них жидкостью будет передан на забой, шток 25 раздвижного устройства будет перемещаться вниз относительно корпуса 26 на длину хода штока 25. Этот момент фиксируется на поверхности временньм прекращением движения стрелки дриллометра.

В этот период дриллометр показывает вес труб 28 Bbmie раздвижного устройства с залитой жидкостью, дейF, ствующей по площади

равной

-2

разности площади внутреннего сечения труб F, и площади втулки F раздвижного устройства.

После упора штока 25 в корпус 26 раздвижного устройства дальнейшую передачу осевой сжимающей нагрузки осуществляют за счет колонны труб.28 Этот момент фиксируется на поверхнос ти дальнейшим движением стрелки дриллометра.

Под действием сжимающей нагрузки происходит пакеровка скважины. Шток 4 испытателя вместе с поршнем 5 начикают медленно перемещаться вниз. Под действием избыточного давления часть жидкости из камер 6 и 7 через канал В поршня реле времени перетекает в нижнюю полость, образованную между втулкой 8 и разделительным плунжером 2. Плунжер 12 вместе со штоксф 13 и золотник 14 перемещаются вниз. Как только золотник утолщенной частью 21 упрется о подпружиненный диск 18, поршень 17 войдет внутр камеры 20 и уплотнением 22 изoлиpi eт уравнительный канал Г от канала В. При этом впускной канал Д испытателя не открыт, как показано на фиг.2,

Затем золотник 14 перемещается вниз более медленно вместе с диском 18, преодолевая усилие пружины 19. После перемещения плунжера 12 до упора во втулку 8 происходит сообщение впускного канала Д с каналами Е и Ж. Ппастовый флюид из подпакерной зоны через каналы Д, Е и Ж поступает внутрь колонны труб 23 и 28.

Для регистрации восстановления давления закрытием впускного канала Д без распакеррвки скважины трубы 28 над раздвижным устройством приподнимают. При этом в начальный момент дриллометр показывает увеличение веса труб. Затем, как только шток 25 раздвижного устройства начнет перемещаться вверх относительно корпуса 26, дриллометр фиксирует постЬянное значение нагрузки на крюке. С этого момента дальнейший подъем колонны труб прекращают. В этбт период осевая сжимающая механическая нагрузка 21а пакер создается за счет веса труб 23 с залитой в них жидкостью. Если в трубах 28 над раздвижным устройством имеется залитая или

пластовая жидкость, то эта жидкость (от нескольких килограмм до 1-1,5 т). Действующая на небольшой площади F (5-12 см) , раздвижного устройства приводит к незначительному увеличе-. нию нагрузки на испытатель (пакер) в процессе восстановления давления и не отмечается по показанию дриллометра. Значение этой нагрузки определяют косвенно по показанию дриллометра или по номограмме. Например, если в номограмме по оси ординат представлены значения веса поступившего в трубы пластового флюида, действующего по площади F, - Fj , то на оси абсцисс будет представлен соответствующий вес жидкости, действующей на испытатель (пакер) через втулку 27 по площади F раздвижного устройства. Если установлено, что увеличение нагрузки на испытатель составляет значительную величину (например до 1 т), то путем дальнейшего подъема труб 28 над раздвижным устройством производят натяжение колонны труб 23 под раздвижным устройством на эту величину. Б результате шток 25 полностью перемещается вверх относительно корпуса 26 раздвижного устройства (фиг.1).

При снятии сжимающей нагрузки на испытатель от веса труб 28 под действием усилия пружины 19 диск 18 вместе с золотником 14 перемещается вверх до упора во втулку 15. В результате впускные каналы Д испытателя перекрываются поршнем 16, но при этом нижняя часть золотника - поршень 17 находится в камере 20, изолируя уравнительные каналы Г и В (фиг.2).

После истечения периода восстановления давления для повторного открытия впускного канала снова создают сжимающую нагрузку не испытатель в описанной последовательности.

После истечения периода восстановления давления путем растяжения труб осевую нагрузку полностью снимают с пакера. В результате уравнительные каналы В и Г сообщаются между собой, обеспечивая выравнивание давления над и под пакером.

2i

| название | год | авторы | номер документа |

|---|---|---|---|

| Испытатель пластов | 1981 |

|

SU981602A1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1991 |

|

RU2041352C1 |

| Испытатель пластов | 1990 |

|

SU1747686A1 |

| Испытатель пластов | 1977 |

|

SU746100A1 |

| ПУЛЬСАТОР ДАВЛЕНИЯ АВТОМАТИЧЕСКИЙ | 2004 |

|

RU2277633C1 |

| Испытатель пластов | 1967 |

|

SU293468A1 |

| Испытатель пластов | 1983 |

|

SU1149001A1 |

| Испытатель пластов | 1982 |

|

SU1129337A1 |

| Испытатель пластов | 1980 |

|

SU953202A1 |

| Пробоотборник к испытателю пластов | 1971 |

|

SU441401A1 |

ИСПЫТАТЕЛЬ ПЛАСТОВ по авт. св. № 981602, о-т л и ч а ю щ и и с я тем, что, с целью повьшения эффективности многоциклового испытания за счет своевременногосрабатывания впускного и уравнительного клапанов в процессе спуско-подъемных операций и восстановления давления, он снабжен подвижным в осевом направлении диском, установленным над пружиной золотника с возможностью взаимодействия с ним, а нижняя часть золотника установлена с возможностью взаимодействия с уравнительным клапаном для его перекрытия.

| Испытатель пластов | 1981 |

|

SU981602A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-30—Публикация

1985-06-12—Подача