надежности контроля предложено дополнительно регистрировать луч, выходящий из торца полосы в процессе сканирования, преобразовывать его интенсивность в электрические импульсы, величину которых использовать для оценки. Устройство для осуществления способа содержит блок сканирования 2, фотоприемники 5 и 6, воспринимающие отраженный и/или прохо дящий свет и блок оценки 7. Новым является введение по меньшей мере одного дополнительного фотоэлектронного умножителя 8, расположенного у торцовой поверхности полосы 1 на уровне линии сканирования зондирующим лучом. 2 с. ф-лы и 9 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения голографических характеристик фоторегистрирующих сред | 1984 |

|

SU1254428A1 |

| Способ улучшения спектрометрических свойств сцинтилляционного блока детектирования | 1978 |

|

SU714909A1 |

| Досмотровая установка и способ распознавания вещественного состава досматриваемого объекта | 2022 |

|

RU2788304C1 |

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ НА ОСНОВЕ ЭФФЕКТА ФОТОЛЮМИНЕСЦЕНЦИИ ЧАСТИЦ НАНОРАЗМЕРНОГО УРОВНЯ | 2007 |

|

RU2374607C2 |

| СПОСОБ ФОТОАКУСТИЧЕСКОГО АНАЛИЗА МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2435514C1 |

| ВОЛОКОННЫЕ СЦИНТИЛЛЯТОРЫ, ЧУВСТВИТЕЛЬНЫЕ К НЕЙТРОНАМ И ГАММА-ИЗЛУЧЕНИЮ | 2015 |

|

RU2678951C2 |

| Способ и устройство для Фурье-анализа жидких светопропускающих сред | 2021 |

|

RU2770415C1 |

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ НА ОСНОВЕ ЭФФЕКТА ГЕНЕРАЦИИ ОТРАЖЕННОЙ ГИГАНТСКОЙ ВТОРОЙ ГАРМОНИКИ | 2009 |

|

RU2421688C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВЕРХНОСТИ ОСНОВАНИЙ РЕЗИСТОРОВ | 1970 |

|

SU286744A1 |

| Фотометрическое устройство для измерения и управления толщиной оптически активных слоев | 1982 |

|

SU1584759A3 |

Изобретение относится к способу проверки-полосы прозрачного материала, в частности листового стекла, на наличие в ленте дефектов, таких как инородные тела или газовые пузыри, в котором проводят зондирование материала по.ширине сканирующим световым лучом, регистрацию проходящего и/или отраженного лучей и преобразование их интенсивностей в электрические сигналы. Для повышения. О) С

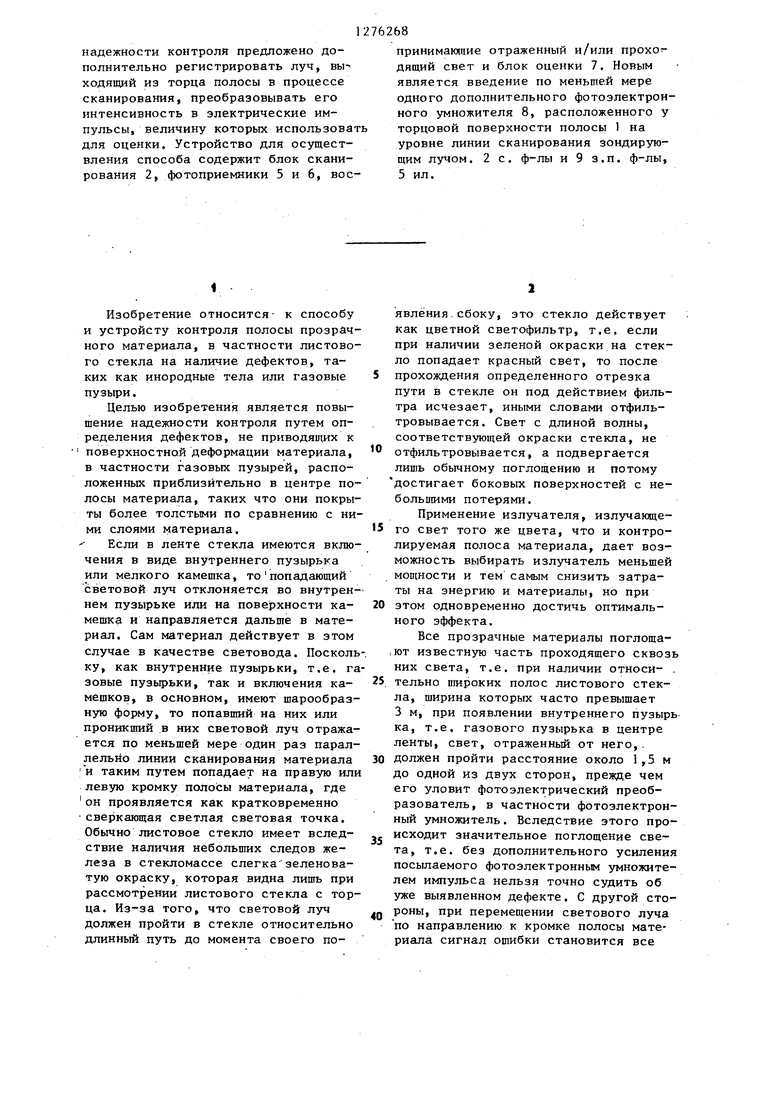

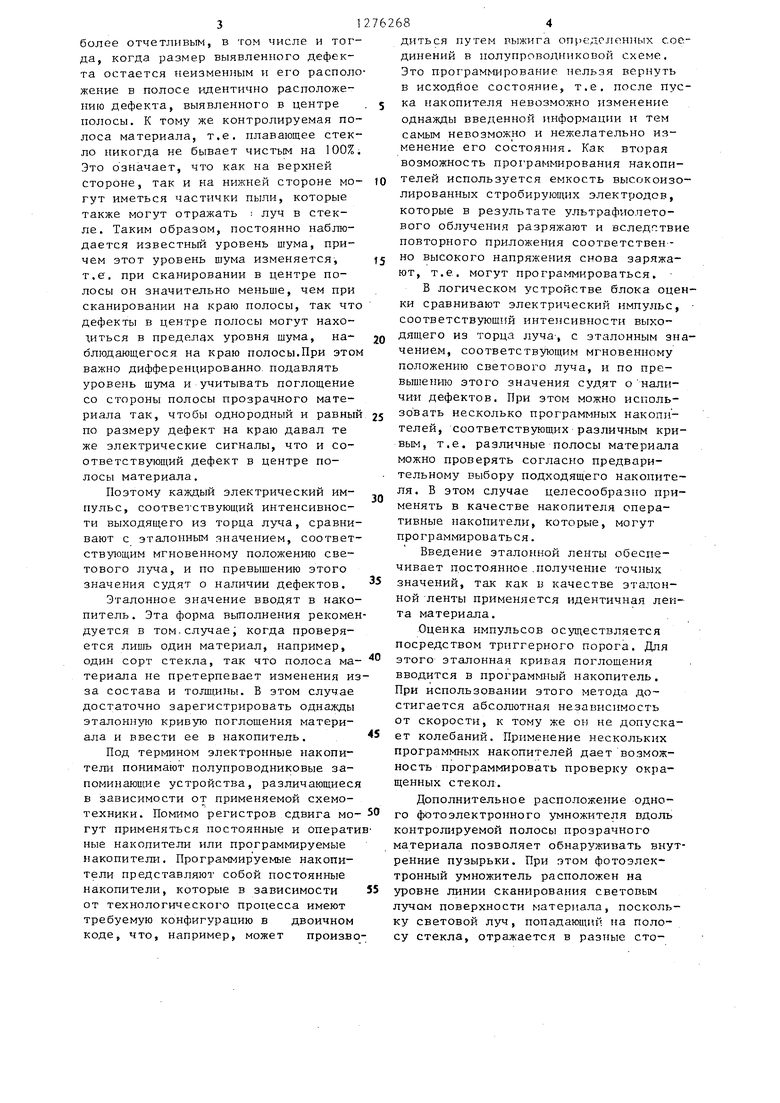

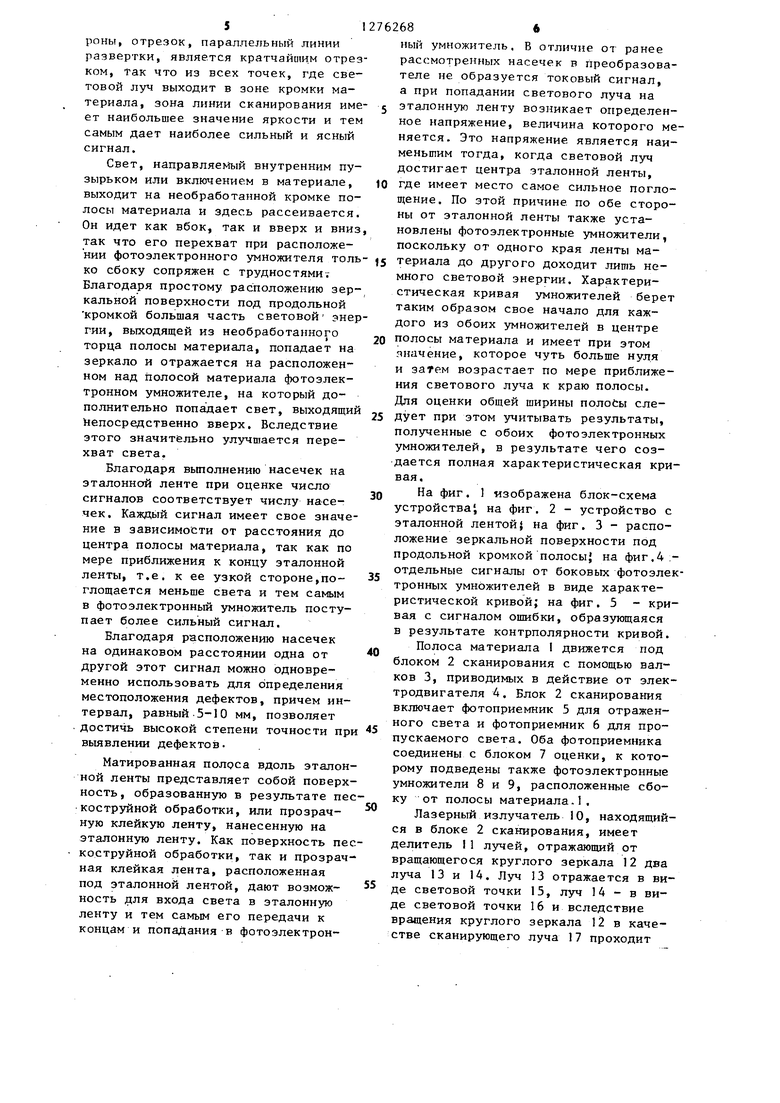

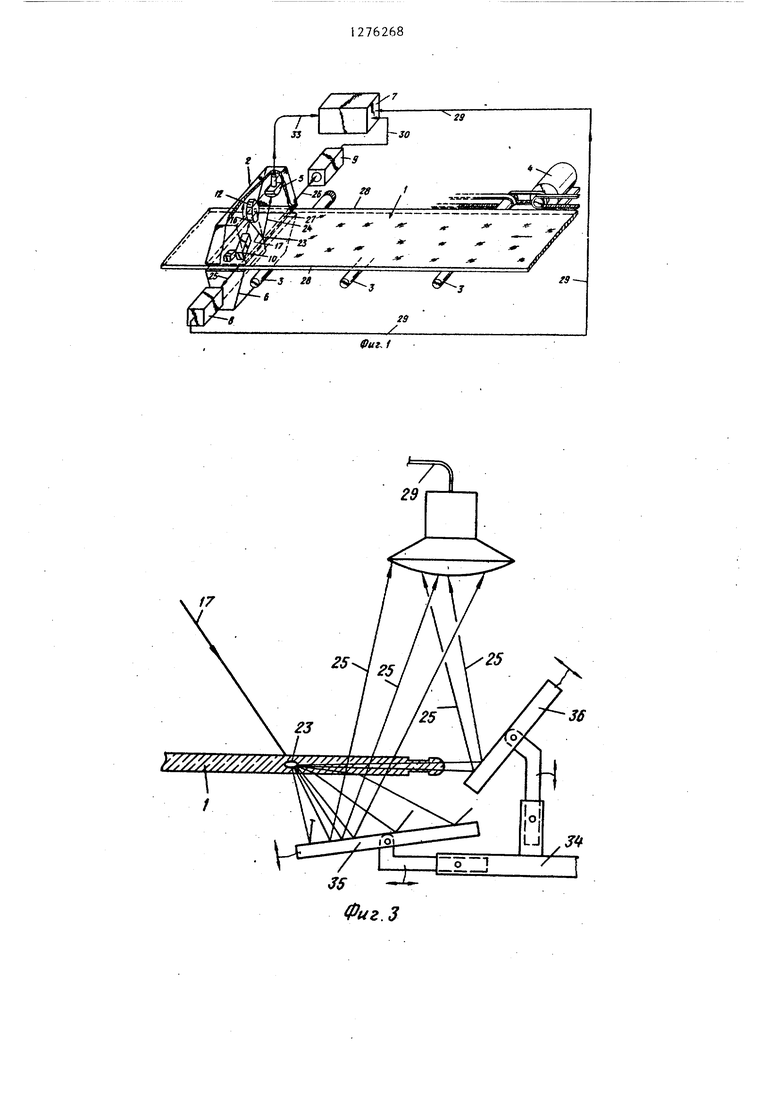

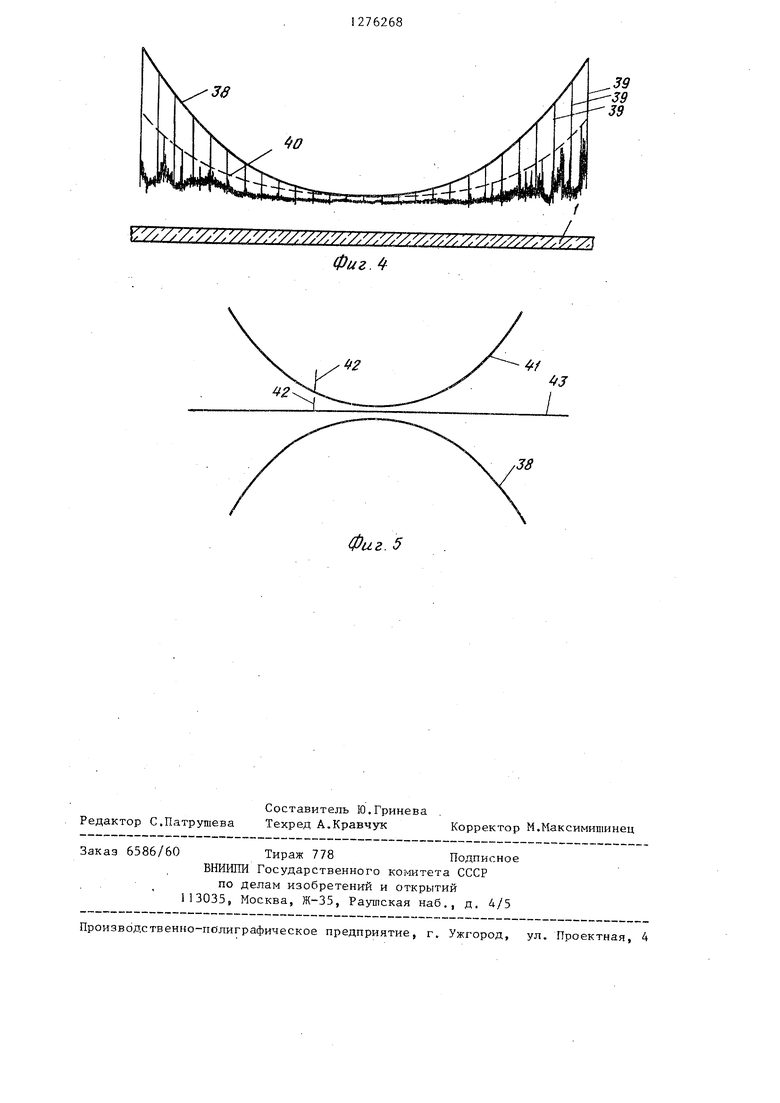

Изобретение относится- к способу и устройсту контроля полосы прозрачного материала, в частности листового стекла на наличие дефектов, таких как инородные тела или газовые пузьфи. Целью изобретения является повышение надежности контроля путем определения дефектов, не приводящих к поверхностной деформации материала, в частности газовых пузырей, расположенных приблизительно в центре полосы материала, таких что они покрыты более толстыми по сравнению с ни ми слоями материала. Если в ленте стекла имеются включения в виде внутреннего пузырька или мелкого камещка, топопадающий световой луч отклоняется во внутреннем пузырьке или на поверхности камешка и направляется дальше в материал. Сам материал действует в этом случае в качестве световода. Посколь ку, как внутренние пузырьки, т.е. га зовые пузырьки, так и включения камешков, в основном, имеют шарообразную форму, то попавший на них или проникший в них световой луч отражается по меньшей мере один раз параллельйо линии сканирования материала и таким путем попадает на правую или левую кромку полосы материала, где он проявляется как кратковременно сверкающая светлая световая точка. Обычно листовое стекло имеет вследствие наличия небольших следов железа в стекломассе слегказеленоватую окраску, которая видна лишь при рассмотрении листового стекла с тор ца. Из-за того, что световой луч должен пройти в стекле относительно длинный путь до момента своего появления.сбоку, это стекло действует как цветной светофильтр, т.е. если при наличии зеленой окраски на стекло попадает красный свет, то после прохождения определенного отрезка пути в стекле он под действием фильтра исчезает, иными словами отфильтровывается. Свет с длиной волны, соответствующей окраски стекла, не отфильтровывается, а подвергается лишь обычному поглощению и потому достигает боковых поверхностей с небольитми потерями. Применение излучателя, излучающего свет того же цвета, что и контролируемая полоса материала, дает возможность выбирать излучатель меньшей мощности и тем самым снизить затраты на энергию и материалы, но при этом одновременно достичь оптимального эффекта. Все прозрачные материалы поглощают известную часть проходящего сквозь них света, т.е. при наличии относи- . тельно пшроких полос листового стекла, ширина которых часто превышает 3 м, при появлении внутреннего пузырька, т.е. газового пузырька в центре ленты, свет, отраженный от него,. должен пройти расстояние около 1,5 м до одной из двух сторон, прежде чем его уловит фотоэлектрический преобразователь, в частности фотоэлектронный умножитель. Вследствие этого происходит значительное поглощение света, т.е. без дополнительного усиления посылаемого фотоэлектронным умножителем импульса нельзя точно судить об уже выявленном дефекте. С другой стороны, при перемещении светового луча по направлению к кромке полосы материала сигнал ошибки становится все более отчетливым, в том числе и тогда, когда размер выявленного дефекта остается неизменным и его располо жение в полосе идентично расположению дефекта, выявленного в центре полосы. К тому же контролируемая полоса материала, т.е. плавающее стекло никогда не бывает чистым на 100% Это означает, что как на верхней стороне, так и на нижней стороне могут иметься частички пыли, которые также могут отражать : луч в стекле. Таким образом, постоянно наблюдается известный уровень шума, причем этот уровень шума изменяется, т.е. при сканировании в центре полосы он значительно меньше, чем при сканировании на краю полосы, так что дефекты в центре полосы могут нахоWTbCB в пределах уровня шума, наблюдающегося на краю полосы.При этом важно дифференцированно, подавлять уровень шума и учитывать поглощение со стороны полосы прозрачного материала так, чтобы однородный и равный по размеру дефект на краю давал те же электрические сигналы, что и соответствующий дефект в центре полосы материала. Поэтому каждый электрический импульс, соответствующий интенсивности выходящего из торца луча, сравни вают с эталонным значением, соответ ствующим мгновенному положению светового луча, и по превышению этого значения судят о наличии дефектов. Эталонное значение вводят в накопитель. Эта форма выполнения рекомен дуется в том.случае, когда проверяется лишь один материал, например, один сорт стекла, так что полоса материала не претерпевает изменения из за состава и толщины. В этом случае достаточно зарегистрировать однажды эталонную кривую поглощения материала и ввести ее в накопитель. Под термином электронные накопители понимают полупроводниковые запоминающие устройства, различающиеся в зависимости от применяемой схемотехники. Помимо регистров сдвига могут применяться постоянные и операти ные накопители или программируемые накопители. Программируемые накопители представляют собой постоянные накопители, которые в зависимости от технологического процесса имеют требуемую конфигурацию в двоичном коде, что, например, может произво 684 диться путем выжига определенных соединений в полупроводниковой схеме. Это программирование нельзя вернуть в исходйое состояние, т.е. после пуска накопителя невозможно изменение однажды введенной информации и тем самым невозможно и нежелательно изменение его состояния. Как вторая возможность прО1раммирования накопителей используется емкость высокоизолированных стробирующих электродов, которые в результате ультрафиолетового облучения разряжают и вследг.твие повторного приложения соответствен-но высокого напряжения снова заряжают, т.е. могут программироваться. В логическом устройстве блока оценки сравнивают электрический импульс, соответствующий интенсивности выходящего из торца луча-, с эталонным значением, соответствующим мгновенному положению светового луча, и по превышенгоо этого значения судят оналичии дефектов. При этом можно использовать несколько программных накопителей, соответствующих различным кривым, т.е. различные полосы материала можно проверять согласно предварительному выбору подходящего накопителя. В этом случае целесообразно применять в качестве накопителя оперативные накопители, которые, могут программироваться. Введение эталонной ленты обеспечивает постоянное .получение точных значений, так как в качестве эталонной ленты применяется идентичная ле1чта материала. .Оценка импульсов осуществляется посредством триггерного порога. Для этого эталонная кривая поглощения вводится в программный накопитель. При использовании этого метода достигается абсолютная независимость от скорости, к тому же он не допускает колебаний. Применение нескольких программных накопителей дает возможность программировать проверку окращенных стекол. Дополнительное расположение одного фотоэлектронного умножителя пдоль контролируемой полосы прозрачного материала позволяет обнаруживать внутренние пузырьки. При этом фотоэлектронный умножитель расположен на уровне линии сканирования световым лучам поверхности материала, поскольку световой луч, попадающий на полосу стекла, отражается в разные стороны, отрезок, параллельный линии развертки, является кратчайшим отрез ком, гак что из всех точек, где световой луч выходит в зоне кромки материала, зона линии сканирования име ет наибольшее значение яркости и тем самым дает наиболее сильный и ясный сигнал. Свет, направляемый внутренним пузырьком или включением в материале, выходит на необработанной кромке полосы материала и здесь рассеивается Он идет как вбок, так и вверх и вниз так что его перехват при расположении фотоэлектронного умножителя толь ко сбоку сопряжен с трудное тями.Благодаря простому расположению зер кальной поверхности под продольной кромкой большая часть световой эне гии, выходящей из необработанного торца полосы материала, попадает на зеркало и отражается на расположенном над полосой материала фотоэлектронном умножителе, на который дополнительно попадает свет, выходящи Непосредственно вверх. Вследствие этого значит(гльно улучшается перехват света. Благодаря выполнению насечек на эталонной ленте при оценке число сигналов соответствует числу насечек. Каждьтй сигнал имеет свое значе ние в зависимости от расстояния до центра полосы материала, так как по мере приближения к концу эталонной ленты, т.е. к ее узкой стороне,поглощается меньше света и тем самым в фотоэлектронный умножитель поступает более сильный сигнал. Благодаря расположению насечек на одинаковом расстоянии одна от другой этот сигнал можно одновременно использовать для определения местоположения дефектов, причем интервал, равный.5-10 мм, позволяет достичь высокой степени точности пр выявлении дефектов Матированная полоса вдоль эталон ной ленты представляет собой поверх ность, образованную в результате пе коструйной обработки, или прозрачную клейкую ленту, нанесенную на эталонную ленту. Как поверхность пе -коструйной обработки, так и прозрач ная клейкая лента, расположенная под эталонной лентой, дают возможность для входа света в эталонную ленту и тем самым его передачи к концам и попадания в фотоэлектрон68умножитель. В отличие от ранее ный рассмотренных насечек в преобразователе не образуется токовый сигнал, а при попадании светового луча на эталонную ленту возникает определенное напряжение, величина которого меняется. Это напряжение является наименьшим тогда, когда световой луч достигает центра эталонной ленты, где имеет место самое сильное поглощение. По этой причине по обе стороны от эталонной ленты также установлены фотоэлектронные умножители, поскольку от одного края ленты материала до другого доходит лишь немного световой энергии. Характеристическая кривая умножителей берет таким образом свое начало для каждого из обоих умножителей в центре полосы материала и имеет при этом значение, которое чуть больще нуля и затем возрастает по мере приближения светового луча к краю полосы. Для оценки общей ширины полосы следует при этом учитывать результаты, полученные с обоих фотоэлектронных умножителей, в результате чего создается полная характеристическая кривая. На фиг. 1 изображена блок-схема устройства, на фиг. 2 - устройство с эталонной лентойJ на фиг. 3 - расположение зеркальной поверхности под продольной кромкой полосы} на фиг.4:отдельные сигналы от боковых фотоэлектронных умножителей в виде характеристической кривой; на фиг. 5 - кривая с сигналом ошибки, образующаяся в результате контрполярности кривой. Полоса материала I движется под блоком 2 сканирования с помощью валков 3, приводимых в действие от электродвигателя 4. Блок 2 сканирования включает фотоприемник 5 для отраженного света и фотоприемник 6 для пропускаемого света. Оба фотоприемника соединены с блоком 7 оценки, к которому подведены также фотоэлектронные умножители 8 и 9, расположенньте сбоку от полосы материала.1. Лазерный излучатель 10, находящийся в блоке 2 сканирования, имеет делитель I1 лучей, отражающий от вращающегося круглого зеркала 12 два луча 13 и 14. Луч 13 отражается в виде световой точки 15, луч 14 - в виде световой точки 16 и вследствие вращения круглого зеркала 12 в качестве сканирующего луча 17 проходит по всей ширине полосы материала 1. Луч 13, отраженный в виде точки 15, одновременно проходит над эталонной лентой 18 и через насечку 10 входит в нее. У концов 20 эталонной ленты 18 расположено по одному фотоэлектронному умножителю 21 и 22, которые принимают свет, выходящий из эталонной ленты 18, и передают его в блок 7оценки. Если в полосе материала 1 появляется дефект в виде внутреннего пузыр ,ка 23, то сканирующий луч 17, как отраженный сканирующий луч 24, не попадает на фотоприемник 5, в основ ном отводится, в качестве светового луча 25 и 26 проходит вдоль линии 27 сканирования к торцовой поверхнос ти 28 полосы материала 1, где он вхо дит в фотоэлектронные умножители 8и 9, которые направляют полученный сигнал в блок 7 оценки. Фотоэлектрон ные умножители соединены с блоком 7 оценки кабелем 29 или 30, фотоэлектронные умножители 21 и 22 - аналогично кабелем 31 и 32. Электрическая линия 33 проходит между фотоприемником 5 и блоком 7 оценки. Если сканирующий луч 17 попадает на внутренний пузырек 23, то свет отклоняется от внутреннего пузырька 23 и выходит в зоне торцовой поверхности 28 полосы материЕша 1. Поскольку выходящий свет не определен, то в зоне кромки полосы материала 1 на передвижной опоре 34 расположена установленная горизонтально зеркальная поверхность 35 и установленная вертикально зеркальная поверхность 36, причем обе поверхности установлены так, что они направляют падающий на них свет в фотоэлектронныйумножитель 8, расположенный над кром кой полосы материала. Частичный луч 13 образует на вравдающемся круглом зеркале 12 световую точку 16. Образованный ею эталонный луч 37 зондирует эталонную ленту 18 и через насечки 19 входит в нее. Тем самым через каждую насечку 19 в фотоэлектронном умножителе 21 производится сигнал, который регистрируется в блоке оценки и сравнивается с соответствующими значениями, определенными с помощью фотоэлектронных умножителей 8 и 9. При отсутствии 55 дефекта в полосе материала 1 определенные значения идентичны, т.е. друг от друга не отличаются. Аналогичным 1

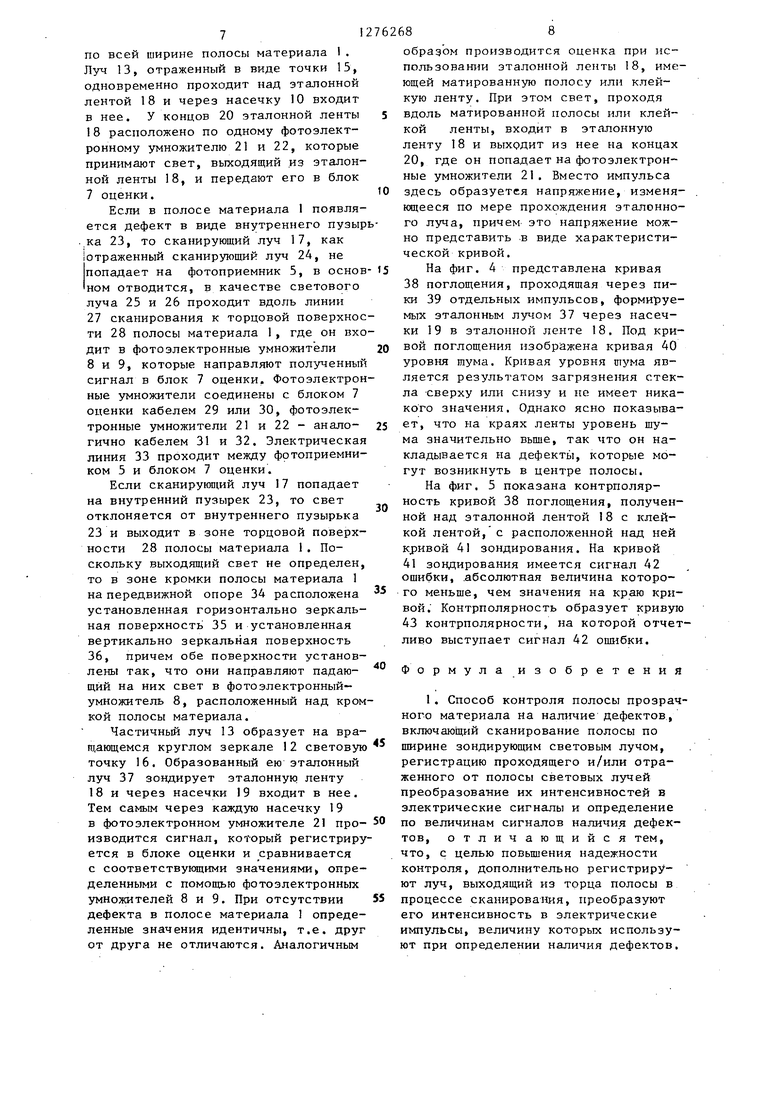

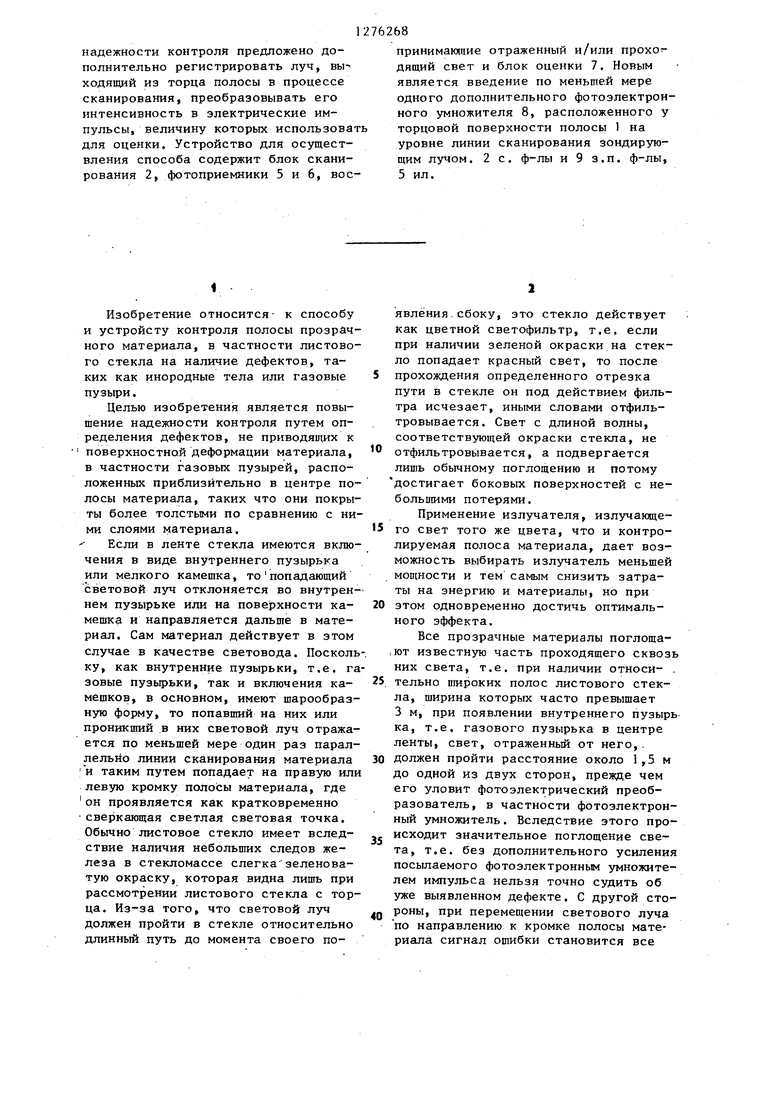

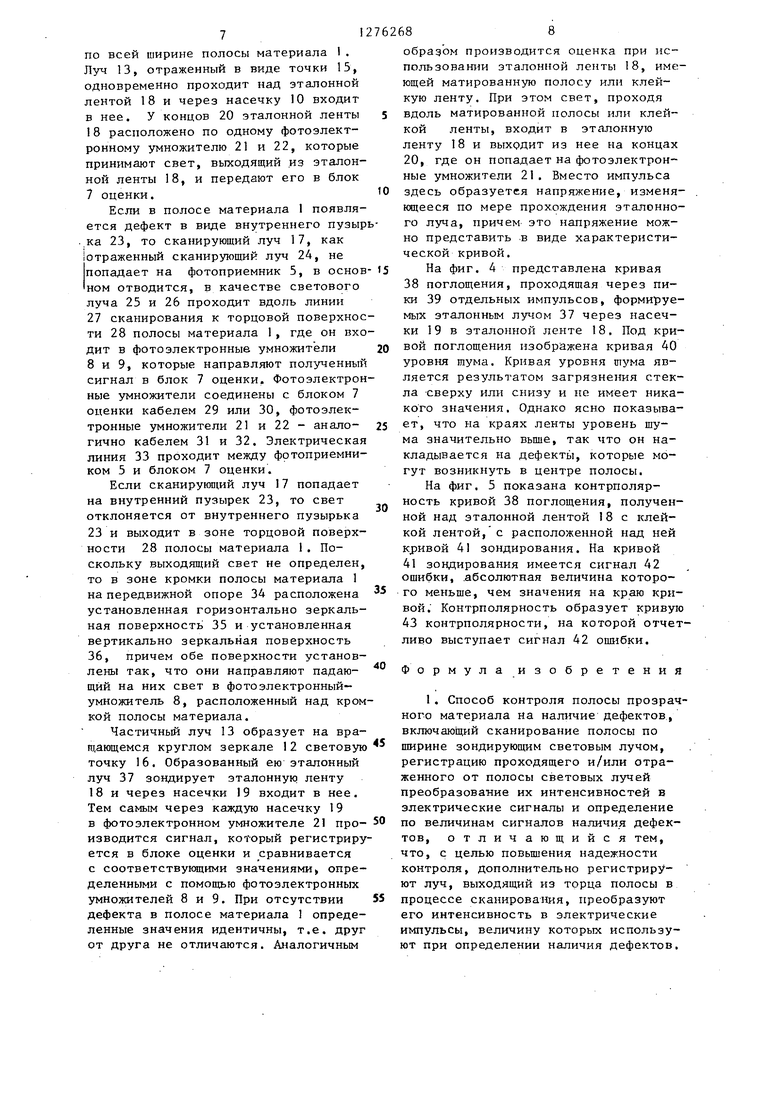

тов, отличающийся тем, что, с целью повьшения надежности контроля, дополнительно регистрируют луч, выходящий из торца полосы в процессе сканирования, преобразуют его интенсивность в электрические импульсы, величину которых используют при определении наличия дефектов. 88 образом производится оценка при использовании эталонной ленты 18, имеющей матированную полосу или клейкую ленту. При этом свет, проходя вдоль матированной полосы или клейкой ленты, входит в эталонную ленту 18 и выходит из нее на концах 20, где он попадает на фотоэлектронные умножители 21. Вместо импульса здесь образуется напряжение, изменякядееся по мере прохождения эталонного луча, причем это напряжение можно представить -в виде характеристической кривой. На фиг. 4 представлена кривая 38 поглощения, проходящая через пики 39 отдельных импульсов, формируемых эталонным лучом 37 через насечки 1 9 в эталонной ленте 18, Под кривой поглощения изображена кривая 40 уровня шума. Кривая уровня шума является результатом загрязнетшя стекла сверху или снизу и не имеет никакого значения. Однако ясно показывает, что на краях ленты уровень шума значительно выше, так что он накладывается на дефекты, которые могут возникнуть в центре полосы. На фиг. 5 показана контрполярность кривой 38 поглощения, полученной над эталонной лентой 18 с клейкой лентой, с расположенной над ней кривой 41 зондирования. На кривой 41 зондирования имеется сигнал 42 ощибки, .абсолютная величина которого меньще, чем значения на краю кривой. Контрполярность образует кривую 43 контрполярности, на которой отчетливо выступает сигнал 42 ощибки. Формула изобретения 1. Способ контроля полосы прозрачного материала на наличие дефектов, включающий сканирование полосы по ширине зондирующим световым лучом. регистрацию проходящего и/или отраженного от полосы С1зетовых лучей преобразование их интенсивностей в электрические сигналы и определение по величинам сигналов наличия дефек912.Способ по п. 1, отличающийся тем, что сканирование осуществляют световым лучом того же цвета, что и контролируемая полоса. 3.Способ по пп, I и 2, о т л и ч ающийс я тем, что электричес кий импульс, соответствующий интенсивности выходящего из торца луча, сравнивают с эталонным значением соответствующим мгновенному положению светового луча, и по превышению этого значения судят о наличии дефек тов. 4.Способ по пп. 1-3, отличающийся тем, что из зондиру гацего дуча дополнительно формируют контрольный световой луч, сканируют им эталонную бездефектную ленту мате риала, регистрируют свет, выходящий из торца эталонной ленты, преобразуют его интенсивность в электрический импульс, а наличие дефектов определяют путем сравнения эталонного импульса с импульсом, соответствующим интенсивности света, выходящего из торца контролируемой полосы. 5.Устройстводля кОНтроля полос прозрачного материала на наличие дефектов, содержащее блок сканирования полосы зондирующим световым лучом и фотоприемники, расположенные на пути отраженного и/или проходящего через полосу лучей, соединенные с блоком оценки, отличающееся тем, что, с целью повыщения надежнос ти контроля, в него дополнительно введен по меньшей мере один фотоэлек тронный умножитель, расположенный по крайней мере у одной торцовой поверх ности полосы. 810 6.Устройство по п. 5, о т л ич а ю щ е е с я тем, что фотоэлектронный умножитель расположен на уровне линии сканирования зондирующим световым лучом поверхности материала. 7.Устройство по п. 5, отличающееся тем, что в него дополнительно введена по меньшей мере одна зеркальная поверхность,расположенная под продольной кромкой полосы, а оптически связанный с ней фотоэлектронный умножитель расположен над продольной кромкой. 8. Устройство по пп. 5-7, отличающееся тем, что в него дополнительно введена эталонная лента из бе-здефектного материала, соответствующая контролируемой полосе по толщине, цвету и составу или идентична ей, длина которой равна ширине полосы, и фотоэлектронные умножители, расположенные у концов ленты. 9. Устройство по п. 8, отличающееся тем, что эталонная лента снабжена насечками, расположенными на одинаковом расстоянии друг от друга параллельно контролируемой полосе. 10. Устройство по п. 9, отличающееся тем, что насечки расположены на расстоянии друг от друга 5-10 мм. 11. Устройство по п. 8, отличающееся тем, что эталонная лента снабжена матированной полосой вдоль всей длины. Приоритет по пунктам:29.07.81 по пп. 1, 2, 5, 6 22.06.82 по пп. 3, 4, 7-11.

//ЩУ///////7А

1

Фиг.З

Y//////////////////////y y/v y y/ yZ

фиг.

Фиг. 5

| ППГ ИНДАСТРИЗ, ИНК»(Соединенные Штаты Америки) | 0 |

|

SU316262A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШАТУННО-ПОРШНЕВАЯ ГРУППА | 2008 |

|

RU2411407C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-07—Публикация

1982-07-28—Подача