Изобретение относится к устройствам для разделения газожи/дкостной смеси, .может быть использовано в нефтяной и других отраслях промышленности и является усовершенствованием устройства по авт.св. № 1212468.

Цель изобретения - увеличение надежности работы устройства за счет сглаживания гидравлического -удара при пробковых режимах течения газе- жидкостной смеси.

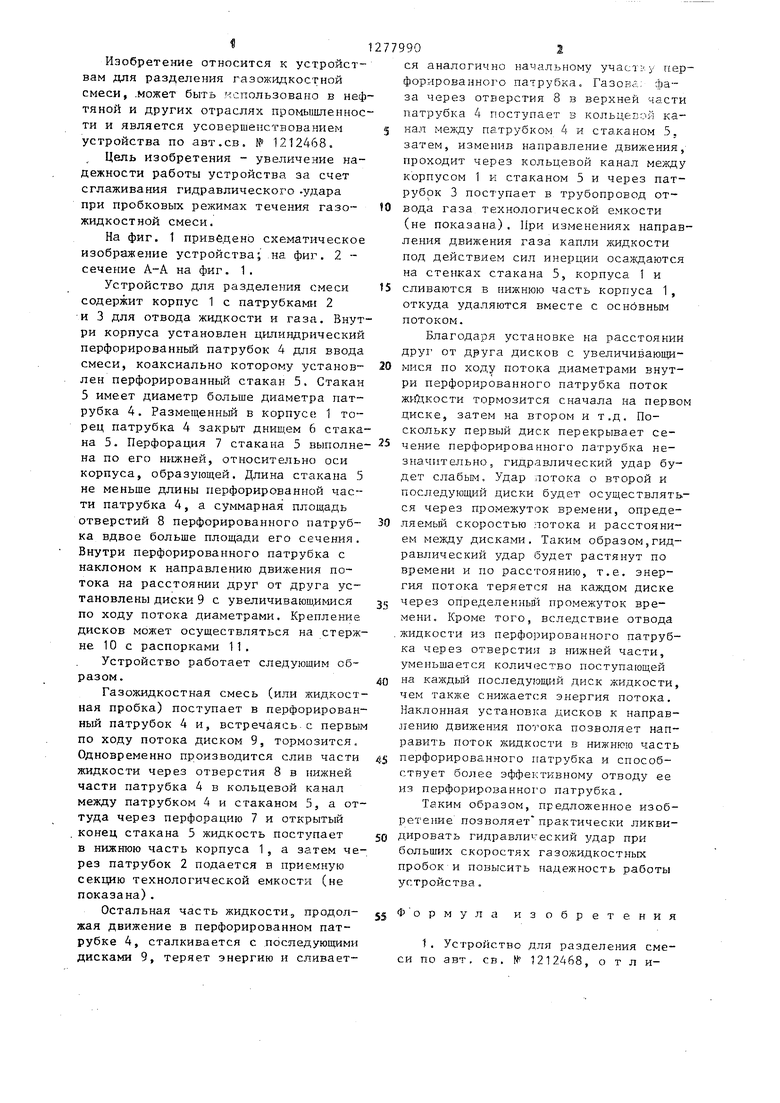

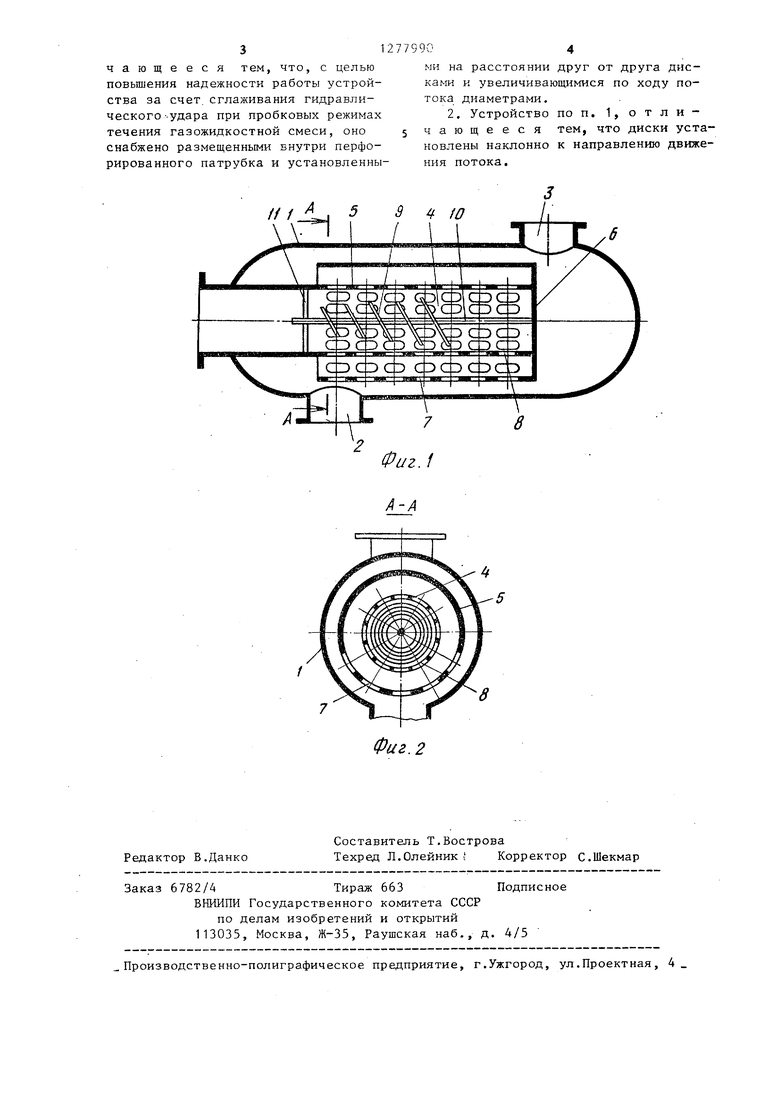

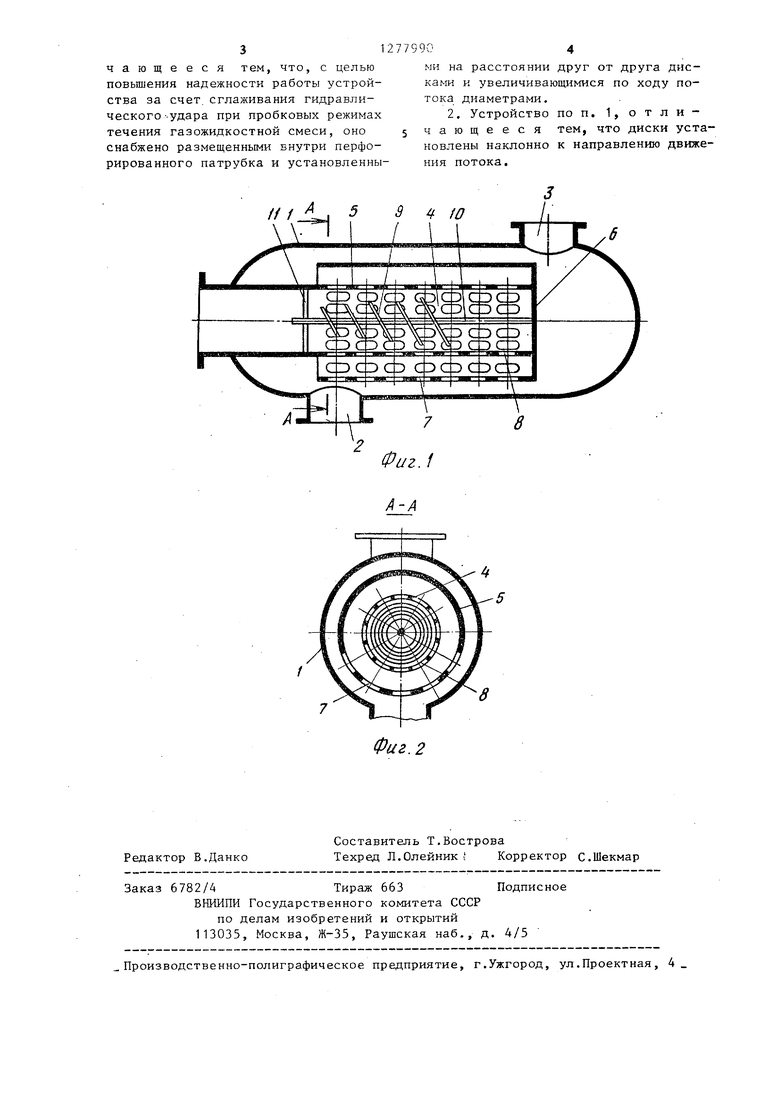

На фиг. 1 приведено схематическое изображение устройства; .на фиг. 2 - сечение А-А на фиг. 1.

Устройство для разделения смеси содержит корпус 1 с патрубками 2 и 3 для отвода жидкости и газа. Внутри корпуса установлен цилиндрический перфорированньй патрубок 4 для ввода смеси, коаксиально которому установ- лен перфорированный стакан 5, Стакан 5 имеет диаметр больше диаметра патрубка 4. Размещенньш в корпусе; 1 торец патрубка 4 закрыт днищем 6 стакана 5. Перфорация 7 стакана 5 выполне- на по его нижней, относительно оси корпуса, образующей. Длина стакана 5 не меньше длины перфорированной части патрубка 4, а суммарная площадь отверстий 8 перфорированного патруб- ка вдвое больше площади его сечения. Внутри перфорированного патрубка с наклоном к направлению движения потока на расстоянии друг от друга установлены диски 9 с yвeличивaюш iмиcя по ходу потока диаметрами. Крепление дисков может осуществляться на стержне 10 с распорками 11.

Устройство работает следующим образом.

Газожидкостная смесь (или жидкостная пробка) поступает в перфорированный патрубок 4 и, встречаясь с первым по ходу потока диском 9, тормозится. Одновременно производится слив части жидкости через отверстия 8 в нижней части патрубка 4 в кольцевой канал между патрубком 4 и стаканом 5, а оттуда через перфорацию 7 и открытый конец стакана 5 жидкость поступает в нижнюю часть корпуса 1, а затем через патрубок 2 подается в приемную секцию технологической емкост (не показана) .

Остальная часть жидкости, продол- жая движение в перфорированном патрубке 4, сталкивается с лоследуюпщми дисками 9, теряет энергию и сливается аналогично начальному участ;-. у перфорированного патрубка. Газовг, фаза через отверстия 8 в верхней части патрубка 4 поступает Б кольцевой канал меязду патрубком 4 и стаканом 5. затем, изменив направление движения, проходит через кольцевой канал между корпусом 1 и стаканом 5 и через патрубок 3 поступает в трубопровод отвода газа технологической емкости (не показана). При изменениях направления движения газа капли жидкости под действием сил инерции осаждаются на стенках стакана 5, корпуса 1 и сливаются в нижнюю часть корпуса 1, откуда удаляются вместе с оснбвным потоком.

Благодаря установке на расстоянии друг от друга дисков с увеличивающимися по ходу потока диаметрами внутри перфорированного патрубка поток жидкости тормозится сначала на перво диске, затем на втором и т.д. Поскольку первый диск перекрывает сечение перфорированного патрубка незначительно, гидравлический удар будет слабым. Удар потока о второй и последующий диски будет осуществляться через промежуток времени, опреде- ляемьй скоростью потока и расстоянием между дисками. Таким образом,гидравлический удар будет растянут по времени и по расстоянию, т.е. энергия потока теряется на каждом диске через определенны - тромежуток времени. Кроме того, вследствие отвода Ж -1Дкости из перфо эирован ого патрубка через отверстия в нижней части, уменьшается колиЧ(гство поступающей на каждьй последующий диск жидкости, чем также снижается Э ергия потока. Наклонная установка дисков к направлению движения потока позволяет направить поток жидксзсти в нижнюю часть перфорированного патрубка и способствует более эффективному отводу ее из перфорированног о патрубка.

Таким образом, предложенное изобретение позволяет практически ликвидировать гидравлический удар при скоростях газожидкостньпх пробок и повысить надежность работы устройства.

Ф ормула изобретения

1. Устройство для разделения смеси по авт. св. № 1212468, о т л ичающееся тем, что, с целью повышения надежности работы устройства за счет, сглаживания гидравлического --удара при пробковых режимах течения газожидкостной смеси, оно снабжено размещенными внутри перфорированного патрубка и установленны12779904

ми на расстоянии друг от друга дисками и увеличивающимися по ходу потока диаметрами.

2, Устройство по п. 1, отличающееся тем, что диски установлены наклонно к направлению движения потока.

///

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сепарации газа | 1990 |

|

SU1754145A1 |

| Сепаратор | 1986 |

|

SU1386246A1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2006 |

|

RU2311946C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА В СКВАЖИНЕ | 1999 |

|

RU2162140C1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА ЭЖЕКЦИОННЫЙ (ВАРИАНТЫ) | 2006 |

|

RU2299756C1 |

| Газожидкостный сепаратор | 2015 |

|

RU2614699C1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА (ВАРИАНТЫ) | 2006 |

|

RU2304455C1 |

| ГАЗОЖИДКОСТНОЙ СЕПАРАТОР | 2015 |

|

RU2597604C1 |

| СЕПАРАТОР | 1998 |

|

RU2139126C1 |

Изобретение относится к устройствам для разделения газожидкостной смеси. Цель изобретения - увеличение надежности устройства в работе за счет сглаживания гидравлического удара при пробковых режимах течения газожидкостной смеси. Устройство содержит перфорированный патрубок, со- осно с которым размещен перфорированный стакан. Внутри перфорированного патрубка на расстоянии друг от друга размещены диски с увеличивающимися по ходу потока диаметрами причем диски установлены наклонно к направлению движения потока. Предложенное решение обеспечивает постепенное сглаживание гидравлического удара по длине аппарата и повышение надежности устройства в работе. 1 з.п.. ф-лы, 2 ил. (Л с: N9 -J OD 00

8

Редактор В.Данко

Составитель Т.Вострова

Техред Л.Олейник Корректор С.Шекмар

Заказ 6782/4Тираж 663Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг. 2

| Устройство для разделения смеси | 1984 |

|

SU1212468A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-23—Публикация

1985-08-06—Подача