Изобретение относится к устройствам для сепарации газов и может быть использовано в химической, нефтяной и других отраслях промышленности.

Цель изобретения - повышение надежности работы устройства за счет сглаживания гидравлического удара при пробковых режимах течения газожидкостной смеси.

Поставленная цель достигается тем, что в устройстве для сепарации газа, включающем корпус с патрубками подачи смеси и отвода жидкости и газа, перфорированную трубку с соосно укрепленным перфорированным стаканом, укрепленный к трубке центральный стержень с последовательно размещенными на нем с зазорами дисками, последние установлены с возможностью осевого перемещения и укреплены между собой витыми цилиндрическими пружинами, соосно размещенными на стержне, причем жесткость со стороны входного патрубка принята наименьшей, а с противоположной стороны - наибольшей При этом

целесообразно, чтобы диски были снабжены по периметру косыми радиальными прорезями. Целесообразно также, чтобы прорези смежных дисков были направлены под противоположным углом к продольной оси. При этом диски могут быть снабжены попарно размещенными патрубками с загнутыми концами, направленными с зазором друг против друга.

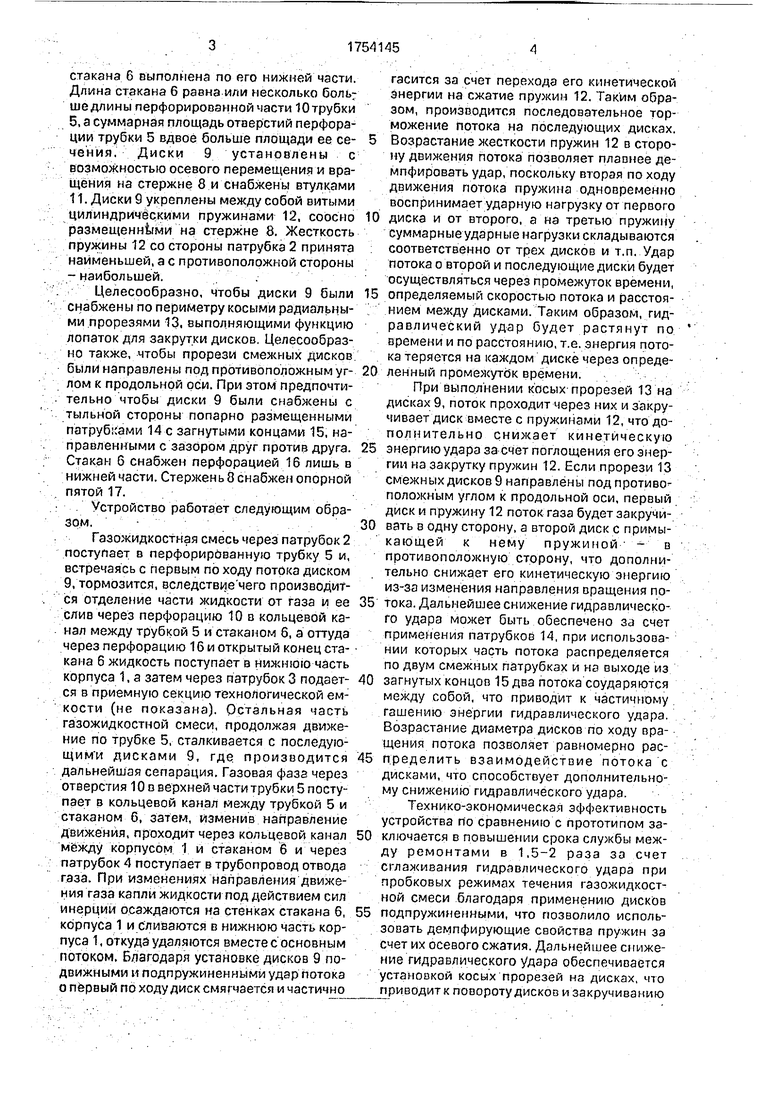

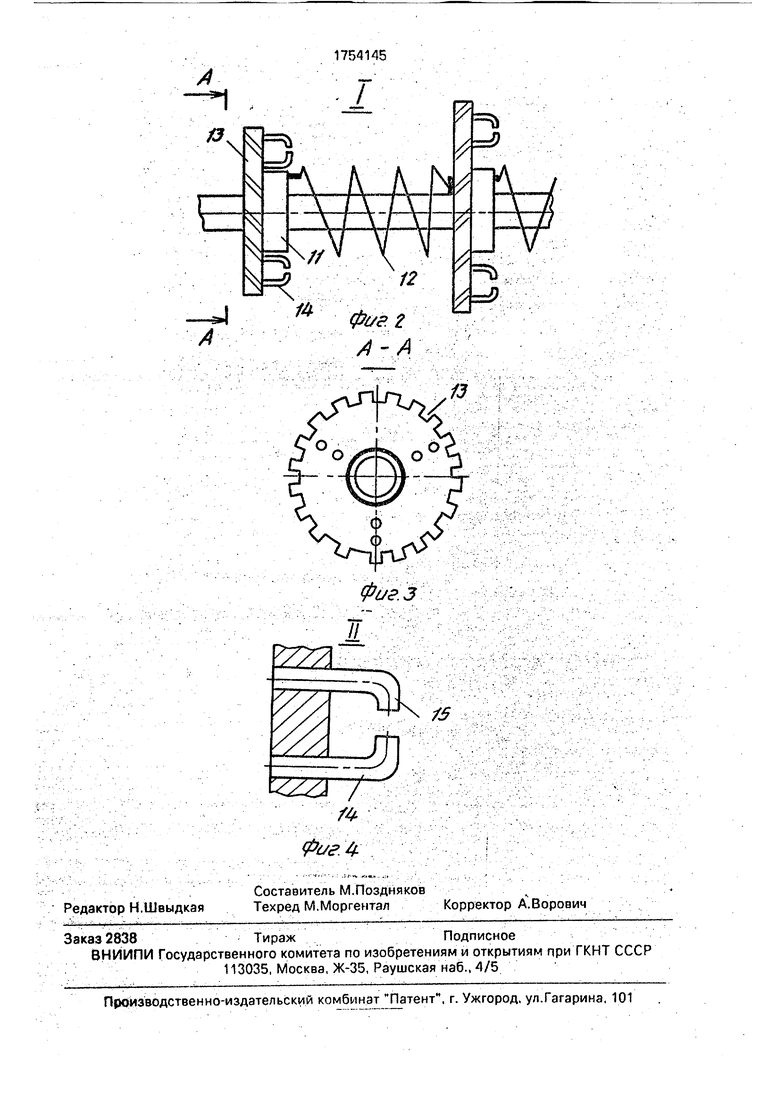

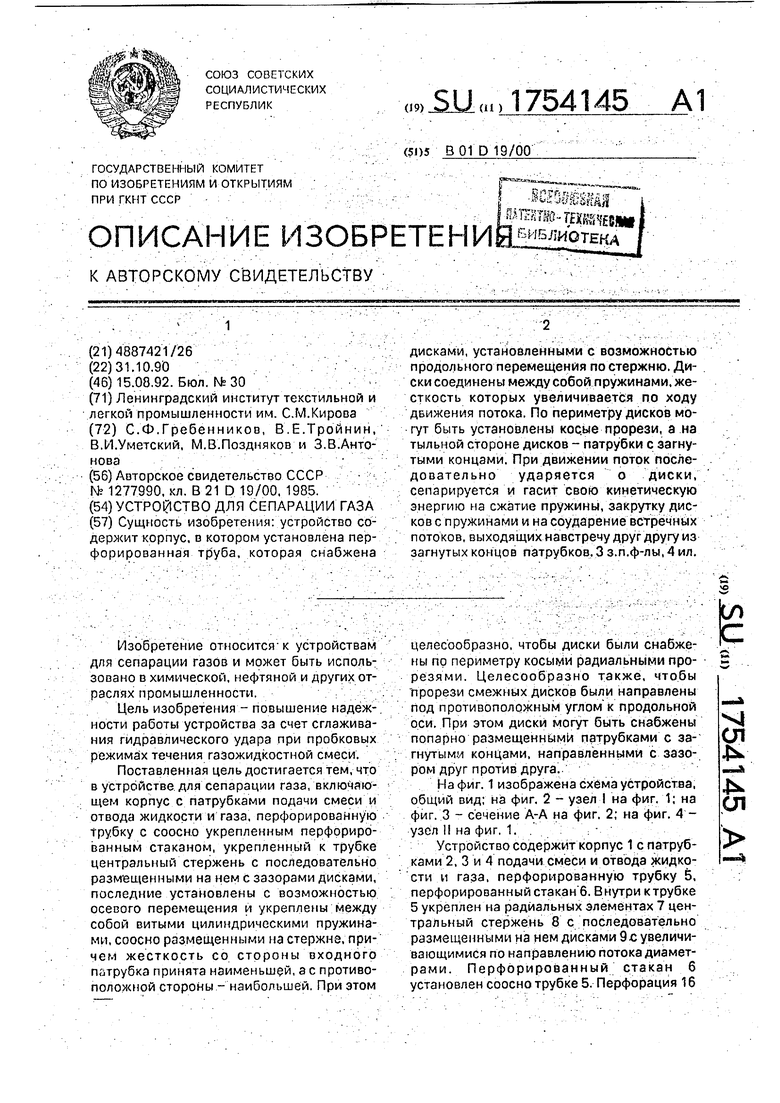

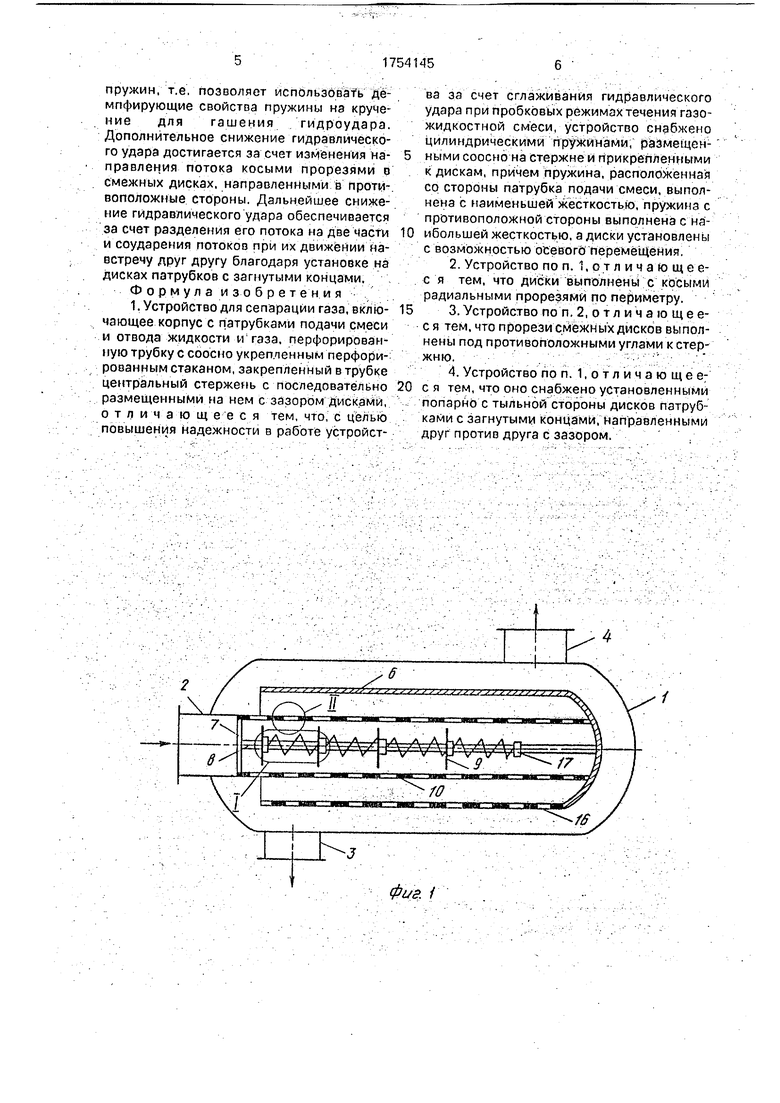

На фиг. 1 изображена схема устройства, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - узел I на фиг. 1.

Устройство содержит корпус 1 с патрубками 2, 3 и 4 подачи смеси и отвода жидкости и газа, перфорированную трубку 5, перфорированный стакан 6. Внутри ктрубке 5 укреплен на радиальных элементах 7 центральный стержень 8 с последовательно размещенными на нем дисками 9с увеличивающимися по направлению потока диамет- рами. Перфорированный стакан 6 установлен соосно трубке 5. Перфорация 16

Я

4

А

4 01

стакана 6 выполнена по его нижней части. Длина стакана 6 равна или несколько боль;- ше длины перфорированной части Ютрубки 5, а суммарная площадь отверстий перфорации трубки 5 вдвое больше площади ее се- чения. Диски 9 установлены с возможностью осевого перемещения и вращения на стержне 8 и снабжены втулками 11. Диски 9 укреплены между собой витыми цилиндрическими пружинами 12, соосно размещенными на стержне 8. Жесткость пружины 12 со стороны патрубка 2 принята наименьшей, а с противоположной стороны - наибольшей.

Целесообразно, чтобы диски 9 были снабжены по периметру косыми радиальными прорезями 13, выполняющими функцию лопаток для закрутки дисков. Целесообразно также, чтобы прорези смежных дисков были направлены под противоположным уг- лом к продольной оси. При этом предпочтительно чтобы диски 9 были снабжены с тыльной стороны попарно размещенными патрубками 14 с загнутыми концами 15, направленными с зазором друг против друга. Стакан б снабжен перфорацией 16 лишь в нижней части. Стержень 8 снабжен опорной пятой 17.

Vcтpoйcтвo работает следующим образом.

Газожидкостная смесь через патрубок 2 поступает в перфорированную трубку 5 и, встречаясь с первым по ходу потока диском 9, тормозится, вследствие чего производится отделение части жидкости от газа и ее слив через перфорацию 10 в кольцевой канал между трубкой 5 и стаканом б, а оттуда через перфорацию 16 и открытый конец ста- капа 6 жидкость поступает в нижнюю часть корпуса 1. а затем через патрубок 3 подает- ся в приемную секцию технологической емкости (не показана). Остальная часть газожидкостной смеси, продолжая движение по трубке 5, сталкивается с последующими дисками 9, где производится дальнейшая сепарация. Газовая фаза через отверстия 10 в верхней части трубки 5 поступает в кольцевой канал между трубкой 5 и стаканом б, затем, изменив направление движения, проходит через кольцевой канал между корпусом 1 и стаканом 6 и через патрубок 4 поступает в трубопровод отвода газа. При изменениях направления движения газа капли жидкости под действием сил инерции осаждаются на стенках стакана 6, корпуса 1 и сливаются в нижнюю часть корпуса 1, откуда удаляются вместе с основным потоком. Благодаря установке дисков 9 подвижными и подпружиненными удар потока о первый по ходу диск смягчается и частично

гасится за счет перехода его кинетической энергии на сжатие пружин 12. Таким образом, производится последовательное торможение потока на последующих дисках. Возрастание жесткости пружин 12 в сторону движения потока позволяет плавнее демпфировать удар, поскольку вторая по ходу движения потока пружина одновременно воспринимает ударную нагрузку от первого диска и от второго, а на третью пружину суммарные ударные нагрузки складываются соответственно от трех дисков и т.п. Удар потока о второй и последующие диски будет осуществляться через промежуток времени, определяемый скоростью потока и расстоянием между дисками. Таким образом, гидравлический удар будет растянут по времени и по расстоянию, т.е. энергия потока теряется на каждом диске через определенный промежутбк времени.

При выполнении косых прорезей 13 на дисках 9, поток проходит через них и закручивает диск вместе с пружинами 12, что до- полнительно снижает кинетическую энергию удара за счет поглощения его энергии на закрутку пружин 12. Если прорези 13 смежных дисков 9 направлены под противоположным углом к продольной оси, первый диск и пружину 12 поток газа будет закручивать в одну сторону, а второй диск с примыкающей к нему пружиной - в противоположную сторону, что дополнительно снижает его кинетическую энергию из-за изменения направления вращения потока. Дальнейшее снижение гидравлического удара может быть обеспечено за счет применения патрубков 14, при использовании которых часть потока распределяется по двум смежных патрубках и на выходе из загнутых концов 15 два потока соударяются между собой, что приводит к частичному гашению энергии гидравлического удара. Возрастание диаметра дисков по ходу вращения потока позволяет равномерно распределить взаимодействие потока с дисками, что способствует дополнительному снижению гидравлического удара.

Технико-экономическая эффективность устройства по сравнению с прототипом заключается в повышении срока службы между ремонтами в 1.5-2 раза за счет сглаживания гидравлического удара при пробковых режимах течения газожидкостной смеси благодаря применению дисков подпружиненными, что позволило использовать демпфирующие свойства пружин за счет их осевого сжатия. Дальнейшее снижение гидравлического Удара обеспечивается установкой косых прорезей на дисках, что приводит к повороту дисков и закручиванию

пружин, т.е. позволяет использовать демпфирующие свойства пружины на кручение для гашения гидроудара. Дополнительное снижение гидравлического удара достигается за счет изменения направления потока косыми прорезями в смежных дисках, направленными в противоположные стороны. Дальнейшее снижение гидравлического удара обеспечивается за счет разделения его потока на две части и соударения потоков при их движении навстречу друг другу благодаря установке на дисках патрубков с загнутыми концами. Формула изобретения 1. Устройство для сепарации газа, включающее корпус с патрубками подачи смеси и отвода жидкости и газа, перфорированную трубку с соосно укреппенным перфорированным стаканом,закрепленный в трубке центральный стержень с последовательно размещенными на нем с зазором Дисками, отличающееся тем, что, с целью повышения надежности в работе устройства за счет сглаживания гидравлического удара при пробковых режимах течения газожидкостной смеси, устройство снабжено цилиндрическими пружинами, размещенными соосно на стержне и прикрепленными к дискам, причем пружина, расположенная со стороны патрубка подачи смеси, выполнена с наименьшей жесткостью, пружина с противоположной стороны выполнена с наибольшей жесткостью, а диски установлены с возможностью осевого перемещения.

2. Устройство по п. 1,отличающее- с я тем, что диски выполнены с косыми радиальными прорезями по периметру.

3. Устройство по п. 2, о т л и ч а ю ще е- ся тем, что прорези смежных дисков выполнены под противоположными углами к стержню.

4. Устройство по п. 1,отличающеес я тем, что оно снабжено установленными попарно с тыльной стороны дисков патрубками с загнутыми концами, направленными друг против друга с зазором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения смеси | 1985 |

|

SU1277990A1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА (ВАРИАНТЫ) | 2016 |

|

RU2641133C1 |

| СЕПАРАТОР | 1998 |

|

RU2139126C1 |

| Аппарат для мокрой очистки газов | 1990 |

|

SU1733056A1 |

| Сепаратор | 1986 |

|

SU1386246A1 |

| Газораспределительное устройство | 2019 |

|

RU2716769C1 |

| СЕПАРАЦИОННЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕМЕНТ | 2016 |

|

RU2650985C2 |

| ГАЗОВЫЙ СЕПАРАТОР | 2002 |

|

RU2236580C1 |

| Газопромыватель | 1986 |

|

SU1344394A1 |

| СЕПАРАТОР ГАЗОВЫЙ ВИХРЕВОГО ТИПА | 2006 |

|

RU2311946C1 |

Сущность изобретения: устройство содержит корпус, в котором установлена перфорированная труба, которая снабжена дисками, установленными с возможностью продольного перемещения по стержню. Диски соединены между собой пружинами, жесткость которых увеличивается по ходу движения потока. По периметру дисков могут быть установлены косые прорези, а на тыльной стороне дисков - патрубки с загнутыми концами. При движении поток последовательно ударяется о диски, сепарируется и гасит свою кинетическую энергию на сжатие пружины, закрутку дисков с пружинами и на соударение встречных потоков, выходящих навстречу друг другу из загнутых концов патрубков. 3 з.п.ф-лы, 4 ил.

у V V V Y -

fO

фиг. 1

Фиг.З

15

| Устройство для разделения смеси | 1985 |

|

SU1277990A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-15—Публикация

1990-10-31—Подача