Изобретение относится к исследованию прочностных свойств материалов и .может быть использовано для оценки поврежденности материала.

Целью изобретения является повыше- 5 дом (время обработки 3 мин, диаметр

ние достоверности оценки путем учета физических причин развития поврежденности.

Способ осуществляют следующим образом.

Образцы материала делят на две группы. Образцы одной группы подвергают поверхностной обработке, напри|- мер пластическому упрочнению, а обto Обе группы образцов циклически нагружают на испытательной установке УМЭ-10 ТМ. При этом осуществляют контроль состояния поверхности образцов с помощью метящего вещества.

разцы другой группы являются эталон- 15 Перед нанесением метящего вещества

ными.

На поверхности образцов обеих групп выполняют металлографические шлифы и регистрируют состояние поверхности материала. Затем циклически нагружают образцы обеих групп в одинаковых режимах и при этом контролируют состояние поверхности с помощью метящего вещества, проникающего в полости усталостных трещин, образующихся при циклическом нагруже- нии.

В зависимости от количества N циклов нагружения по полученным меткам регистрируют скорость р образования зародышей микротрещин, частоту Ug образования микротрещин из зародышей и -скорость Лд распространения микротрещин. Для этого используют микроскоп, выявляют места зарождения .трещин, устанавливают зависимость изменения их количества и средней длины растущих трещин от числа N циклов нагружения.

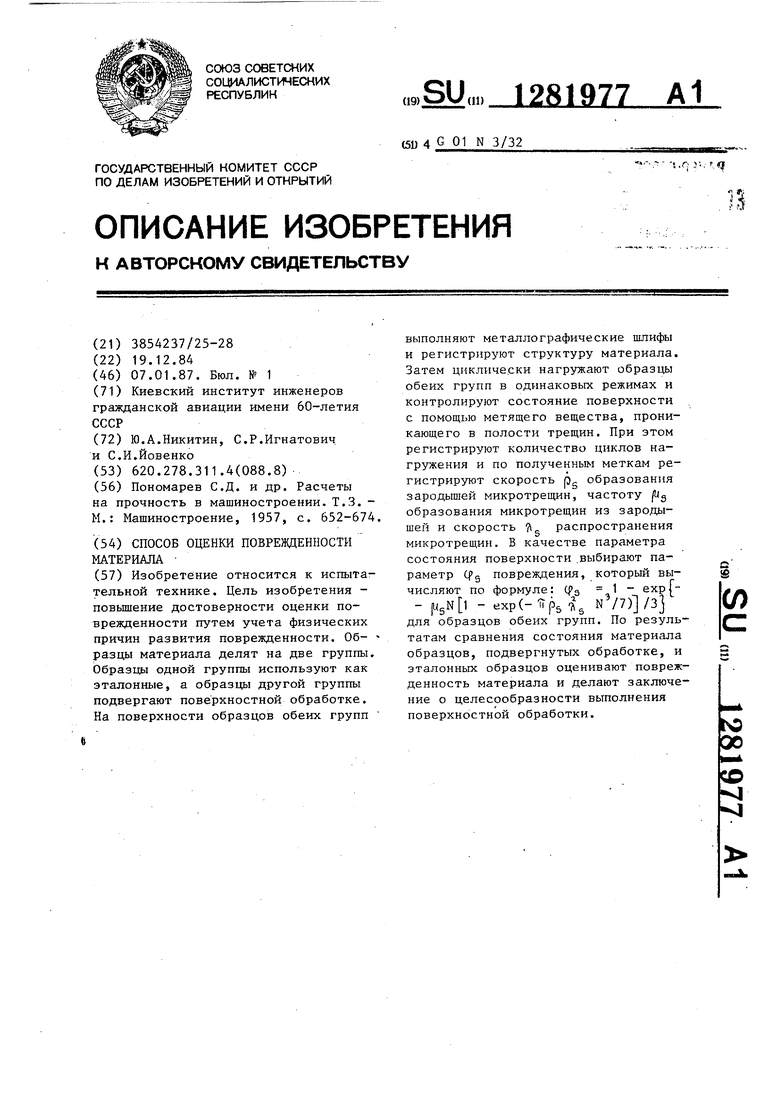

В качестве параметра состояния по .верхности образцов определяют параметр q)g повреждения, который вычисляют по формуле

С| „ 1-ехр

-Wl-exp(-lp,N3)

Параметр cfg вычисляют для образцов, -подвергавшихся поверхностной обработке, и для образцов эталонной группы и по результатам сравнения состояния образцов этих групп оценивают поврежденность материала и делают заключение о целесообразности проведения поверхностной обработки.

Пример. Образцы из жаропрочного сплава ЭИ-698ВД делят на две группы. Для каждой группы фиксируют исходное состояние поверхности с псмощью металлографического анализа Затем одну группу образцов подвергают пластическому поверхностному упрочнению пневмодробеструйным метошариков из СтШХ - 15 0,2 мм, скорость полета шариков 80 м/с), а другую группу образцов используют как эталонную.

Обе группы образцов циклически нагружают на испытательной установке УМЭ-10 ТМ. При этом осуществляют контроль состояния поверхности образцов с помощью метящего вещества.

Перед нанесением метящего вещества

5

0

5

. М на поверхность сначала наносили

жидкость К, которую затем удаляют масляно-керосиновой смесью (30%

трансформаторного масла и 70% керо- 0 сина).

При нагружении асимметричным циклом (() -510 МПа) получены следующие результаты.

Для образцов, подвергнутых поверхностной обработке, pg 5,1-10 1/мм2, цикл;(, 1/цикл; мм/цикл. Количество циклов до разрушения (при 3TOMCpg 6,5 ) Np 10250. Для эталонных образцов этому режиму нагружения соответствует pg 8, 6 1СГ 1/мм2-«цикл, ,7102 1/цикл; -iVg 510 мм/цикл; Ср 0,9. Количество циклов до разрушения N,,3700. I

Выполненная оценка показывает, что поверхностная обработка существенно снижает поврежденность и почти в три раза повышает долговечность 0 материала.

Формула изобретения

Способ оценки поврежденности мате- 5 риала, по которому образцы материала делят на две группы, образцы одной группы используют как эталонные, а образцы другой группы подвергают поверхностной обработке, циклически Q нагружают образцых обеих групп в одинаковых режимах до образования трещин, контролируют состояние поверхности материала и по результатам сравнения состояния материала образ- 5 цов подвергнутых обработке и эталонных образцов оценивают поврежденность материала, отличающийся тем, что, с целью повышения достоверности оценки путем

3

учета физических причин развития по- врежденности, до нагружения образцов обеих групп на их поверхности выполняют металлографические шлифы и регистрируют структуру материала, контроль состояния поверхности осуществляют с помощью метящего вещества, проникающего в полости трещин, регистрируют количество N циклов нагружения -и по полученным мет9774

кам регистрируют скорость р образования зародьшей микротрещин, частоту Kg образования микротрещин из зародышей и скорость Дц распространения микротрещин, а в качестве параметра состояния поверхности определяют параметр tp повреждения, который вычисляют по формуле

(f. 1-exp Ь

JsN

1-exp(-|p,;N3)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения повреждаемости материала | 1988 |

|

SU1504561A1 |

| Способ определения повреждаемости материала | 1988 |

|

SU1582066A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ МЕТАЛЛИЧЕСКИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ ОБРАТНОГО КЛАПАНА ГИДРОРЕЗНОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2534003C1 |

| Способ контроля усталостной повреждаемости элементов конструкции | 1988 |

|

SU1580218A1 |

| Способ исследования поверхностного слоя | 1986 |

|

SU1385004A1 |

| Способ оценки остаточного ресурса конструкции | 1989 |

|

SU1651151A1 |

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ ХРУПКОГО МАТЕРИАЛА ПРОТИВ ЭРОЗИИ | 2007 |

|

RU2348026C1 |

| Акустоэмиссионный способ определения границ стадий усталостного разрушения изделий | 1990 |

|

SU1747942A1 |

| Способ создания усталостной трещины заданной длины | 1989 |

|

SU1730562A1 |

| Способ определения предела длительной прочности | 1982 |

|

SU1113704A1 |

Изобретение относится к испытательной технике. Цель изобретения - повьш1ение достоверности оценки по- врежденности путем учета физических причин развития поврежденности. Об- - разцы материала делят на две группы. Образцы одной группы используют как эталонные, а образцы другой группы подвергают поверхностной обработке. На поверхности образцов обеих групп выполняют металлографические шлифы и регистрируют структуру материала. Затем циклически нагружают образцы обеих групп в одинаковых режимах и контролируют состояние поверхности с помощью метящего вещества, проникающего в полости трещин. При этом регистрируют количество циклов на- гружения и по полученным меткам регистрируют скорость pg образования зародышей микротрещин, частоту /Ug образования микротрещин из зародышей и скорость 1 распространения микротрещин. В качестве параметра состояния поверхности выбирают параметр Срд повреждения, который вычисляют по формуле: (f ч - ехр(- р5 Л5 N /7)/3 для образцов обеих групп. По результатам сравнения состояния материала образцов, подвергнутых обработке, и эталонных образцов оценивают повреж- денность материала и делают заключение о целесообразности выполнения поверхностной обработки. (Л со ч|

| Пономарев С.Д | |||

| и др | |||

| Расчеты на прочность в машиностроении | |||

| Т.З | |||

| - М.: Машиностроение, 1957, с | |||

| Оконное сигнальное приспособление | 1923 |

|

SU652A1 |

Авторы

Даты

1987-01-07—Публикация

1984-12-19—Подача