Изобретение относится к способам разделения парогазовых смесей и устройствам для их осуществления и может найти, применение в химической технологии.

Цель изобретения - уменьшение потерь парогазовой смеси и повышение степени разделения.

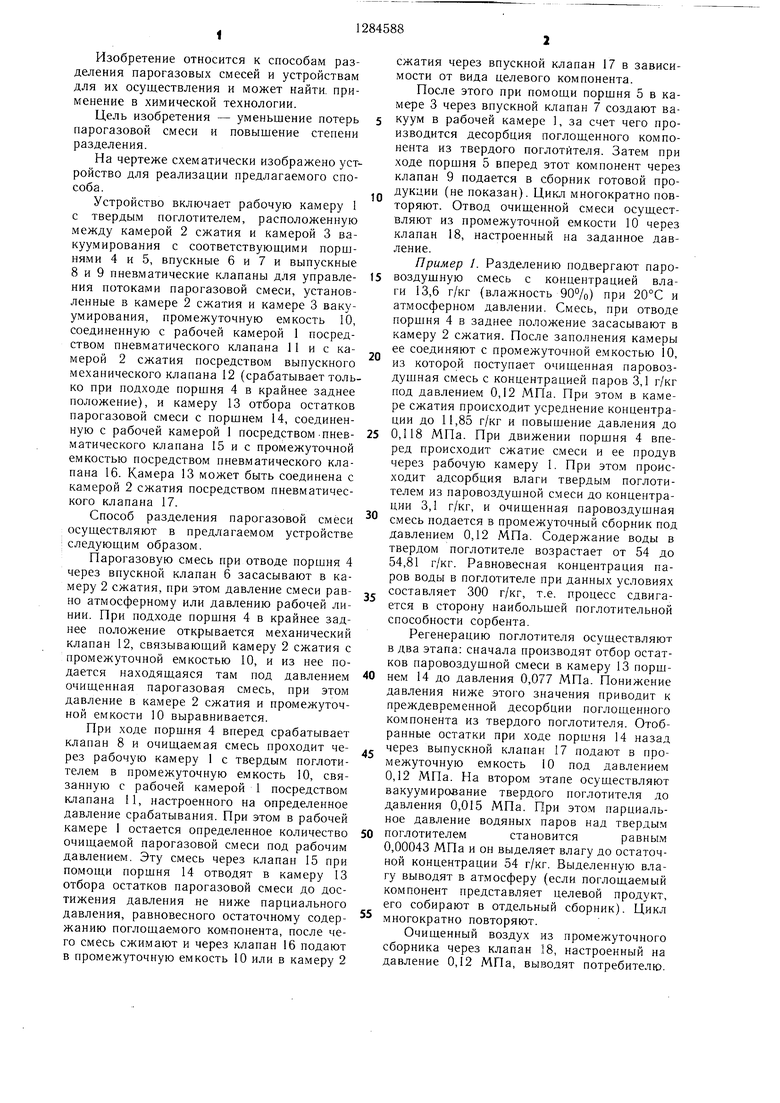

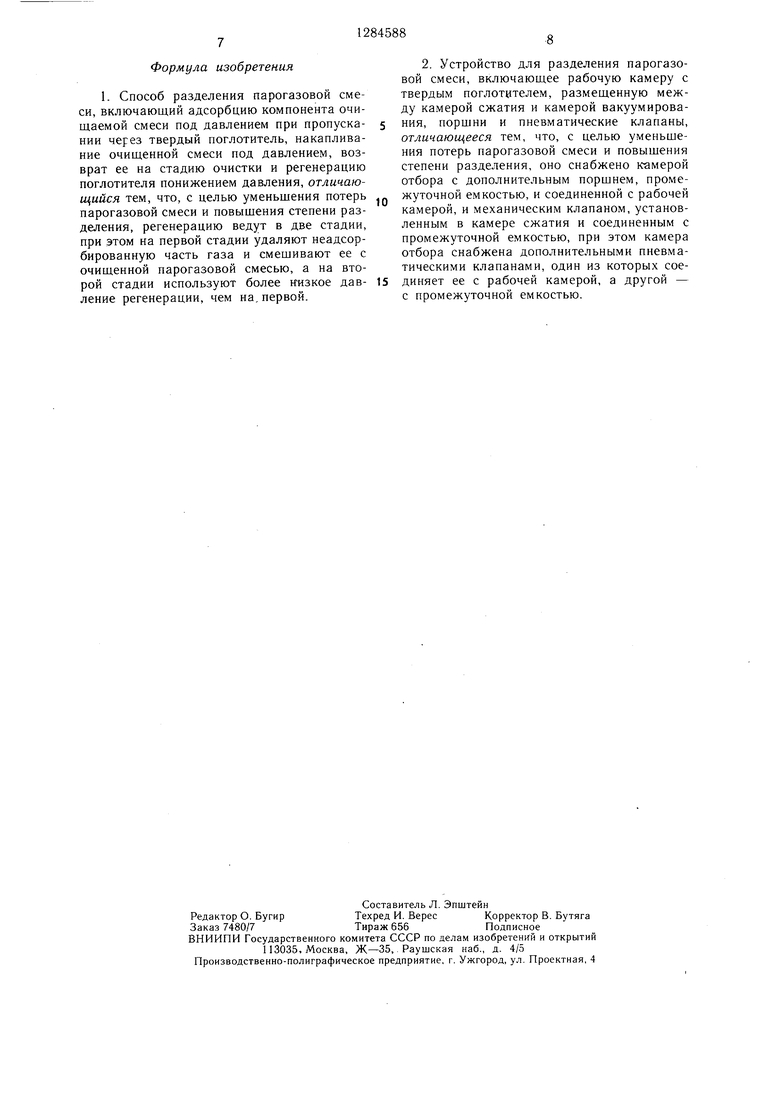

На чертеже схематически изображено устройство для реализации предлагаемого способа.

Устройство включает рабочую камеру 1 с твердым поглотителем, расположенную между камерой 2 сжатия и камерой 3 ва- куумирования с соответствующими поршнями 4 и 5, впускные 6 и 7 и выпускные 8 и 9 пневматические клапаны для управления потоками парогазовой смеси, установленные в камере 2 сжатия и камере 3 ваку- умирования, промежуточную емкость 10, соединенную с рабочей камерой 1 посредством пневматического клапана 11 и с камерой 2 сжатия посредством выпускного механического клапана 12 (срабатывает только при подходе поршня 4 в крайнее заднее положение), и камеру 13 отбора остатков парогазовой смеси с поршнем 14, соединенную с рабочей камерой 1 посредством-пневматического клапана 15 и с промежуточной емкостью посредством пневматического клапана 16. Камера 13 может быть соединена с камерой 2 сжатия посредством пневматического клапана 17.

Способ разделения парогазовой смеси осуществляют в предлагаемом устройстве : следующим образом.

Парогазовую смесь при отводе поршня 4 через впускной клапан 6 засасывают в камеру 2 сжатия, при этом давление смеси равно атмосферному или давлению рабочей линии. При подходе поршня 4 в крайнее заднее положение открывается механический клапан 12, связывающий камеру 2 сжатия с промежуточной емкостью 10, и из нее подается находящаяся там под давлением очишенная парогазовая смесь, при этом давление в камере 2 сжатия и промежуточной емкости 10 выравнивается.

При ходе поршня 4 вперед срабатывает клапан 8 и очищаемая смесь проходит через рабочую камеру 1 с твердым поглотителем в промежуточную емкость 10, связанную с рабочей камерой 1 посредством клапана 11, настроенного на определенное давление срабатывания. При этом в рабочей камере 1 остается определенное количество очищаемой парогазовой смеси под рабочим давлением. Эту смесь через клапан 15 при помощи поршня 14 отводят в камеру 13 отбора остатков парогазовой смеси до достижения давления не ниже парциального давления, равновесного остаточному содержанию поглощаемого комтзопента, после чего смесь сжимают и через клапан 16 подают в промежуточную емкость 10 или в камеру 2

5

0

5

0

0

5

0

5

сжатия через впускной клапан 17 в зависимости от вида целевого компонента.

После этого при помощи поршня 5 в камере 3 через впускной клапан 7 создают вакуум в рабочей камере 1, за счет чего производится десорбция поглощенного компонента из твердого поглотителя. Затем при ходе поршня 5 вперед этот компонент через клапан 9 подается в сборник готовой продукции (не показан). Цикл многократно повторяют. Отвод очищенной смеси осуществляют из промежуточной емкости 10 через клапан 18, настроенный на заданное давление.

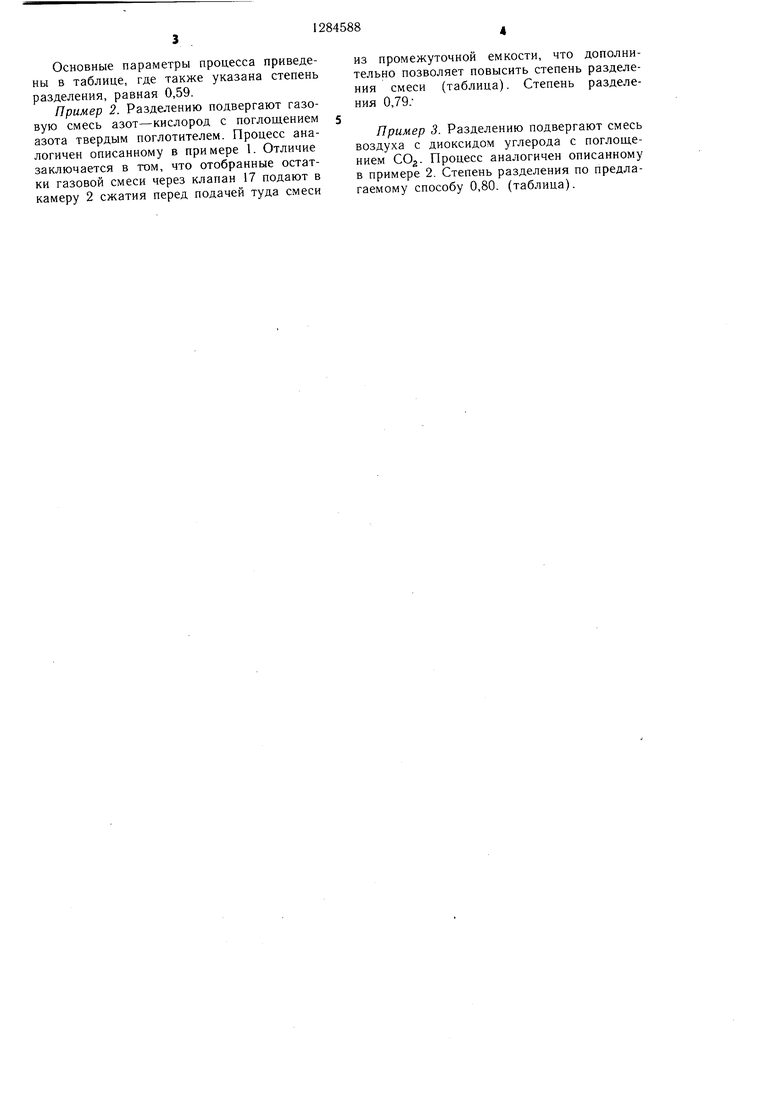

Пример 1. Разделению подвергают паровоздушную смесь с концентрацией влаги 13,6 г/кг (влажность 90%) при 20°С и атмосферном давлении. Смесь, при отводе порщня 4 в заднее положение засасывают в камеру 2 сжатия. После заполнения камеры ее соединяют с промежуточной е.мкостью 10, из которой поступает очишенная паровоздушная смесь с концентрацией паров 3,1 г/кг под давлением 0,12 МПа. При этом в камере сжатия происходит усреднение концентрации до 11,85 г/кг и повышение давления до 0,118 МПа. При движении поршня 4 вперед происходит сжатие смеси и ее продув через рабочую камеру 1. При этом происходит адсорбция влаги твердым поглотителем из паровоздушной смеси до концентрации 3,1 г/кг, и очищенная паровоздушная смесь подается в промежуточный сборник под давлением 0,12 МПа. Содержание воды в твердом поглотителе возрастает от 54 до 54,81 г/кг. Равновесная концентрация паров воды в поглотителе при данных условиях составляет 300 г/кг, т.е. процесс сдвигается в сторону наибольшей поглотительной способности сорбента.

Регенерацию поглотителя осушествляют в два этапа: сначала производят отбор остатков паровоздушной смеси в камеру 13 поршнем 14 до давления 0,077 МПа. Понижение давления ниже этого значения приводит к преждевременной десорбции поглощенного компонента из твердого поглотителя. Отобранные остатки при ходе поршня 14 назад через выпускной клапан 17 подают в промежуточную емкость 10 под давлением 0,12 МПа. На втором этапе осушествляют вакуумирование твердого поглотителя до давления 0,015 МПа. При этом парциальное давление водяных паров над тверды.м поглотителемстановитсяравным

0,00043 МПа и он выделяет влагу до остаточной концентрации 54 г/кг. Выделенную влагу выводят в атмосферу (если поглощаемый компонент представляет целевой продукт, его собирают в отдельный сборник). Цикл многократно повторяют.

Очищенный воздух из промежуточного сборника через клапан 18, настроенный на давление 0,12 МПа, выводят потребителю.

Основные параметры процесса приведены в таблице, где также указана степень разделения, равная 0,59.

Пример 2. Разделению подвергают газовую смесь азот-кислород с поглощением азота твердым поглотителем. Процесс аналогичен описанному в примере 1. Отличие заключается в том, что отобранные остатки газовой смеси через клапан 17 подают в камеру 2 сжатия перед подачей туда смеси

из промежуточной емкости, что дополнительно позволяет повысить степень разделения смеси (таблица). Степень разделения 0,79;

Пример 3. Разделению подвергают смесь воздуха с диоксидом углерода с поглощением COj. Процесс аналогичен описанному в примере 2. Степень разделения по предлагаемому способу 0,80. (таблица).

Формула изобретения

1. Способ разделения парогазовой смеси, включающий адсорбцию компонента очищаемой смеси под давлением при пропуска- НИИ через твердый поглотитель, накапливание очищенной смеси под давлением, возврат ее на стадию очистки и регенерацию поглотителя понижением давления, отличающийся тем, что, с целью уменьшения потерь парогазовой смеси и повыщения степени разделения, регенерацию ведут в две стадии, при этом на первой стадии удаляют неадсорбированную часть газа и смещивают ее с очищенной парогазовой смесью, а на второй стадии используют более н-изкое дав- ление регенерации, чем на, первой.

2. Устройство для разделения парогазовой смеси, включающее рабочую камеру с твердым поглотителем, размещенную между камерой сжатия и камерой вакуумирова- ния, порщни и пневматические клапаны, отличающееся тем, что, с целью уменьще- ния потерь парогазовой смеси и повышения степени разделения, оно снабжено камерой отбора с дополнительным порщнем, промежуточной емкостью, и соединенной с рабочей камерой, и механическим клапаном, установленным в камере сжатия и соединенным с промежуточной емкостью, при этом камера отбора снабжена дополнительными пневматическими клапанами, один из которых соединяет ее с рабочей камерой, а другой - с промежуточной емкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛАВЛИВАНИЯ ПАРОВ НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408852C2 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| Устройство для разделения парогазовой смеси | 1988 |

|

SU1556723A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2011 |

|

RU2456236C1 |

| КОМПЛЕКС ДЛЯ ДОБЫЧИ НЕФТИ | 2008 |

|

RU2377397C1 |

| СПОСОБ РАБОТЫ ПАРОГАЗОВОГО ТУРБИННОГО ДВИГАТЕЛЯ И ДВИГАТЕЛЬ | 2015 |

|

RU2583493C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ОХЛАЖДАЮЩЕЙ ВОДЫ В КАЧЕСТВЕ РАБОЧЕГО ТЕЛА В РОТОРНОМ ДВИГАТЕЛЕ И РОТОРНЫЙ ДВИГАТЕЛЬ | 2002 |

|

RU2234613C2 |

| ТЕПЛОВОЙ ДВИГАТЕЛЬ И СПОСОБ РАБОТЫ ТЕПЛОВОГО ДВИГАТЕЛЯ | 2010 |

|

RU2440499C1 |

| ПАРОГАЗОВЫЙ ГЕНЕРАТОР ДЛЯ ДОБЫЧИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2014 |

|

RU2558031C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391523C2 |

Изобретение относится к химической технологии, может быть использовано для разделения парогазовых смесей на компоненты и позволяет уменьшить потери парогазовой смеси и повысить степень разделения. Очищаемую парогазовую смесь под давлением пропускают через твердый поглотитель, например силикагель, цеолит или активный уголь. Очиш,енную смесь накапливают под давлением и возвращают ее на стадию очистки, регенерацию поглотителя ведут в два этапа понижением давления, при этом сначала неадсорбированную часть газа удаляют из емкости с поглотителем и смещивают ее с очищенной парогазовой смесью, затем дополнительно снижают давление и удаляют десорбат из системы или собирают его в дополнительную емкость. Устройство для разделения парогазовой смеси предлагаемым способом снабжено промежуточной емкостью 10, соединенной с рабочей камерой посредством пневматического клапана и с камерой сжатия 2 посредством механического клапана 12, и камерой отбора остатков парогазовой смеси 13 с поршнем, соединенной с рабочей камерой 1 и с промежуточной емкостью 10 посредством пневматических клапанов. 2 с. ф-лы. 1 ил., 1 табл. (Л ю t8 Ю 00 4i СД 00 00

Авторы

Даты

1987-01-23—Публикация

1984-05-21—Подача