Изобретение относится к неразру- шающему контролю материалов с помощью ультразвука.

Цель изобретения - повьшгение производительности контроля и точности определения координат дефектов,

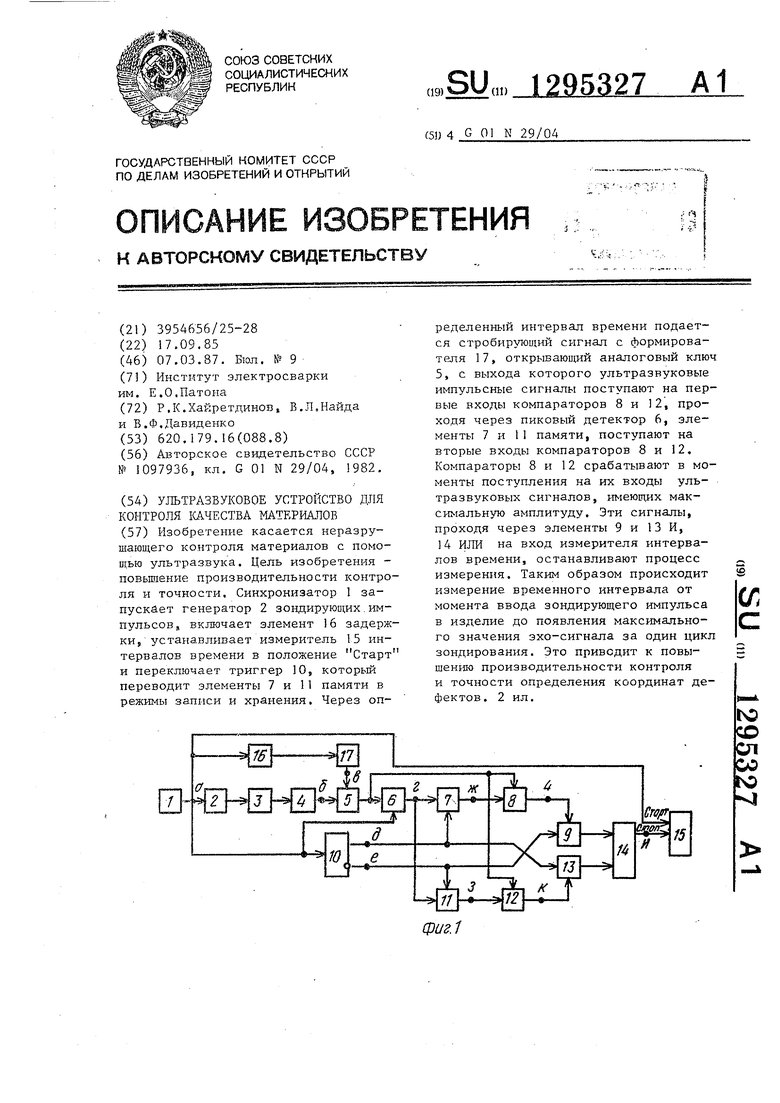

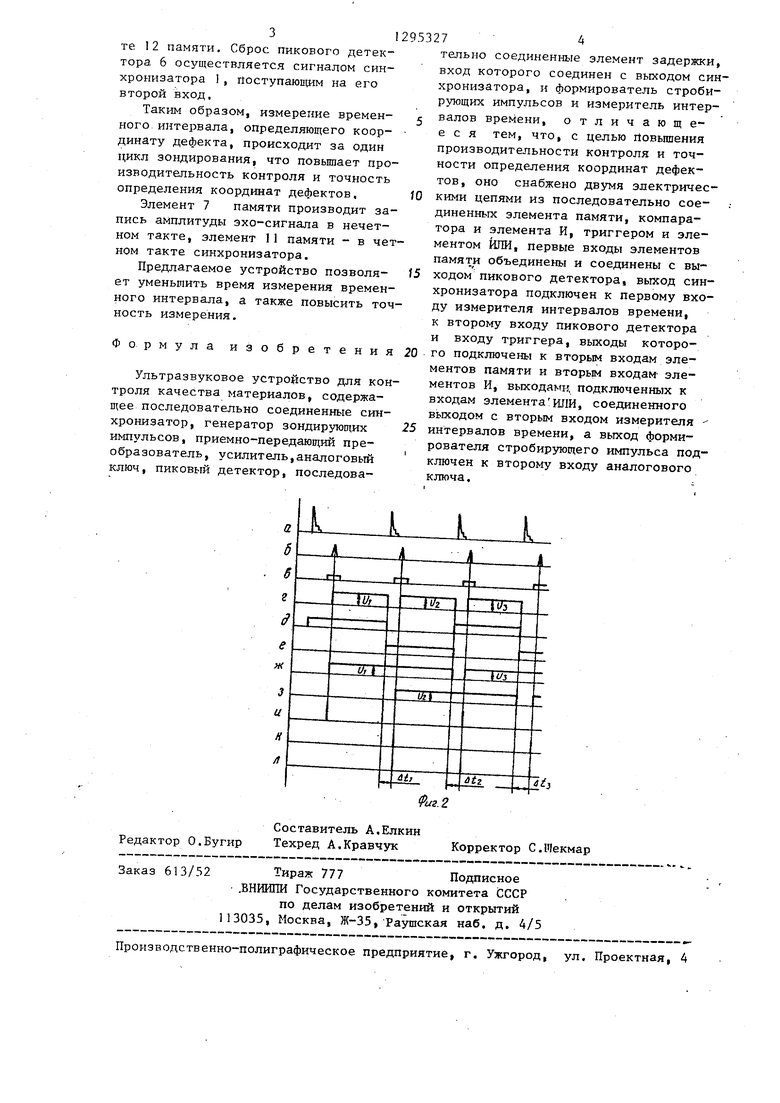

На фиг, 1 приведена структурная схема предлагаемого устройстваj на фиг, 2 - временная диаграмма работы устройства.

Устройство содержит последовательно соединенные синхронизатор 1, генератор 2 зондирующего импульса, приемно-передающий преобразователь 3, усилитель 4, аналоговый ключ 5 и

пиковый детектор 6, а также элемент 7 памяти компаратор 8, элемент И 9, счетный триггер 10, элемент 11 памяти, компаратор 12 и элемент И 13.

Счетный триггер 10 подключен к входам элементов 7 и II памяти и элементам И 9 и 13, Выходы элементов И 9 и 13 подключены к входам элемента ИЛИ 14, а выход элемента ИЛИ 14 соединен с входом измерителя 15 интервалов времени.

Кроме того, последовательно соединены элемент 16 задержки и формирователь 17 стробируюпщк импульсов, выход которого соединен с входом аналогового ключа 5.

Устройство работает следующим образом.

Синхронизатор запускает генератор 2 зондирующих импульсов, обеспечивающих возбуждение ультразвуковых колебаний. Протедтие контролируемое изделие, импульсы ультразвуковых колебаний воспринимаются приемно передающим преобразователем 3 и с его выхода поступают на вход усилителя 4. С выхода усилителя 4 уси- ленньй по амплитуде сигнал подается на вход аналогового ключа 5.

Одновременно синхронизатор 1 включает элемент 16 задержки, устанавливает измеритель 15 интервалов вре-- мени в положение Старт и переключает триггер 10, который переводит элементы 7 и 11 памяти в режимы записи и хранения соответственно. Через интервал времени, зависящий от начала зоны контролируемого участка, сигнал с выхода элемента 16 задержки подается на вход формирователя 17 стробирующего импульса, длительность которого определяется зоной контроля.

Строб с выхода формирователя 17 открывает аналоговый ключ 5, сигнал с выхода которого подается на пиковый детектор 6 и на вторые входы компарато15ов 8 и 12. Амплитуда сигнала с выхода пикового детектора 6 подается на входы элементов 7 и 11 памяти.

Так как элемент 7 памяти находится в режиме Запись, а элемент 11 памяти - в режиме Хранение, амплитуда сигнала запоминается элементом

7памяти и подается на первый вход компаратора 8. Одновременно на вторые входы компараторов 8 и 12 подается видеосигнал с выхода аналогового ключа 5.

Порог срабатывания компараторов

8и 12 определяется амплитудой сиг- налов элементов 7 и 11 памяти.

Уровень видеосигнала с выхода аналогового ключа 5 превышает значение сигнала с выхода элементов 7 и 11 (затухание амплитуды сигнала на величину U при хранении в элементах памяти и пиковом детекторе),

Поэтому ко1Л1араторы 8 и 12 срабатывают при поступлении видеосигнала на их вторые входы, превыиающе- го по величине на величину д сигнал на их первых входах.

Сигнал с выхода компаратора 8 поступает на вход элемента И 9, а с выхода компаратора 12 - на вход

элемента И 13.

Триггер 10 поочередно включает элементы 9 и 13, а также поочередно переключает элементы 7 и 11 памяти из режима записи в режим хранения, и наоборот.

При включении элемента И 9 через элемент ИЛИ 14 вырабатывается сигнал Стоп, поступающий на второй вход измерителя 15 интервалов

времени, т.е. происходит измерение временного интервала от момента ввода зондирующего импульса в изделие до появления максимального значения эхо-сигнала (отраженного от дефекта, записанного в элементе 7 памяти) .

При включении элемента И- 13 через элемент ИЛИ 14 вырабатывается сигнал Стоп, т.е. происходит измерение временного интервала от момента ввода зондирующего импульса в изделие до появления максимального значения эхо-сигнала (отраженного от дефекта), записанного в элемен- ,

те 12 памяти. Сброс пикового детектора 6 осуществляется сигналом синхронизатора I , гюступаюпщм на его второй вход.

Таким образом, измерение временного интервала, определяющего коор- динату дефекта, происходит за один цикл зондирования, что повышает производительность контроля и точность определения координат дефектов.

Элемент 7 памяти производит запись амплитуды эхо-сигнала в нечетном такте, элемент 11 памяти - в четном такте синхронизатора.

Предлагаемое устройство позволяет уменьшить время измерения временного интервала, а также повысить точность измерения.

Формула изобретения

Ультразвуковое устройство для контроля качества материалов, содержащее последовательно соединенные синхронизатор, генератор зондирующих импульсов, приемно-передающий преобразователь, усилитель,аналоговый ключ, пиковый детектор, последова

Редактор О.Бугир Заказ 613/32

Составитель А.Елкин Техред А.Кравчук

Корректор С.Ш

Тираж 777Подписное

.ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. д. 4/5

Производственно

-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

fO

20

тельно соединенные элемент задержки, вход которого соединен с выходом синхронизатора, и формирователь строби- рующих импульсов и измеритель интервалов времени, отличающееся тем, что, с целью йовьшения производительности контроля и точности определения координат дефектов, оно снабжено двумя электрическими цепями из последовательно соединенных элемента памяти, компаратора и элемента И, триггером и элементом ИЛИ, первые входы элементов памяти объединены и соединены с вы15 ходом пикового детектора, выход синхронизатора подключен к первому входу измерителя интервалов времени, к второму входу пикового детектора и входу триггера, выходы которого подключены к вторым входам элементов памяти и вторьм входам- элементов И, выходам подключенных к входам элемента ШШ, соединенного выходом с вторым входом измерителя -25 интервалов времени, а выход формирователя стробирующего импульса под ключен к второму входу аналогового ключа.

Корректор С.Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковое устройство для контроля качества материалов | 1987 |

|

SU1430879A1 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1087884A1 |

| Ультразвуковой эхо-импульсный толщиномер | 1990 |

|

SU1781538A1 |

| Устройство выборки акустических сигналов | 1990 |

|

SU1716422A1 |

| Способ ультразвукового контроля изделий | 1978 |

|

SU987509A1 |

| Ультразвуковой дефектоскоп | 1988 |

|

SU1566283A1 |

| Ультразвуковое устройство для контроля сварных соединений | 1987 |

|

SU1430878A1 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1281992A1 |

| Ультразвуковой толщиномер | 1987 |

|

SU1493867A2 |

| Ультразвуковой дефектоскоп | 1990 |

|

SU1744636A1 |

Изобретение касается неразрушающего контроля материалов с помощью ультразвука. Цель изобретения - повышение производительности контроля и точности. Синхронизатор 1 запускает генератор 2 зондируюп;их. импульсов, включает элемент 16 задержки, устанавливает измеритель 15 интервалов времени в положение Старт и переключает триггер 10, который переводит элементы 7 и 11 памяти в режимы записи и хранения. Через определенный интервал времени подается стробируюищй сигнал с формирователя 17, открывающий аналоговый ключ 5, с выхода которого ультразвуковые импульсные сигналы поступают на первые входы компараторов 8 и 12, проходя через пиковый детектор 6, зле- менты 7 и 11 памяти, поступают на вторые входы компараторов 8 и 12, Компараторы 8 и 12 срабатывают в моменты поступления на их входы ультразвуковых сигналов, имеющих мак- сиьшльную амплитуду. Эти сигналы, проходя через элементы 9 и 13 И, 14 ИЛИ на вход измерителя интервалов времени, останавливают процесс измерения. Таким образом происходит измерение временного интервала от момента ввода зондирующего импульса в изделие до появления максимального значения эхо-сигнала за один цикл зондирования. Это приводит к повышению производительности контроля и точности определения координат дефектов, 2 ил. (Л с

| Ультразвуковое устройство для контроля качества материалов | 1982 |

|

SU1097936A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-03-07—Публикация

1985-09-17—Подача