1

Изобретение относится к области обработки материалов и может быть

использовано в кузнечно-штамповочном производстве.

Целью изобретения является повыше- ние точности измерения температуры и повышение качества обработки материалов.

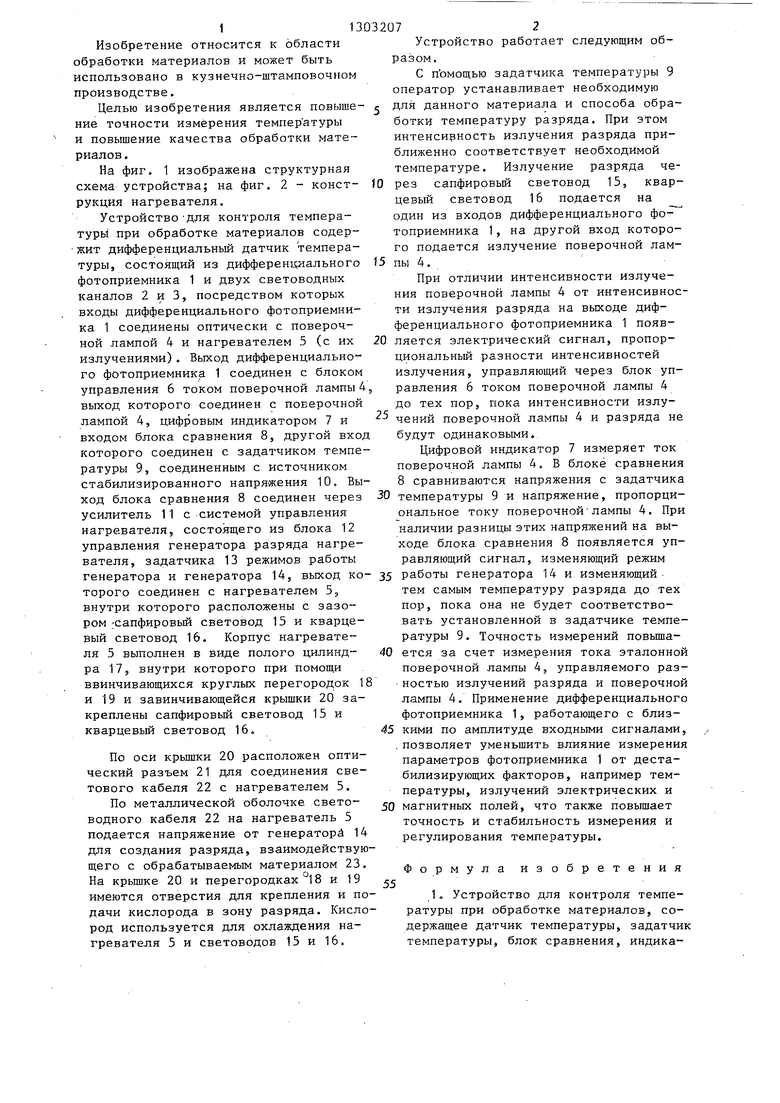

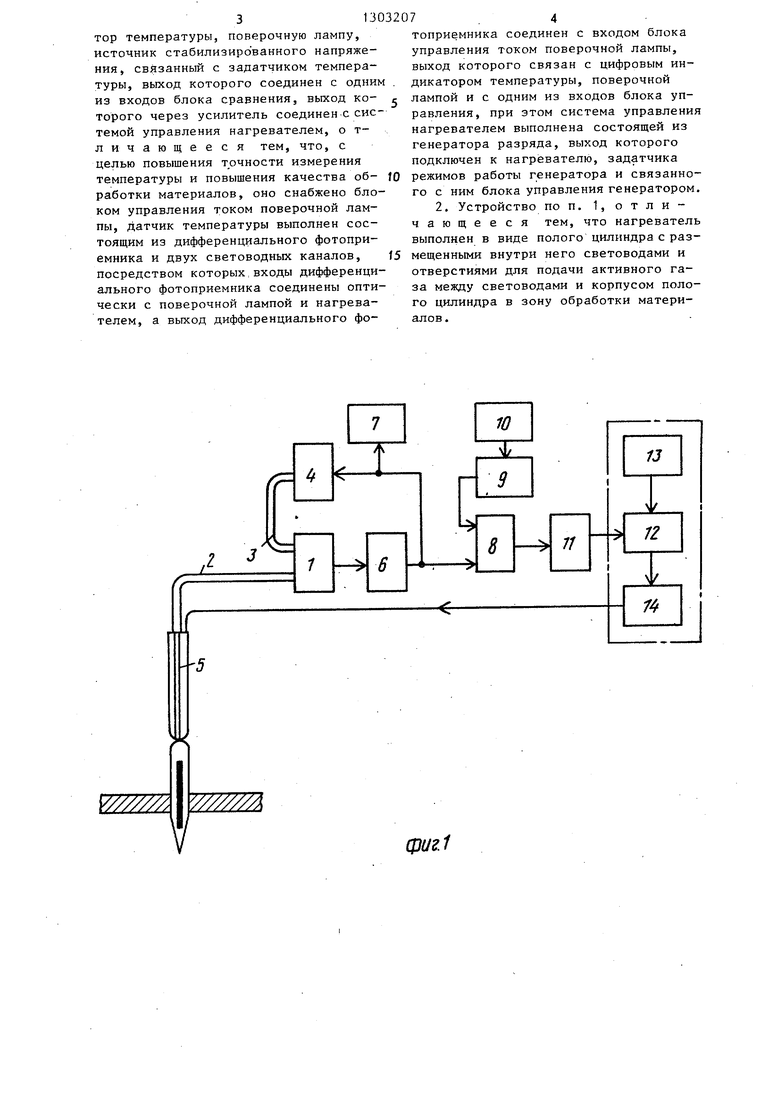

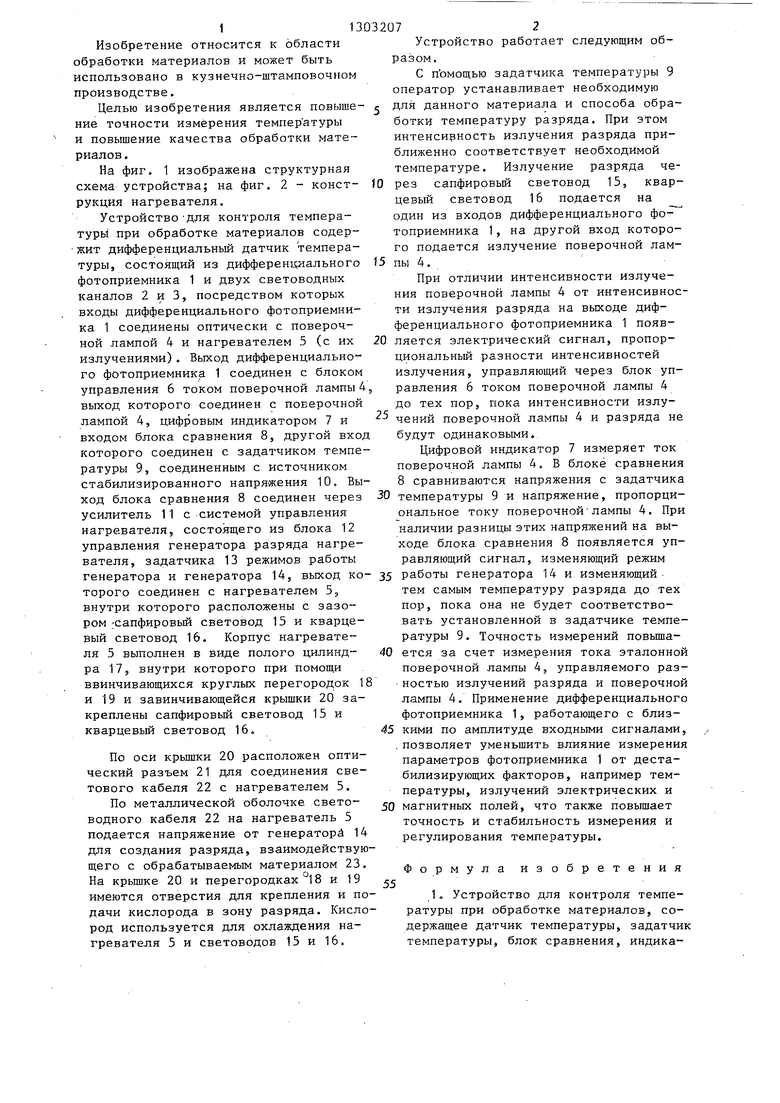

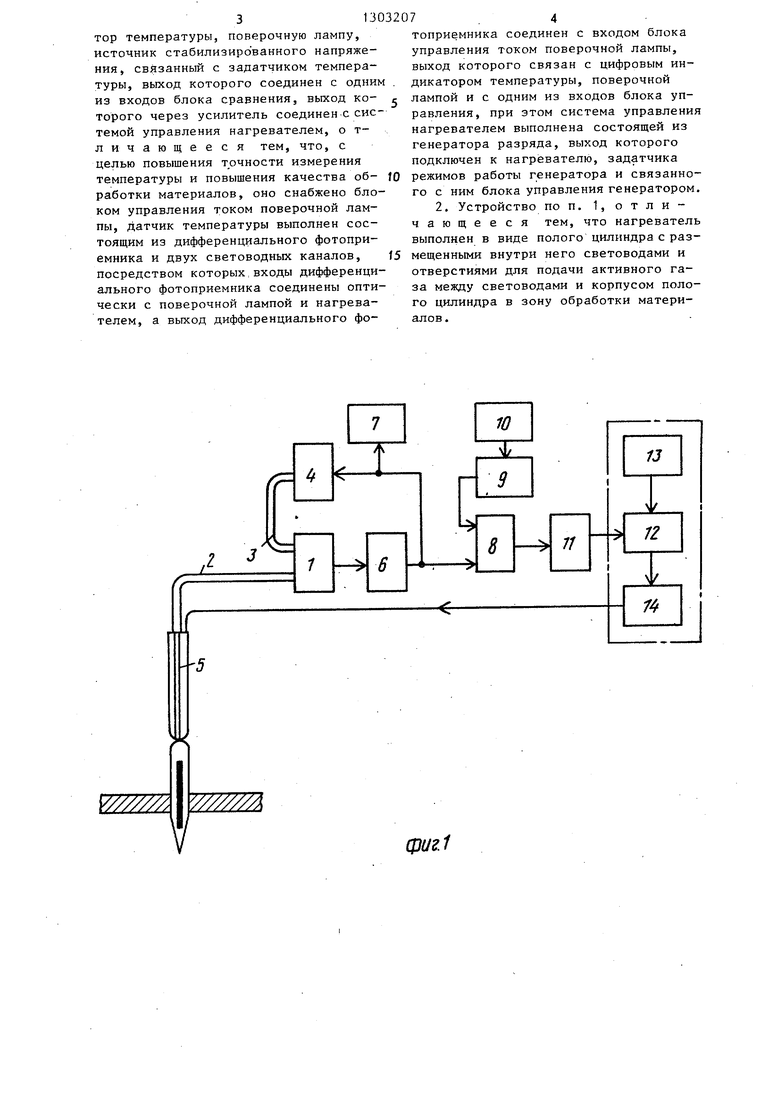

На фиг. 1 изображена структурная схема устройства; на фиг. 2 - конструкция нагревателя.

Устройство ДЛЯ контроля темпера- турь при обработке материалов содер- жит дифференциальный датчик температуры, состоящий из дифферени;нального фотоприемника 1 и двух световодных каналов 2 и 3, посредством которых входы дифференциального фотоприемника 1 соединены оптически с поверочной лампой 4 и нагревателем 5 (с их излучениями). Выход дифференциального фотоприемника 1 соединен с блоком управления 6 током поверочной лампы 4 выход которого соединен с поверочной лампой 4, цифровым индикатором 7 и входом блока сравнения 8, другой вхо которого соединен с задатчиком температуры 9, соединенным с источником стабилизированного напряжения 10. Выход блока сравнения 8 соединен через усилитель 11 с системой управления нагревателя, состоящего из блока 12 управления генератора разряда нагревателя, задатчика 13 режимов работы

генератора и генератора 14, выход ко- 35 работы генератора 14 и изменяющийторого соединен с нагревателем b, внутри которого расположены с зазором ;сапфировьш световод 15 и кварцевый световод 16. Корпус нагревателя 5 выполнен в виде полого цилиндра 17, внутри которого при помощи ввинчивающихся кругльос перегородок 18 и 19 и завинчивающейся крышки 20 закреплены сапфировый световод 15 и кварцевьм световод 16.

По оси крышки 20 расположен оптический разъем 21 для соединения светового кабеля 22 с нагревателем 5.

По металлической оболочке свето- водного кабеля 22 на нагреватель 5 подается напряжение от генераторй 14 для создания разряда, взаимодействующего с обрабатываемым материалом 23. На крьшке 20 и перегородках 18 и 19 имеются отверстия для крепления и подачи кислорода в зону разряда. Кислород используется для охлаждения нагревателя 5 и световодов 15 и 16.

13032072

Устройство работает следующим образом.

0

С п омощью задатчика температуры 9 оператор устанавливает необходимую для данного материала и способа обработки температуру разряда. При эТом интенсивность излучения разряда приближенно соответствует необходимой температуре. Излучение разряда через сапфировьй световод 15, кварцевый световод 16 подается на один из входов дифференциального фотоприемника 1, на другой вход которого подается излучение поверочной лам- 5 пы 4.

При отличии интенсивности излучения поверочной лампы 4 от интенсивности излучения разряда на выходе дифференциального фотоприемника 1 появляется электрический сигнал, пропор- циональньй разности интенсивностей излучения, управляющий через блок управления 6 током поверочной лампы 4 до тех пор, пока интенсивности излучений поверочной лампы 4 и разряда не будут одинаковыми.

Цифровой индикатор 7 измеряет ток поверочной Лс1мпы 4. В блоке сравнения 8 сравниваются напряжения с задатчика 30 температуры 9 и напряжение, пропорциональное току поверочной лампы 4. При наличии разницы этих напряжений на выходе блока сравнения 8 появляется управляющий сигнал, изменяющий режим

0

тем самым температуру разряда до тех пор, пока она не будет соответствовать установленной в задатчике температуры 9. Точность измерений повьша40 ется за счет измерения тока эталонной

поверочной лампы 4, управляемого разностью излучений разряда и поверочной

лампы 4. Применение дифференциального

фотоприемника 1, работающего с близ45 кими по амплитуде входными сигналами, ,позволяет уменьшить влияние измерения параметров фотоприемника 1 от дестабилизирующих факторов, например температуры, излучений электрических и

50 магнитных полей, что также повьш1ает точность и стабильность измерения и регулирования температуры.

Формула изобретения

1о Устройство для контроля температуры при обработке материалов, содержащее датчик температуры, задатчик температуры, блок сравнения, индикатор температуры, поверочную лампу, источник стабилизированного напряжения, связанный с задатчиком температуры, выход которого соединен с одним из входов блока сравнения, выход ко- торого через усилитель соединен с системой управления нагревателем, о тс я

тем.

что, с

дичающее целью повышения точности измерения температуры и повышения качества об- работки материалов, оно снабжено блоком управления током поверочной лампы, датчик температуры выполнен состоящим из дифференциального фотоприемника и двух световодных каналов, посредством которых,входы дифференциального фотоприемника соединены оптически с поверочной лампой и нагревателем, а выход дифференциального фотоприемника соединен с входом блока управления током поверочной лампы, выход которого связан с цифровым индикатором температуры, поверочной лампой и с одним из входов блока управления, при этом система управления нагревателем выполнена состоящей из генератора разряда, выход которого подключен к нагревателю, задатчика режимов работы генератора и связанного с ним блока управления генератором.

2. Устройство по п. 1, отличающееся тем, что нагреватель выполнен в виде полого цилиндра с размещенными внутри него световодами и отверстиями для подачи активного газа между световодами и корпусом полого цилиндра в зону обработки материалов .

фи.1

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля температуры нагрева заготовок перед штамповкой | 1986 |

|

SU1323152A2 |

| БАКТЕРИЦИДНАЯ СИСТЕМА ДЛЯ ОБРАБОТКИ ВОДЫ | 1994 |

|

RU2072967C1 |

| Устройство контроля температурыНАгРЕВА зАгОТОВОК пЕРЕдшТАМпОВКОй | 1979 |

|

SU801931A1 |

| Световодный датчик температуры | 1988 |

|

SU1509633A1 |

| Устройство для измерения развесалЕНТы | 1978 |

|

SU796257A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ БИЛИРУБИНА В ПОДКОЖНЫХ ТКАНЯХ И КРОВИ ПАЦИЕНТОВ | 1992 |

|

RU2038037C1 |

| Цифровой вольтметр | 1990 |

|

SU1755210A1 |

| Устройство измерения напряжения электрического тока и оптический блок масштабирования параметров исследуемых процессов | 1987 |

|

SU1474556A1 |

| Устройство для контроля максимальной деформации кузнечно-штамповочных машин | 1988 |

|

SU1696914A1 |

| Способ калибровки чувствительности многоканальных спектрофотометрических систем и устройство для его осуществления | 1987 |

|

SU1578478A1 |

Изобретение относится к обработке материалов и может быть использовано для нагрева заготовок или формообразования их. Целью изобретения является повышение точности измерения температуры и повышение качества обработки материалов. Устройство содержит нагреватель в виде полого цилиндра с размещенными в нем световодами и отверстиями для подачи активного газа. При работе устройства в нагревателе возникает разряд, используемый для нагрева заготовок, формирова ния отверстий в обрабатываемом материале или разрезки материала. Точность измерения температуры повышается за счет измерения тока поверочной лампы, управляемого разностью излучений разряда нагревателя и поверочной лампы. 1 3.п. ф-лы. 2 ил. о S (Л со о со ISD

| Устройство контроля температурыНАгРЕВА зАгОТОВОК пЕРЕдшТАМпОВКОй | 1979 |

|

SU801931A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-15—Публикация

1985-06-03—Подача