СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения давления | 1990 |

|

SU1765735A1 |

| Оптический пылемер | 1991 |

|

SU1806352A3 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 1991 |

|

RU2039951C1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ТЕМПЕРАТУРЫ | 1991 |

|

RU2008630C1 |

| Волоконно-оптический датчик давления | 1988 |

|

SU1571455A1 |

| Датчик давления | 1990 |

|

SU1760417A1 |

| Поляризационно-оптический измеритель | 1985 |

|

SU1447055A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗМЕНЕНИЯ СОСТОЯНИЯ ВРАЩАЮЩЕГОСЯ ВОЛЧКА (ПРОСТРАНСТВЕННО-ВРЕМЕННОЙ ГЕОМЕТРИЗАТОР) | 1999 |

|

RU2172501C2 |

| Устройство для измерения напряженности магнитного поля | 1983 |

|

SU1128206A1 |

| Устройство для градуировки бесконтактных волоконно-оптических датчиков электрического тока на основе кристаллов BSO | 2017 |

|

RU2654072C1 |

Изобретение относится к измерительной технике и предназначено для измерения усилий в нагруженных конструкциях, в частности усилий в станинах прессов. Цель изобретения - повышение точности, надежности и чувствительности измерений Устройство состоит из источника 1 света, свет от которого поступает на вход световода 2 и направляется на датчик 3 деформации, состоящий из модулей отрезков световодов, сопряженных через зазоры. При приложении усилия и деформации станины изменяется коэффициент передачи через каждый зазор. Свет от датчика через световод 6 поступает на фотоприемник 7 который фиксирует изменение светового потока и направляет сигнал через усилитель в запоминающее устройство и регистратор усилия. 1 з. п. ф-лы, 4 ил.

«rj

4

сш

о ю

ON О

Ј

Изобретение относится к измерительной технике и предназначено для-измерения максимальных деформаций в кузнеч- но-прессовом оборудовании.

Целью изобретения является повышение точности измерения, надежности и чувствительности.

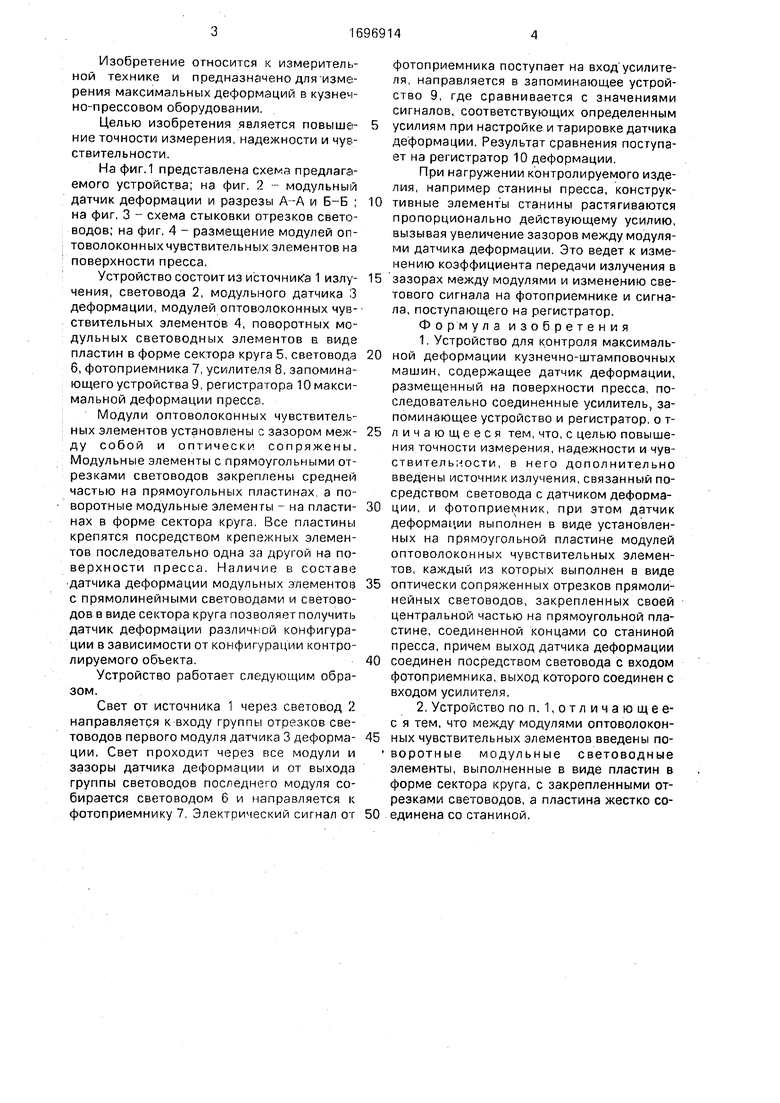

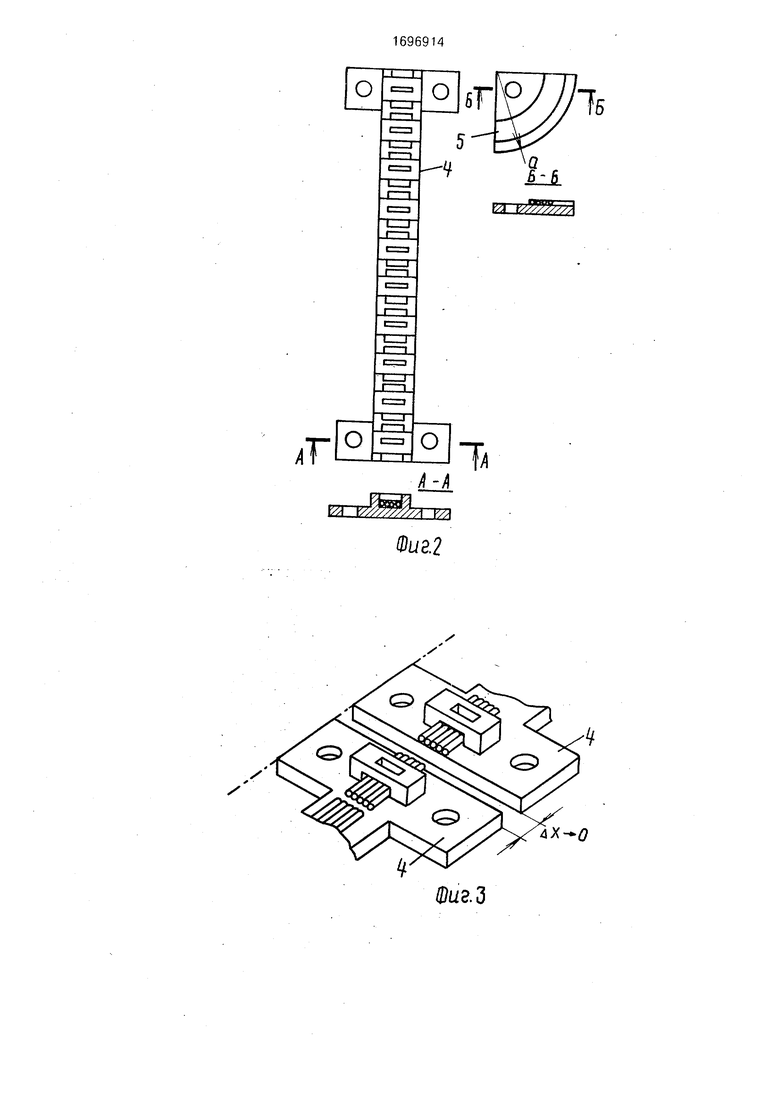

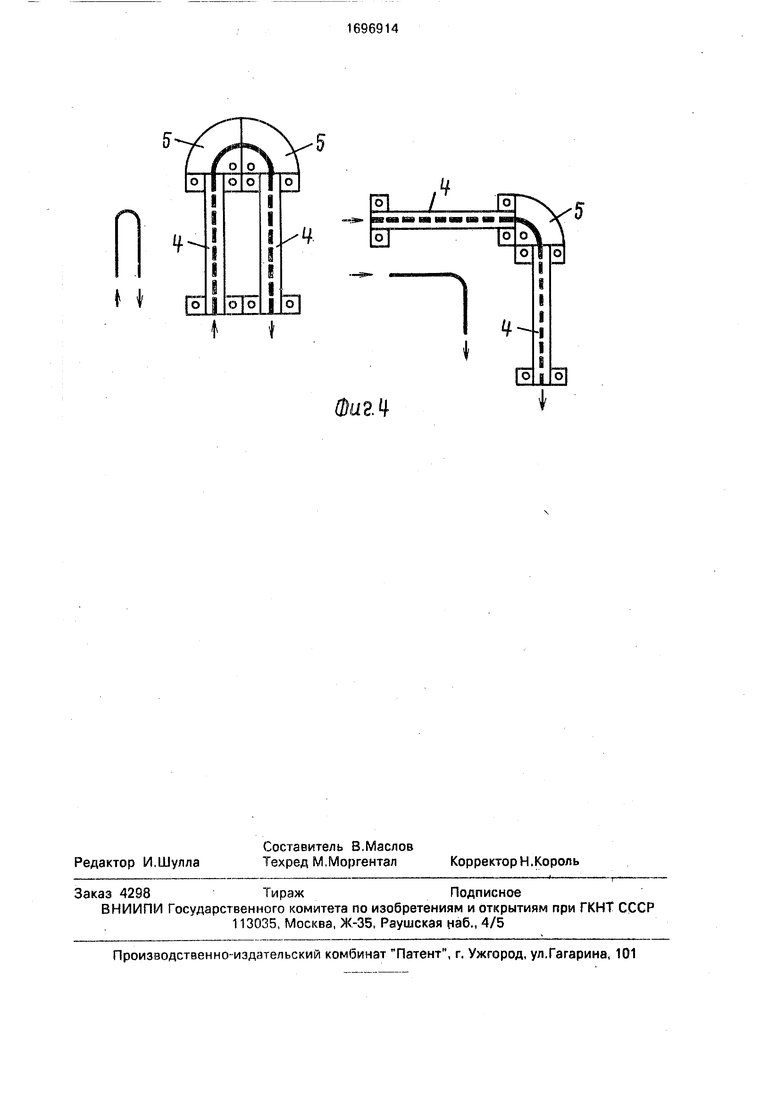

На фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 - модульный датчик деформации и разрезы А-А и Б-Б ; на фиг. 3 - схема стыковки отрезков световодов; на фиг, 4 - размещение модулей оптоволоконных чувствительных элементов на поверхности пресса.

Устройство состоит из источника 1 излучения, световода 2, модульного датчика 3 деформации, модулей оптоволоконных чув- ствительных элементов 4, поворотных модульных световодных элементов в виде пластин в форме сектора круга 5, световода 6, фотоприемника 7, усилителя 8, запоминающего устройства 9, регистратора 10 максимальной деформации пресса.

Модули оптоволоконных чувствительных элементов установлены с зазором между собой и оптически сопряжены. Модульные элементы с прямоугольными отрезками световодов закреплены средней частью на прямоугольных пластинах, а поворотные модульные элементы - на пластинах в форме сектора круга. Все пластины крепятся посредством крепежных элементов последовательно одна за другой на поверхности пресса. Наличие в составе датчика деформации модульных элементов с прямолинейными световодами и световодов в виде сектора круга позволяет получить датчик деформации различной конфигурации в зависимости от конфигурации контролируемого объекта.

Устройство работает следующим образом.

Свет от источника 1 через световод 2 направляется к входу группы отрезков световодов первого модуля датчика 3 деформации. Свет проходит через все модули и зазоры датчика деформации и от выхода группы световодов последнего модуля собирается световодом 6 и направляется к фотоприемнику 7. Электрический сигнал от

фотоприемника поступает на вход усилителя, направляется в запоминающее устройство 9, где сравнивается с значениями сигналов, соответствующих определенным

усилиям при настройке и тарировке датчика деформации. Результат сравнения поступает на регистратор 10 деформации.

При нагружении контролируемого изделия, например станины пресса, конструктивные элементы станины растягиваются пропорционально действующему усилию, вызывая увеличение зазоров между модулями датчика деформации. Это ведет к изменению коэффициента передачи излучения в

зазорах между модулями и изменению светового сигнала на фотоприемнике и сигнала, поступающего на регистратор. Формула изобретения

машин, содержащее датчик деформации, размещенный на поверхности пресса, последовательно соединенные усилитель, запоминающее устройство и регистратор, о тличающееся тем, что, с целью повышения точности измерения, надежности и чувствительности, в него дополнительно введены источник излучения, связанный посредством световода с датчиком деформации, и фотоприемник, при этом датчик деформации выполнен в виде установленных на прямоугольной пластине модулей оптоволоконных чувствительных элементов, каждый из которых выполнен в виде

оптически сопряженных отрезков прямолинейных световодов, закрепленных своей центральной частью на прямоугольной пластине, соединенной концами со станиной пресса, причем выход датчика деформации

соединен посредством световода с входом фотоприемника, выход которого соединен с входом усилителя.

2,Устройство по п. 1,отличающее- с я тем, что между модулями оптоволоконных чувствительных элементов введены по- 1 воротные модульные световодные элементы, выполненные в виде пластин в форме сектора круга, с закрепленными отрезками световодов, а пластина жестко соединена со станиной.

Фиг.2

ФигЗ

f

Фиг 4

т/

| Устройство для обнаружения ошибок при передаче информации | 1988 |

|

SU1596333A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Компенсационное устройство капиллярного вискозиметра | 1976 |

|

SU573738A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-07—Публикация

1988-01-19—Подача