Изобретение относится к способу изготовления слоя для приема заряда электростатического материала и может быть использовано в технологии товления электрографических материа- лов, применяемых в аппаратах для записи и воспроизведения информации электростатическим способом.

Цель изобретения - повышение стабильности состава во времени и спо- собности слоя воспринимать электростатический заряд.

Пример 1. Приготовленньй состав слоя для приема заряда наносят на электропроводную подложку ма ссой 3 ± 2 г/м, высушивают в сушильном шкафу 5 мин при 105°С, кондиционируют 24 ч при относительной влажности 20% и на электрометрическом стенде при напряжении короны 10 кВ измеряют приведенный потенциал, до которого заряжается слой, характеризующий его способность воспринимать электрический заряд. Нанесение состава на подложку осуществляют как непосредственно после изготовления состава, так и 3 ч спустя. При этом, кроме способности воспринимать электростатический заряд, измеряется с помощью воронки ВЗ-4 и вязкость состава во времени.

Обрабатывают пирогенный алюмо- кремнезем в газовой фазе гексаметил- трициклосилоксаном при их соотношении 10:1 и температуре 450 С, смешивают

в аттриторе 2 г смеси с 10 г 10%-ного раствора хлорированного полихлорвинила марки ПСХ-ЛС в тетрагидрофуране при 60°С, измеряют вязкость состава - и наносят его на бумагу, электропровод-40 ность которой придана предварительной обработкой в клеильном прессе композицией на основе полиэлектролита - полидивинилдиаллиламмонийхлорида. ( После сушки и кондиционирования измеряют предельный приведенный потенциал зарядки и. Опыты по нанесению состава на подложку и-все измерения повторяют через 8 ч.

35

45

50 их соотношении 4:1 и , смешивают с полистиролом при 30°С, наносят на подложку и проводят измерения.

П р-и м е р 2, Диоксид титана марки РО-2 обрабатывают тетрадекаме- тилгептациклосилоксаном при их соотношении 2:1 и 200 с, смешивают 2 г Пример 10 (по известному

смеси и 7,15 г 14%-ного раствора по- ее способу). Диоксид титана марки РО-2

- ,.

аттрилистирола в толуоле при 20 С, наносят на электропроводную подложку, сушат и кондиционируют. Проводят измерения в соответствии с примером 1.

в количестве торе с 28 г

5 г смешивают в

ь-наго раствора в этилацетате сополимера марки БМК-5 и 1,1 полибутилгидросилоксана при 30 С. По

Пример 3, Аэросил - пиро- генный диоксид кремния марки А-300 обрабатывают смесью метилциклосилок- санов марки Д-4 - от;ходом производства силиконовых каучуков при их соотношении 5:1 и температуре 350 С, смешивают 2 г смеси и 12,5 г 8%-ного раствора в этилацетате сополимера бу- тилметакрилата с метакриловой кислотой марки БМК-5 при 50°С, наносят на подложку и проводят измерения, как в примере 1.

Пример 4. Обрабатывают тита- нокремнезем октаметилтетрациклосилокеаном при их соотношении 4:1 и 250 С, смешивают 2 г смеси с 5 г сополимера марки ВМК-5, 6 г пентафталевого полимера марки ПФ-053 и 1,5 г меламино- формальдегидной смолы марки К-421-02 при 40 С, наносят на подложку и проводят измерения, как в примере 1.

Пример 5 (контрольный). Аэросил марки А-300 обрабатывают смесью метилциклосилокеанов марки Д-4 при их

соотношении 4:1 и 175 С, смешивают с полистиролом при 70°С, наносят на подложку, проводят измерения, как в примере 1.

Пример 6 (контрольный). Обрабатывают аэросил,. как в примере 3, при 475°С. Аналогично смешивают с полистиролом при 15 С, наносят на подложку и проводят измерения.

Пример 7 (контрольный). 06- рабатывают титаноаэросил гексаметил- трициклосилоксаном при их соотношении 12:1 и 350 С, смешивают с полистиролом при 30 С, наносят на подложку и проводят измерения, как в примере 1.

Пример 8 (контрольный). Обрабатывают алюмокремнезем тетраде- каметилгептациклосилоксаном при их соотношении 1:1 и З50 с, смешивают с

полистиролом при 30°С, наносят на подложку и проводят измерения.

Пример 9 (контрольный). Аэросил марки А-300 обрабатывают гек- садекаметилоктациклосилоксаном при

их соотношении 4:1 и , смешивают с полистиролом при 30°С, наносят на подложку и проводят измерения.

Пример 10 (по известному

,.

в количестве торе с 28 г

5 г смешивают в

ь-наго раствора ацетате сополимера марки БМК-5 и 1,1 г полибутилгидросилоксана при 30 С. По3 .13

лученный состав наносят на подложку и проводят измерения.

Пример 11 (контрольный). Алюмокремнезем в количестве 2 г смешивают с 67,6 г 8%-ного раствора в этилапетате сополимера марки БМК-5 и 0,5 г октаметилтетрациклосилоксана при 30 С, наносят на подложку и проводят измерения.

Уменьшение соотношения наполните ля и гидрофобизатора менее 10:1 (пр мер 7) приводит к снижению указанно положительного эффекта, а увеличени его более 2:1 (пример 8) понижает способность слоя воспринимать элект ростатический заряд. Этот показател снижается и при использовании метил циклосилоксана с числом атомов крем

Пример 12 (контрольный). При-JO ния более 8 (пример 9). Проведение

ливают к 120 г 10%-ного раствора метилсиликоната натрия 40 г 5%-ного раствора четыреххлористого титана. После отмывки гелия его смешивают с 30 г 5%-ного раствора поливинил- бутйраля при 30 С. Состав наносят на подложку и проводят измерения.

Пример 13 (контрольный), Аэросил марки А-300 обрабатывают глицерином при их ,соотношении 5:1 и , смешивают 2 г смеси с 10 г 10%-ного водного раствора поливинилового спирта при 30 С, наносят на

смещения в одну стадию (примеры 11 и 12) вызывает снижение положительного эффекта.

Использование известного двухста

15 дийного смешения диоксида кремния с глицерином и полимерным связующим (пример 13) также не обеспечивает повышение сохраняемости свойств сос тава во времени и способности слоя

20 воспринимать электростатический заряд.

Формула изобретения

25 Способ изготовления состава слоя для приема заряда электростатического материала путем смешения наполнителя с гидрофобизатором с использованием полимерного связующего, о т л и ч аподложку и проводят измерения.

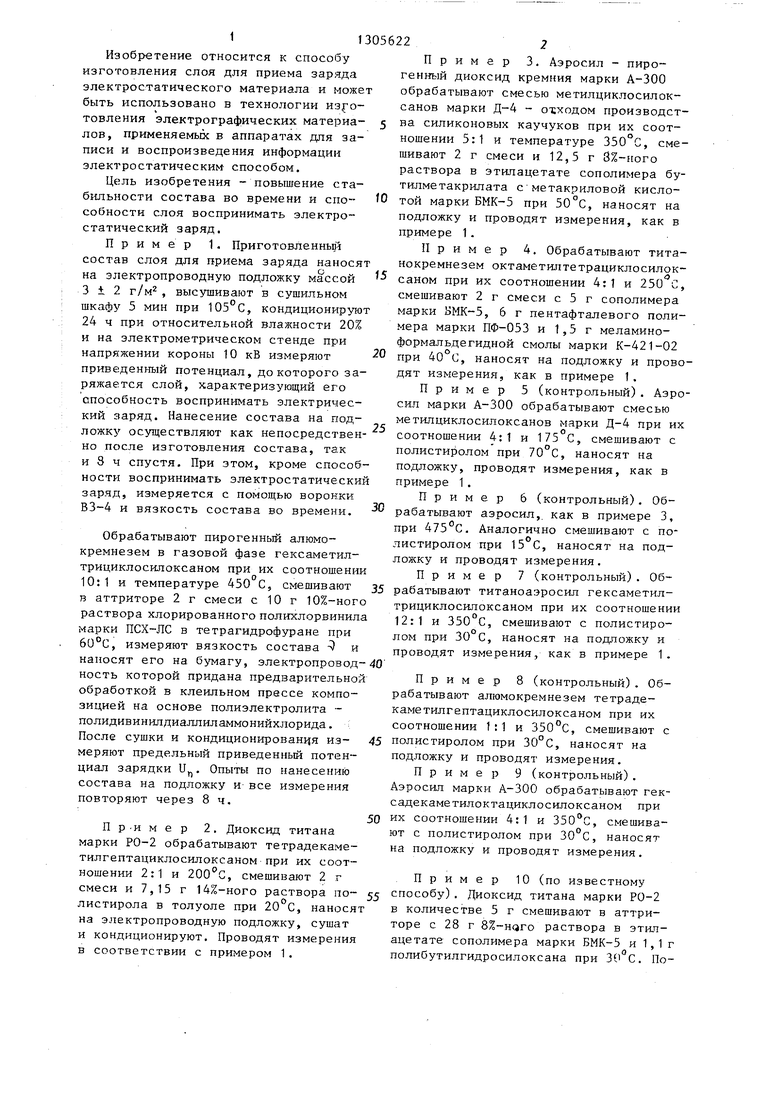

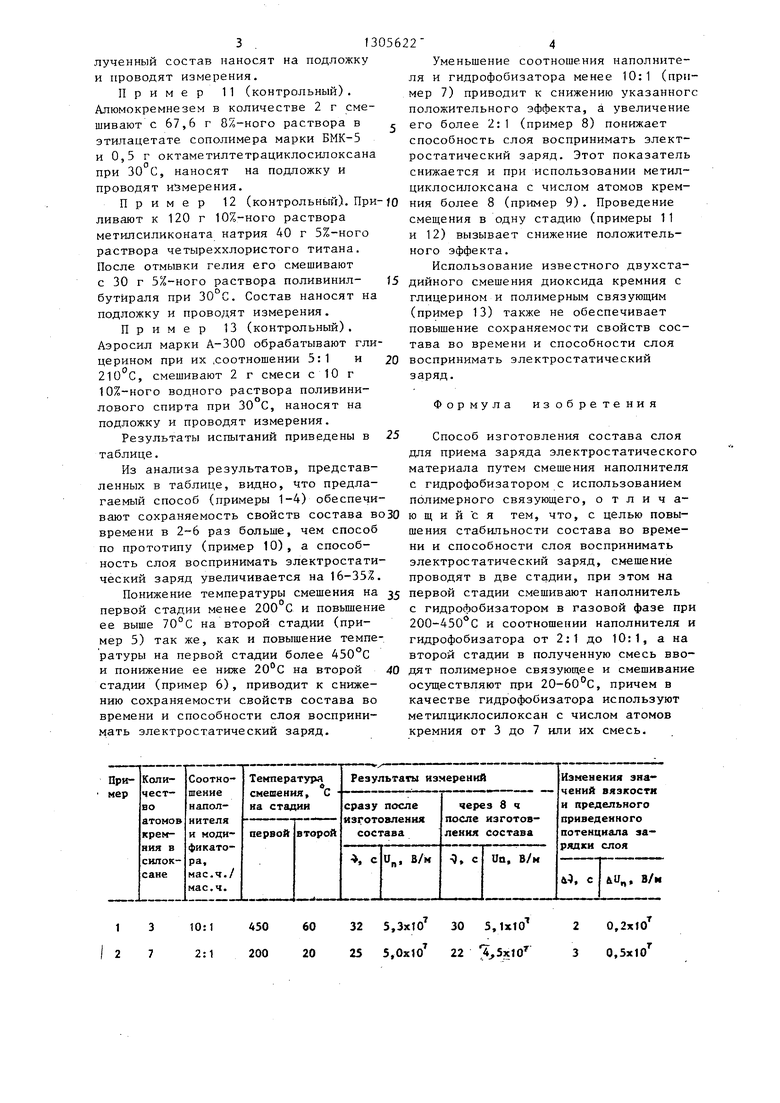

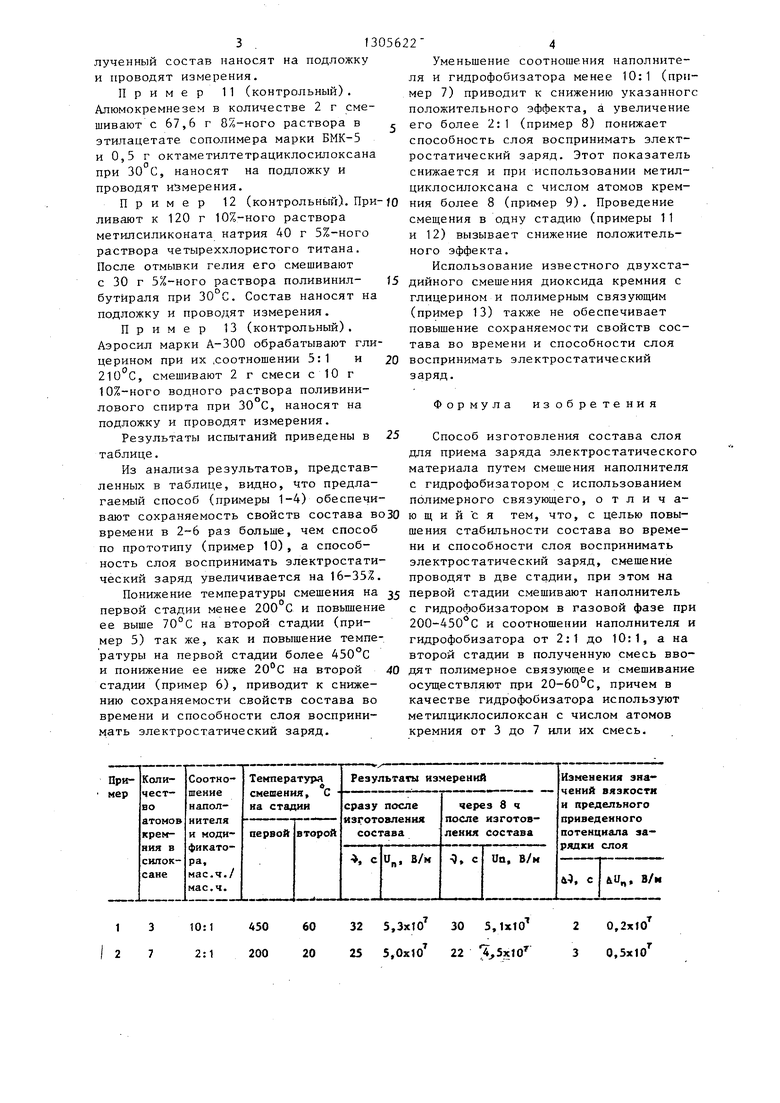

Результаты испытаний приведены в таблице.

Из анализа результатов, представленных в таблице, видно, что предлагаемый способ (примеры 1-4) обеспечивают сохраняемость свойств состава во30 ю щ и и с я тем, что, с целью повы- времени в 2-6 раз больше, чем способ шения стабильности состава во време- по прототипу (пример 10), а способ- ни и способности слоя воспринимать ность слоя воспринимать электростати- электростатический заряд, смешение ческий заряд увеличивается на 16-35%. проводят в две стадии, при этом на

Понижение температуры смешения на 35 первой стадии смешивают наполнитель первой стадии менее 200 С и повьш1ение с гидрофобизатором в газовой фазе при ее выше 70°С на второй стадии (при- 200-450 С и соотношении наполнителя и мер 5) так же, как и повышение темпе- гидрофобизатора от 2:1 до 10:1, а на

ратуры на первой стадии более 450 С

0

второй стадии в полученную смесь ввои понижение ее ниже 20°С на второй 40 дят полимерное связующее и смешивание стадии (пример 6), приводит к сниже- осуществляют при 20-60°С, причем в

качестве гидрофобизатора используют метилциклосилоксан с числом атомов кремния от 3 до 7 или их смесь.

нию сохраняемости свойств состава во времени и способности слоя воспринимать электростатический заряд.

Уменьшение соотношения наполнителя и гидрофобизатора менее 10:1 (пример 7) приводит к снижению указанного положительного эффекта, а увеличение его более 2:1 (пример 8) понижает способность слоя воспринимать электростатический заряд. Этот показатель снижается и при использовании метил- циклосилоксана с числом атомов кремния более 8 (пример 9). Проведение

смещения в одну стадию (примеры 11 и 12) вызывает снижение положительного эффекта.

Использование известного двухстадийного смешения диоксида кремния с глицерином и полимерным связующим (пример 13) также не обеспечивает повышение сохраняемости свойств состава во времени и способности слоя

воспринимать электростатический заряд.

Формула изобретения

Способ изготовления состава слоя для приема заряда электростатического материала путем смешения наполнителя с гидрофобизатором с использованием полимерного связующего, о т л и ч аю щ и и с я тем, что, с целью повы- шения стабильности состава во време- ни и способности слоя воспринимать электростатический заряд, смешение проводят в две стадии, при этом на

Редактор В, Петраш

Составитель М. Воеводина

Техред Л.Олейник Корректор Л. Пилипенко

Зказаз 1425/43

Тираж 421

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение таблицы

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрографический материал | 1985 |

|

SU1310768A1 |

| Электрографический материал | 1982 |

|

SU1011576A1 |

| Электрографический материал для двухцветной электростатической записи информации | 1983 |

|

SU1107101A1 |

| Электрографический материал | 1982 |

|

SU1056125A1 |

| Электрографический материал | 1982 |

|

SU1046736A1 |

| Электрографический материал | 1982 |

|

SU1046735A1 |

| Электрографический материал | 1981 |

|

SU1004951A1 |

| Способ изготовления суспензии для слоя приема заряда электрографического материала | 1985 |

|

SU1305620A1 |

| Способ изготовления состава для поверхностной обработки бумаги и картона | 1985 |

|

SU1326701A1 |

| Электрографический материал | 1982 |

|

SU1010593A1 |

Изобретение касается технологии изготовления электрографических материалов и позволяет повысить стабильность свойств состава во времени и способность слоя воспринимать электростатический заряд. Смешивают на первой стадии наполнитель с гидрофобиза- тором в газовой фазе при 200-450 С и соотношении наполнителя и гидро- фобизатора от 2:1 до 10:1. На второй стадии в полученную смесь вводят полимерное связующее и смешивание осуществляют при 20-60 С. В качестве гидрофобизатора используют метилцик- лосилоксан с числом атомов кремния от 3 до 7 или их смесь. 1 табл. о в (Л Л o N0

| Электрографический материал для двухцветной электростатической записи информации | 1983 |

|

SU1107101A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Электрографический материал | 1982 |

|

SU1056125A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-04-23—Публикация

1985-12-19—Подача