1

Изобретение относится к бурению нефтяных и газовых скважин, в частности к изоляции зоны пог лощения бу ровог о раствора.

Цель изобретения -- повышение эффективности изоляции зоны поглощени

П р и и е р 1. Для получения капсул берут раствор полимера и раствор сшивающего агента. Опыты прово- дили с Г елеобразным полиакриламидом (ПАА) (ТУ 95-182-73) и гипаном (гид ролизованный полиакрилоннтрил ТУ 801 166-74). ПАА растворяли в водопроводной воде до 2-3%-ной концентрации, гипан использовали в товарном виде 10%-ной концентрации.

В качестве сшивающег о аг внта для ПАА использовали раствор хлорного железа 3,8%-ной концентрации, раствор сернокислог о железа 20%-ной концентрации, алюмоаммиачные квасцы 15%-ной концентрации.

В качестве сшивающего агента для г ипана использовали водный раствор хлорног о кальция 40%-ной концентрации и раствор сернокислого железа 20%-ной концентрации.

Для приг отовления капсул в лабораторных условиях использовали несколько разновидностей простых установок и способов в зависимости от необходимых требований к получаемым капсулам и разновидностей используемых полимеров и сшивающих агентов.

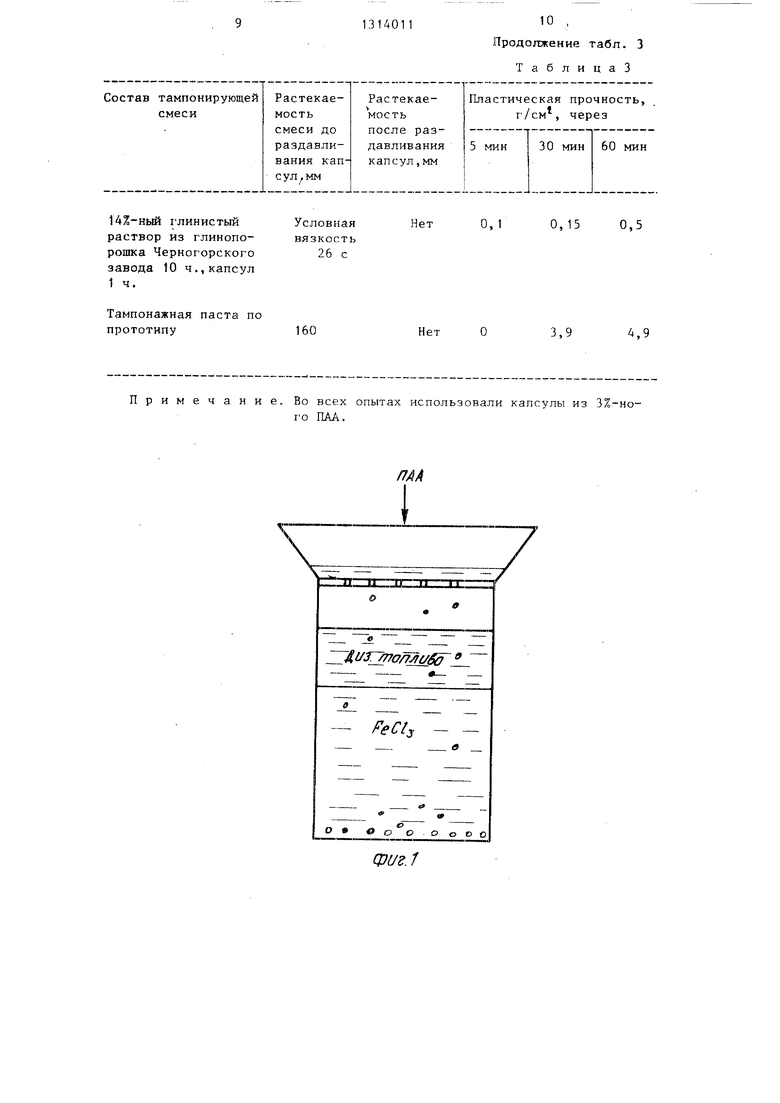

При использовании полимера с плотностью большей, чем плотность сшивающег о аг ента, полимер порциями определенног О объема (в некоторых случаях каплями) подавали с определенной высоты в раствор сшивающего агента непосредственно или через слой разделительной жидкости, слу- жившей в данном случае средством для формирования сферической формы капсул.

Для получения капсул диаметром 2-15 мм использовали сосуд диаметром 30-40 мм, высотой 300 мм, который заполняли раствором сшивающег о , агента на 50 мм ниже верхнет о края сосуда, либо на высоту 150 мм раствором сшивающег о агента и на 100 мм дизельным топливом. Полимер подавали каплями через отверстия диаметром 3-5 мм с высоты 50-100 мм. При необходимости получить капсулы большего объема полимер подавали черпаком необходимого объема. Если плотность полимера меньше плотности

5

0

5

0

5

0

5

0

5

12

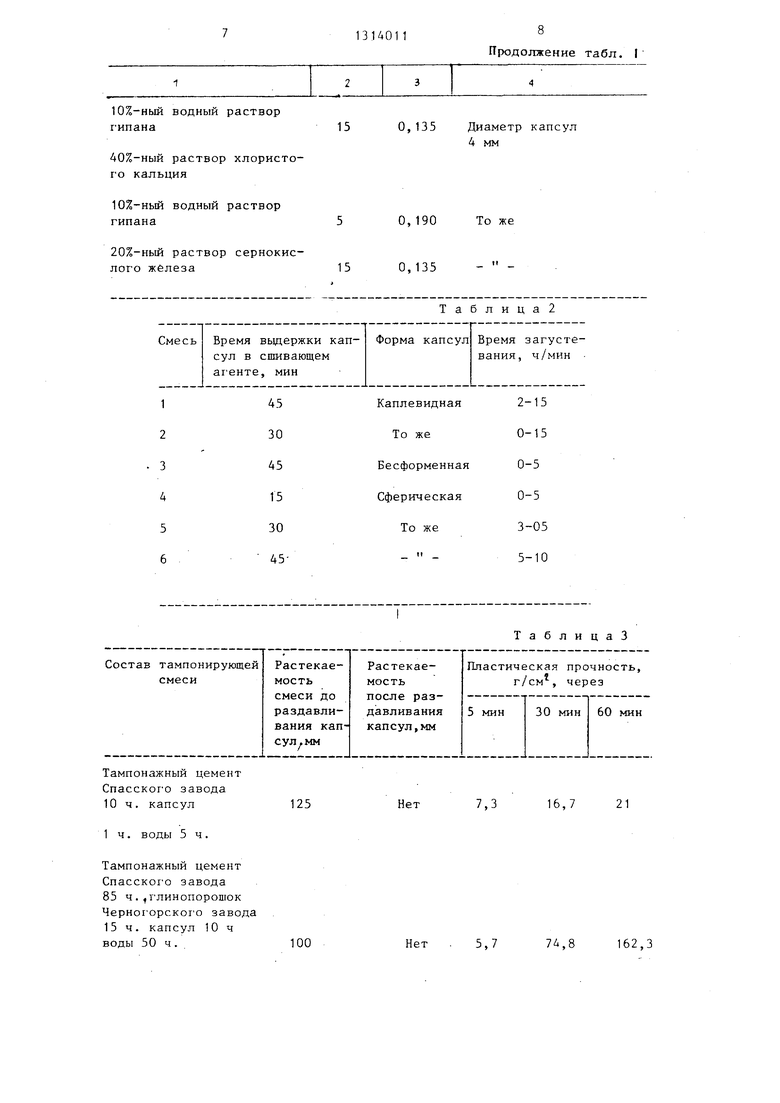

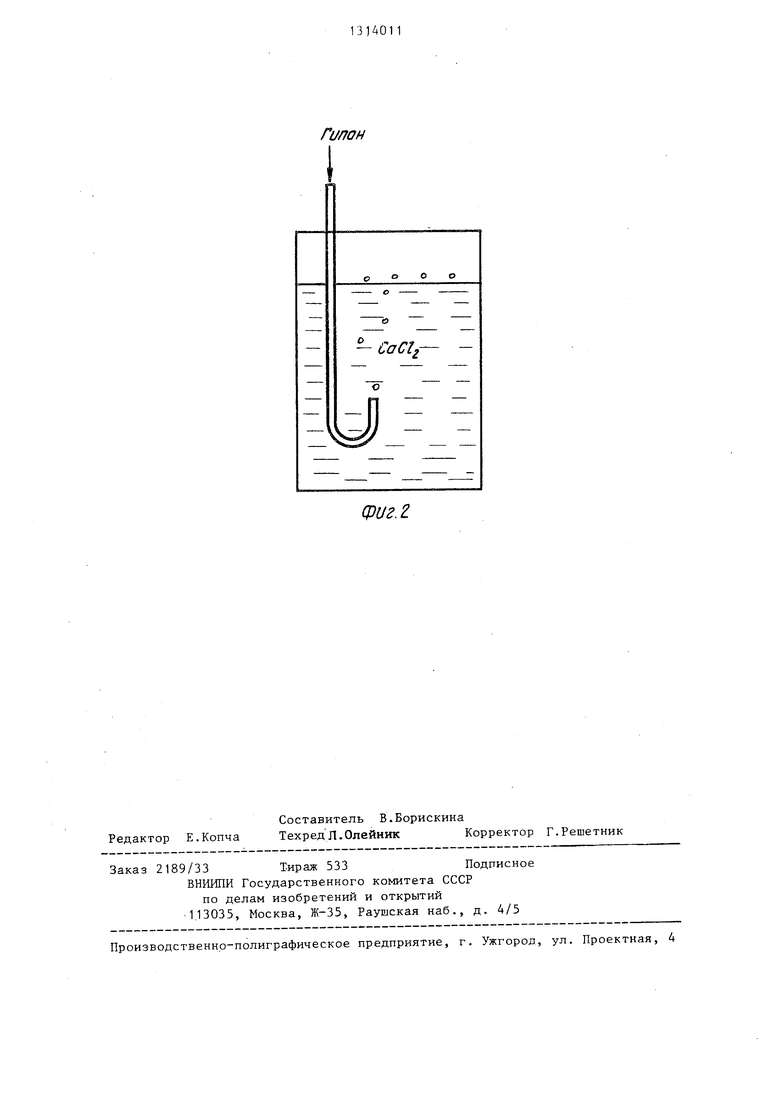

раствора сшивающег о аг ента, то полимер вводили снизу через специальные отверстия либо через трубочку грушей под слой сщивающег о аг ента. При плотности полимера,примерно равной плотности раствора сшивающего аг внта, либо утяжеляли раствор полимера введением барита или солей не реаг ирующих с полимером, либо повышали плотность раствора сшивающего агента, и в зависимости от зтог о применяли либо первую (фиг . 1), либо вторую (фиг. 2) схему пригютов- ления капсул. Первьгм способом получали капсулы из 3%-ного ПАА,вторым - из гипана 10%-ной концентрации в 40%- ном растворе хлористого кальция. Высота слоя хлористого кальция в зтом случае составляет 200-300 мм в сосуде диаметром 120 мм.

Толщина слоя дизельного топлива влияет на форму капсул. Капсулы по форме, близкой к сферической, получаются при слое дизельного топлива 100 мм. (Злой толщиной более 100 мм на форму практически не влияет, так как скорость падения капель стабилизируется. Однако эта величина меняется в зависимости от вязкости дизельног о топлива, ег о плоскости и высоты введения полимера.

При введении полимера (3%-ног о ПАА в раствор сшивающего агента каплями с высоты 400 мм получаются капсулы овальной формы с небольшими нитями полимера, при введении полимера с высоты 200 мм - капсулы разной формы с длинными хвостиками формы.

Диаметр, форма и толщина оболочки капсул на свойства тампонажного состава не влияют при условии одина- ковог о об7зема находящег ося в капсулах полимера. Диаметр капсул, форма и толщина оболочки влияют на прочность капсул и возможность доставки последних к разрушающему устройству.

Испытывали капсулы из 3%-ного ПАА диаметром 4-5 мм с выдержкой 15 мин в 3,8%-ном растворе хлористого железа при вращении в консистометре КЦ-5. С увеличением диаметра и отклонением формы от сферической прочность капсул уменьишлась.

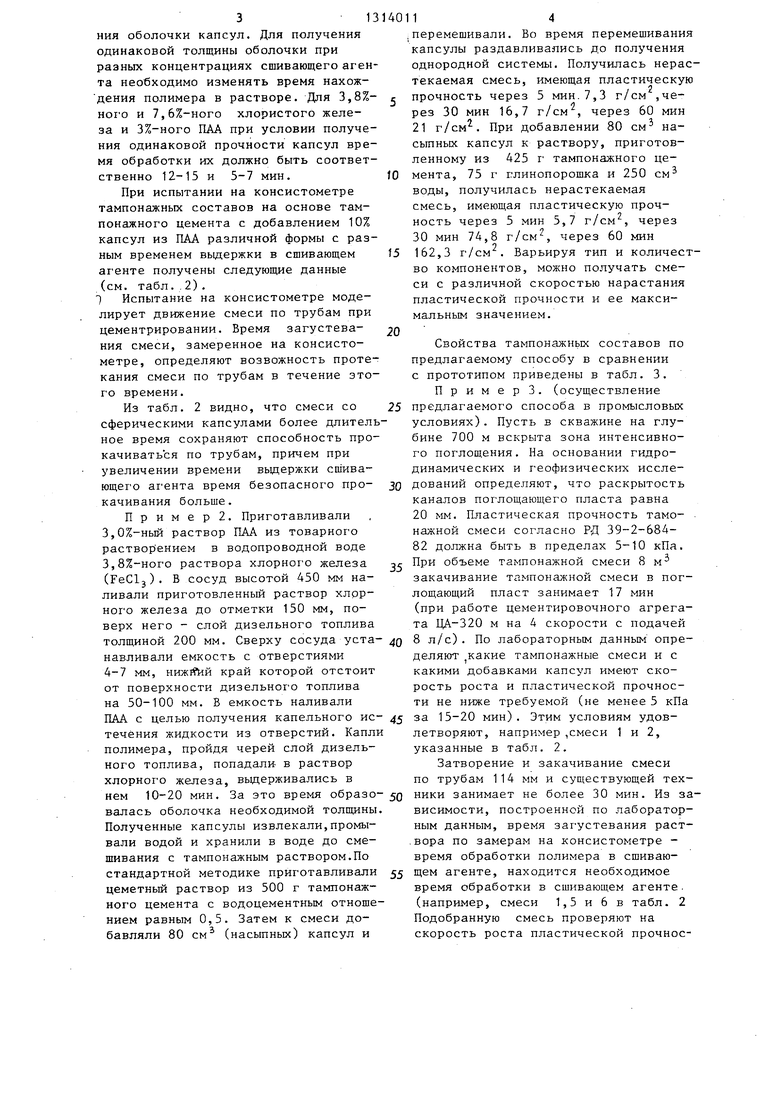

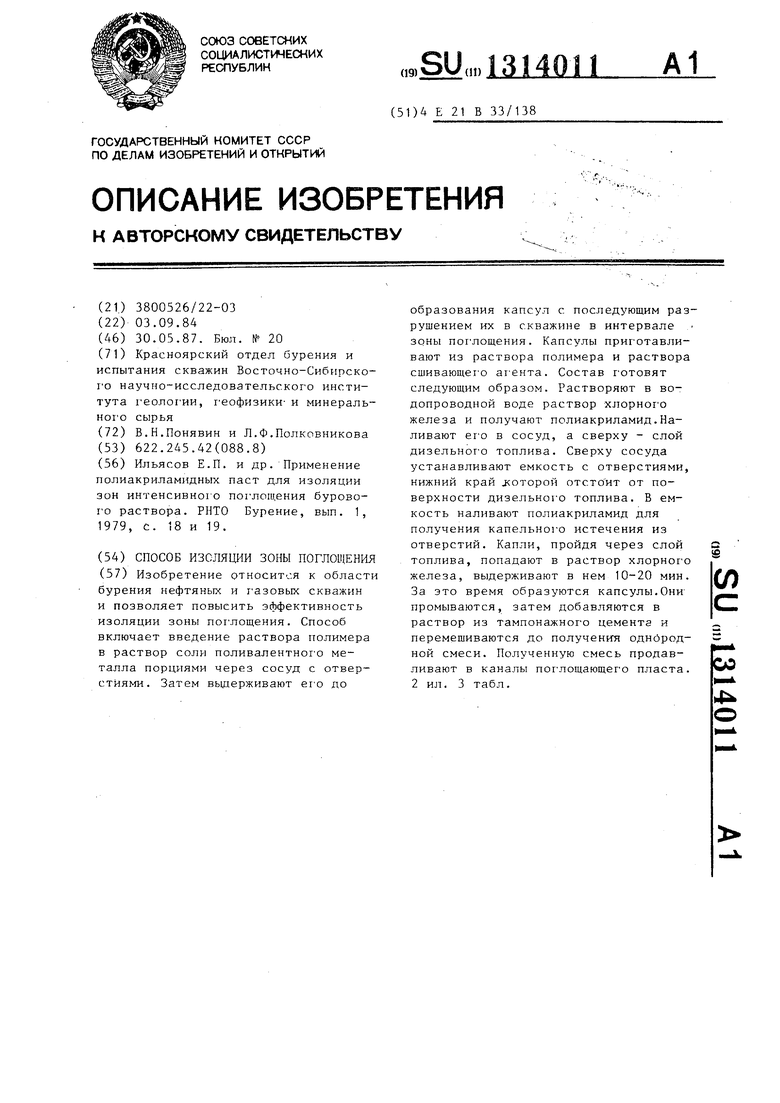

Влияние количества и типа сшивающего агента, а также времени выдержки полимера в сшивающем агенте на гп чность оболочки показана в табл. 1.

Конпентрация и тип сшиваюшег о агента влияют на скорость образова3 1

НИН оболочки капсул. Для получения одинаковой толщины оболочки при разных концентрациях сшивающего агента необходимо изменять время нахож- дения полимера в растворе. Для 3,8%- ног о и 7,6%-ного хлористого железа и 3%-ного ПАА при условии получения одинаковой прочности капсул время обработки их должно быть соответственно 12-15 и 5-7 мин.

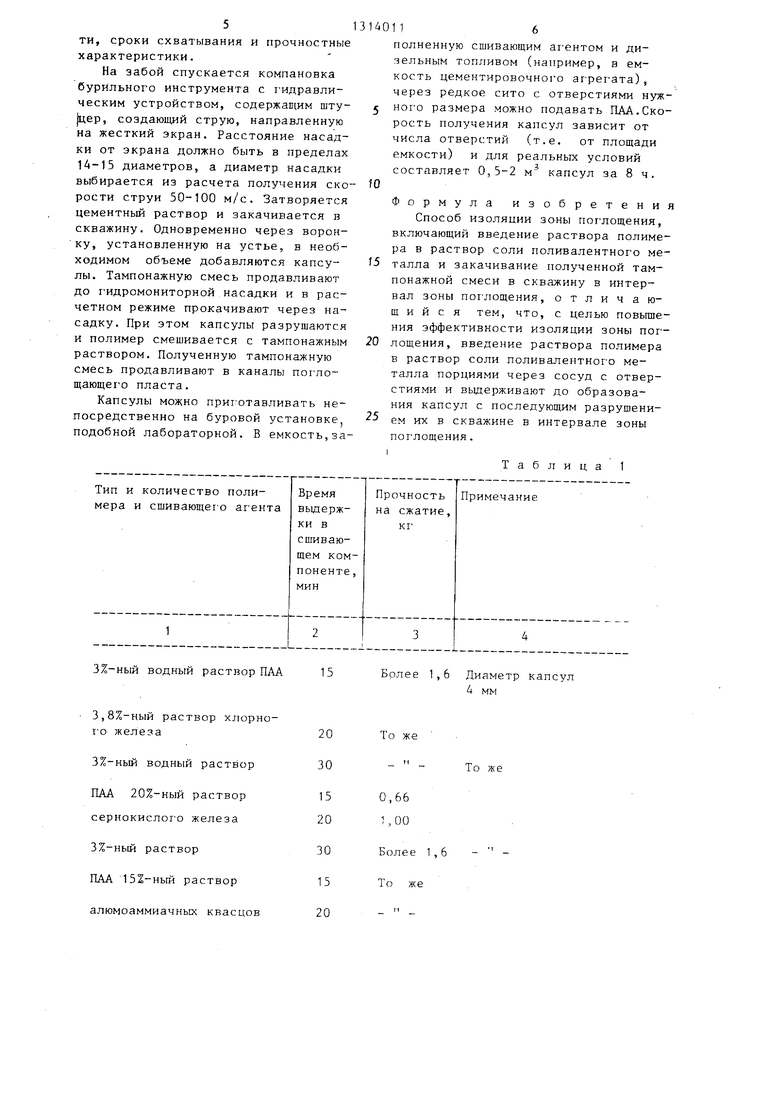

При испытании на консистометре тампонажных составов на основе там- понажного цемента с добавлением 10% капсул из ПАА различной формы с разным временем выдержки в сшивающем агенте получены следующие данные

(см. табл..2).

) Испытание на консистометре моделирует движение смеси по трубам при цементрировании. Время загустева- ния смеси, замеренное на консистометре, определяют возвожность протекания смеси по трубам в течение этого времени.

Из табл. 2 видно, что смеси со сферическими капсулами более длительное время сохраняют способность прокачиваться по трубам, причем при увеличении времени вьщержки сшивающего аг ента время безопасного про- качивания больше.

П р и м е р 2. Приготавливали 3,0%-ный раствор ПАА из товарного растворением в водопроводной воде 3,8%-ного раствора хлорного железа (FeClj). В сосуд высотой 450 мм наливали приготовленный раствор хлор- ног о железа до отметки 150 мм, поверх него - слой дизельного топлива толщиной 200 мм. Сверху сосуда уста навливали емкость с отверстиями 4-7 мм, нижний край которой отстоит от поверхности дизельного топлива на 50-100 мм. В емкость наливали ПАА с целью получения капельного ис течения жидкости из отверстий. Капл полимера, пройдя черей слой дизельного топлива, попадали- в раствор хлорного железа, выдерживались в нем 10-20 мин. За это время образо валась оболочка необходимой толщины Полученные капсулы извлекали,промывали водой и хранили в воде до смешивания с тампонажным раствором.По стандартной методике приготавливали цеметный раствор из 500 г тампонаж- ного цемента с водоцементным отношением равным 0,5. Затем к смеси добавляли 80 см (насыпных) капсул и

114

.перемешивали. Во время перемешивани капсулы раздавливались до получения однородной системы. Получилась нера текаемая смесь, имеющая пластическу прочность через 5 мин.7,3 г/см ,через 30 мин 16,7 г/см , через 60 мин 21 г/см . При добавлении 80 см насыпных капсул к раствору, приготовленному из 425 Г тампонажного цемента, 75 г глинопорошка и 250 см воды, получилась нерастекаемая смесь, имеющая пластическую прочность через 5 мин 5,7 г/см, через 30 мин 74,8 г/см, через 60 мин

f

162,3 г/см . Варьируя тип и количесво компонентов, можно получать смеси с различной скоростью нарастания пластической прочности и ее максимальным значением.

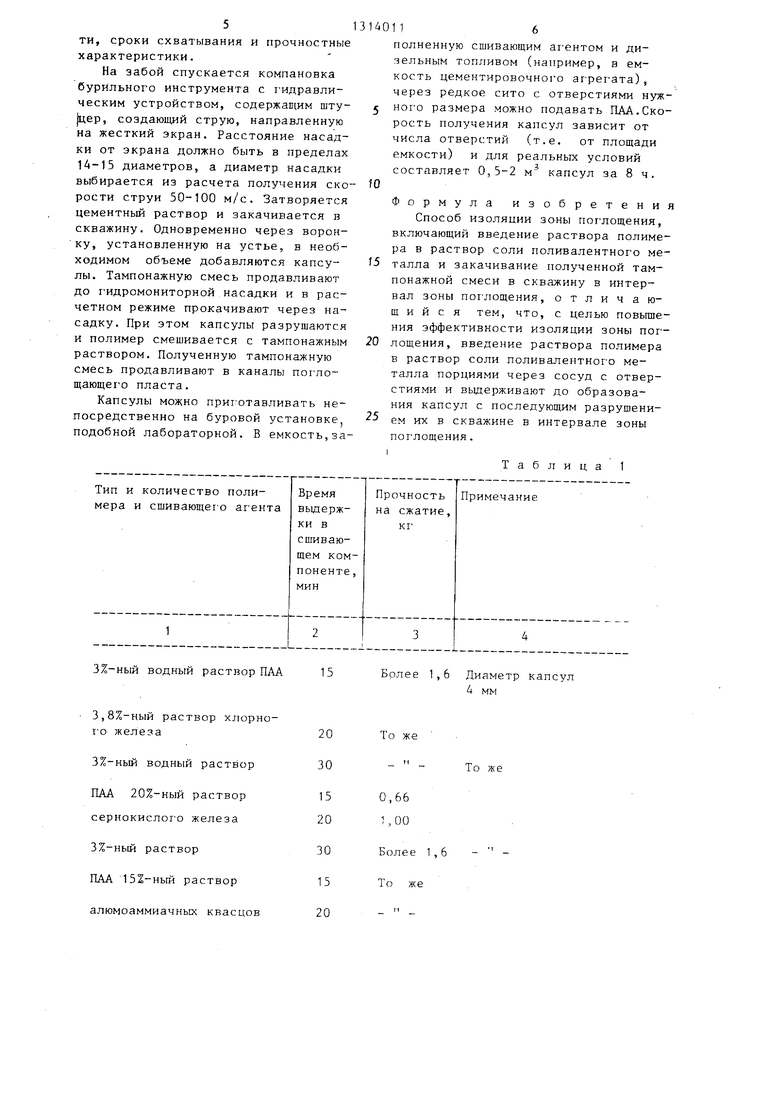

Свойства тампонажньк составов по предлагаемому способу в сравнении с прототипом приведены в табл. 3.

Пример 3. (осуществление предлагаемого способа в промысловых условиях). Пусть в скважине на глубине 700 м вскрыта зона интенсивного поглощения. На основании гидродинамических и геофизических исследований определяют, что раскрытость каналов поглощающего пласта равна 20 мм. Пластическая прочность тамо- нажной смеси согласно Р-Д 39-2-684- 82 должна быть в пределах 5-10 кПа. При объеме тампонажной смеси 8 м закачивание тампонажной смеси в поглощающий пласт занимает 17 мин (при работе цементировочного агрегата ЦА-320 м на 4 скорости с подачей 8 л/с). По лабораторным данным определяют какие тампонажные смеси и с какими добавками капсул имеют скорость роста и пластической прочности не ниже требуемой (не менее 5 кПа за 15-20 мин). Этим условиям удовлетворяют, например ,смеси 1 и 2, указанные в табл. 2.

Затворение и закачивание смеси по трубам 114 мм и существующей техники занимает не более 30 мин. Из зависимости, построенной по лабораторным данным, время загустевания раст- ,вора по замерам на консистометре - время обработки полимера в сшивающем агенте, находится необходимое время обработки в сшивающем агенте. (например, смеси 1,5 и 6 в табл. 2 Подобранную смесь проверяют на скорость роста пластической прочное5

ти, сроки схватывания и прочностные характеристики.

На забой спускается компановка бурильного инструмента с гидравлическим устройством, содержапщм шту- }цер, создающий струю, направленну ю на жесткий экран. Расстояние насадки от экрана должно быть в пределах 1А-15 диаметров, а диаметр насадки выбирается из расчета получения скорости струи 50-100 м/с. Затворяется цементный раствор и закачивается в скважину. Одновременно через Bopoti- ку, установленную на устье, в необходимом объеме добавляются капсулы. Тампонажную смесь продавливают до гидромониторной насадки и в расчетном режиме прокачивают через насадку. При этом капсулы разрушаются и полимер смешивается с тампонажным раствором. Полученную тампонажную смесь продавливают в каналы погло- щающег о пласта.

Капсулы можно прит-отавливать непосредственно на буровой установке, подобной лабораторной. В емкость,за3%-ный водный раствор ПАА

15 Брлее 1,6 Диаметр капсул

4 мм

20То же

30- 150,66

201 ,, 00

30Более 1,6

15То же

20- 3140116

полненную сшивающим аг ентом и дизельным топливом (например, в емкость цементировочного агрегата), через редкое сито с отверстиями нуж- 5 ного размера можно подавать ПАА.Скорость получения капсул зависит от числа отверстий (т.е. от площади

емкости) и для реальных условий составляет 0,5-2 м капсул за 8 ч.

5

0

5

Формула изобретения

Способ изоляции зоны поглощения, включающий введение раствора полимера в раствор соли поливалентного металла и закачивание полученной там- понажной смеси в скважину в интервал зоны пог лощения, отличающийся тем, что, с целью повышения эффективности изоляции зоны поглощения, введение раствора полимера в раствор соли поливалентного металла порциями через сосуд с отверстиями и выдерживают до образования капсул с последующим разрушением их в скважине в интервале зоны поглощения. I

Таблица 1

То же

10%-ньш водный раствор

гипана

40%-ный раствор хлористого кальция

10%-ный водный раствор

гипана

20%-ный раствор сернокислого железа

Тампонажный цемент

Спасског о завода

10 ч. капсул

1 ч. воды 5 ч.

Тампонажный цемент

Спасског о завода

85 ч.,глинопорошок

Черног орског о заво

15 ч. капсул 10 ч

воды 50 ч.

Продолжение табл. I

О,135 Диаметр капсул 4 мм

О, 190То же

0,135

ТаблицаЗ

Нет

7,3

16,7

21

Нет

5,7

7Д,8

162,3

14%-ный глинистый раствор из глинопо- рошка Черногорского завода 10 ч.,капсул 1 ч.

Тампонажная паста по прототипу

Примечание. Во всех опытах использовали капсулы из 3%-ного ПА/v.

--.-;-- : :;:;; У

Ч If I

Af 377770 J/

- PeCl,

Р g р о - о о с о

фиг. /

1314011

10 ,

Продолжение табл. 3 ТаблицаЗ

Нет

0,1

0,150,5

Нет

3,9

4,9

Ги/JOH

о с о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА | 2005 |

|

RU2304706C2 |

| Способ приготовления вязкоупругого состава | 1988 |

|

SU1665024A1 |

| Тампонажный состав для изоляции зон поглощений в скважинах | 1990 |

|

SU1803530A1 |

| Способ подготовки к цементированию скважин, пробуренных на буровом растворе на углеводородной основе | 2024 |

|

RU2836208C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1999 |

|

RU2178060C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАМПОНАЖНОГО СОСТАВА ДЛЯ ГИДРОИЗОЛЯЦИИ СООРУЖЕНИЯ В ПОРОДАХ ВОДОРАСТВОРИМЫХ СОЛЕЙ | 2015 |

|

RU2597907C1 |

| Тампонажный раствор для блокирующего флюиды цементного камня (два варианта) и полимерный модификатор для жидкости затворения тампонажного раствора (три варианта) | 2020 |

|

RU2743555C1 |

| СПОСОБ ИЗОЛЯЦИИ ИНТЕРВАЛОВ ВЫСОКОИНТЕНСИВНЫХ ПОГЛОЩЕНИЙ В СКВАЖИНЕ И АЭРИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379474C2 |

| Способ изоляции пластов | 1989 |

|

SU1740631A1 |

| ГИДРОФОБНЫЙ ПОЛИМЕРНЫЙ ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2000 |

|

RU2180391C1 |

Изобретение относится к области бурения нефтяных и г азовых скважин и позволяет повысить эффективность изоляции зоны пог лощения. Способ включает введение раствора полимера в раствор соли поливалентног О металла порциями через сосуд с отверстиями. Затем выдерживают ег о до образования капсул с последующим разрушением их в скважине в интервале зоны пог лощения. Капсулы приготавливают из раствора полимера и раствора сшивающег о агента. Состав Г отовят следующим образом. Растворяют в водопроводной воде раствор хлорног О железа и получают полиакриламид.Наливают ег о в сосуд, а сверху - слой дизельног о топлива. Сверху сосуда устанавливают емкость с отверстиями, нижний край оторой отстоит от поверхности дизельного топлива. В емкость наливают полиакриламид для получения капельного истечения из отверстий. Капли, пройдя через слой топлива, попадают в раствор хлорног о железа, выдерживают в нем 10-20 мин. За это время образуются капсулы.Онк промываются, затем добавляются в раствор из тампонажного цемента и перемешиваются до получений однородной смеси. Полученную смесь продавливают в каналы пог лощающего пласта. 2 ил. 3 табл. (Л 05 4ib

Редактор Е.Копча

Составитель В.Борискина

Техред Л.Олейник Корректор Г.Решетник

Заказ 2189/33 Тираж 533Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 1.13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 2.

| Ильясов Е.П | |||

| и др | |||

| Применение полиакриламидных паст для изоляции зон интенсивного поглощения бурового раствора | |||

| РНТО Бурение, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1987-05-30—Публикация

1984-09-03—Подача