Изобретение относится к бурению скважин, в частности к способам крепления нефтегазовых, геотермальных, нагнетательных, а также и других специальных скважин (например, нагнетательных и добычных скважин на объектах подземного хранения газа (ПХГ)).

Известен способ крепления скважин путем закачки в заколонное пространство тампонажного цементного раствора, затвердевающего в цементный камень [1] .

Основным недостатком известного способа является разрушение цементного кольца в процессе опрессовки обсадной колонны после времени ОЗЦ и проведения перфорации, приводящее впоследствии к заколонным проявлениям и межпластовым перетокам.

Указанных выше недостатков лишен способ крепления скважин путем закачки в заколонное пространство дисперсно-армированных тампонажных материалов [2] .

Недостатком данного тампонажного материала является образование продольного зазора между обсадной колонной и цементным кольцом при снятии внутреннего давления после опрессовки колонны. Кроме того, цементное кольцо подвержено растрескиванию и разрушению бурильным инструментом в процессе бурения скважины и проведения спуско-подъемных операций (СПО).

Жесткое крепление обсадной колонны в скважине также приводит либо к разрушению цементного кольца, либо к слому обсадных труб в процессе действия на обсадную колонну знакопеременных нагрузок, например пуска или остановки высокотемпературных (геотермальных) скважин, нагнетания пара в пласт и т. д. Нарушение целостности "жесткой" крепи наблюдается в нагнетательных и добычных скважинах, пробуренных на ПХГ, вследствие чрезмерных колебаний давлений газа в различное время года, а также в результате тектонических колебаний земной коры; оседания земной поверхности вследствие снижения пластового давления в разрабатываемых нефтегазовых месторождениях (залежах).

Наиболее близким техническим решением к предлагаемому является способ, включающий последовательную закачку твердеющего тампонажного материала с нетвердеющим. Нетвердеющий материал располагают против непроницаемых пластов. В качестве нетвердеющего материала используют термодинамически устойчивый вязкоупругий состав [3] .

Недостатком данного способа является то, что вязкоупругий состав, полученный на основе полиакриламида и соли трехвалентного хрома, не обладает достаточными изоляционными характеристиками (тампонирующей способностью), легко размывается пластовыми водами, кроме того, в силу этого не обеспечивает сохранности обсадной колонны от действия агрессивных пластовых флюидов и ее устойчивости в стволе, помимо этого расстояние между твердыми кольцами выбирается без учета сохранения устойчивости и целостности обсадной колонны.

Техническим результатом предлагаемого способа является повышение эксплуатационной и экологической надежности и долговечности крепи скважин в условиях действия термомеханических нагрузок и деформаций обсадной колонны при температуре от 70 до 300oС.

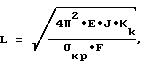

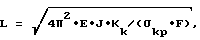

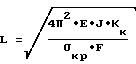

Сущность изобретения: способ крепления скважины, включающий последовательную закачку в заколонное пространство нетвердеющего изоляционного материала с повышенной тампонирующей способностью и кольматирующим действием и твердеющего тампонажного материала, формирующего твердые кольца с необходимыми прочностными характеристиками и фиксирующие обсадную колонну, отличающийся тем, что расстояние между фиксирующими твердыми кольцами определяют из следующего выражения:

где Е - модуль упругости материала труб, МПа;

J - момент инерции сечения обсадной колонны, м4;

Kk - коэффициент, учитывающий влияние заколонного нетвердеющего материала на устойчивость обсадной колонны;

σкр - критическое напряжение, МПа;

F - площадь поперечного сечения обсадной колонны, м2.

В кавернозных и искривленных участках ствола, представленных осадочными породами, устанавливают центрирующие фонари.

Расстояние между твердыми кольцами рассчитывают исходя из условия сохранения устойчивости и целостности обсадной колонны в нетвердеющем тампонажном материале при действии знакопеременных термомеханических напряжений, например удлинение (сокращение) обсадной колонны геотермальной или паронагнетательной скважины при пуске (остановке), а также линейная деформация эксплуатационной колонны нефтяных, газовых скважин при создании в них избыточного внутреннего давления в момент опрессовки или перфорации.

В качестве материала для создания твердых колец используют твердеющие во времени вяжущие на базе традиционных минеральных тампонажных составов (портландцемент, шлаковые и другие бесклинкерные цементы), а также композиционных органических материалов и их смесей с дополнительными ингредиентами в зависимости от технологических и геологических условий цементирования.

Данный способ позволяет повысить надежность и долговечность крепи путем создания в заколонном пространстве вокруг обсадной колонны на расчетных, технологически требуемых интервалах удерживающих обсадную колонну цементных колец с достаточными прочностными характеристиками, а в промежутках между ними устанавливают высокоструктурированный, гелеобразный нетвердеющий изоляционный материал с повышенной тампонирующей способностью и кольматирующим действием.

Нетвердеющий изоляционный материал готовится на водной основе (пресные, минеральные или органические соли) или на неводной основе (жидкие углеводороды, высокомолекулярные спирты или отходы, содержащие эти спирты и соли) в виде истинных растворов или структурированных органическими частицами (торф, уголь, битум, резина, целлюлоза, водоросли, лигнин) с полимерными реагентами-стабилизаторами, а также минеральными частицами (глинопорошки, природные, техногенные и искусственные, конденсированные карбонаты и гидроксиды, тальк, асбест, сапропель, слюда, шлаки, известь и (или) отходы, содержащие эти ингредиенты).

В качестве нетвердеющего изоляционного материала при температуре от 70 до 180oС используют высокоструктурированную гелеобразную суспензию термопаса и палыгорскитовой глины с регуляторами структурно-механических, адгезионных свойств и плотности, причем указанный материал обладает повышенной тампонирующей способностью и кольматирующим действием при следующем его составе, мас. ч. :

Вода - 100

Палыгорскитовая глина - 5-17

Термопас - 5-15

Хризотил-асбест - 6-15

Гранулированный доменный шлак - 10-20

Утяжелитель - 20-100

Первичная структура гелеобразного материала образуется при растворении расчетного количества палыгорскитовой глины в части воды. В оставшейся части воды в любом перемешивающем устройстве на буровой (АППЖ, глиномешалка) или в ЦА растворяют термопас и, не останавливая перемешивания, добавляют хризотил-асбест. После чего палыгорскитовую и асбестовую суспензии перекачивают в осреднительную емкость и при продолжающемся перемешивании добавляют последовательно доменный шлак и утяжелитель. Перемешивание продолжают до полной гомогенизации полученного вязкопластичного, гелеобразного материала. После определения технологических характеристик полученный материал закачивают в скважину по известной технологии.

Упрочнение структуры гелеобразного материала в заколонном пространстве происходит при продолжающейся гидратации палыгорскитовой глины при высокой температуре, а также образовании дополнительной пространственной структуры хризотил-асбеста. Кроме того, хризотил-асбест является кольматирующим материалом и хорошим адгезивом к обсадной колонне и горным породам.

Повышение тампонирующей способности, упрочнение структуры геля и термическая стабилизация высококонцентрированной суспензии в заколонном пространстве достигаются термопасом. Термопас представляет собой полимер акриламида, (мет-)акриловой кислоты и акрилонитрила в соотношении 30-50; 10-30; 30-40 мас. ч. соответственно и термостоек до 210-220oС.

Дальнейшее упрочнение структуры геля в заколонном пространстве происходит при повышении щелочности суспензии за счет медленной гидратации (поступления OH--групп) гранулированного доменного шлака в скважине при повышенной температуре.

Кроме того, на поверхности асбеста происходит конденсация частиц гидроксидов и хемосорбция термопаса, размывая, таким образом, границу между асбестовыми волокнами и раствором термопаса с образованием асбогеля. В таком виде асбогель можно квалифицировать как студень или эластичный гель, обладающий термодинамической устойчивостью.

В качестве регуляторов плотности гелеобразного материала используют барит, железистые и другие утяжелители.

Полученные по данной рецептуре материалы обладают в заколонном пространстве необходимыми технологическими параметрами - повышенной тампонирующей способностью, достаточной для создания межпластовой изоляции, и суффозионной устойчивостью в аномально-высоких пластовых условиях. В пластовых условиях такая система превращается в нетвердеющий высокоструктурированный тампонажный материал (ВТМ).

Содержание ингредиентов нетвердеющего материала подобрано на основании лабораторных исследований и регламентируется, исходя из обеспечения требуемых технологических параметров в процессе приготовления, закачки в скважину и выполнения технологических функций в заколонном пространстве.

Концентрация палыгорскитовой глины и хризотил-асбеста выбирается исходя из обеспечения начальной подвижности раствора (верхний предел) и образования достаточно прочной пространственной структуры для удержания утяжелителя и образования ВТМ в заколонном пространстве (нижний предел).

Содержание термопаса нормируется на основании достижения требуемых фильтрационных свойств в начальный период (нижний предел), а также достаточного упрочнения пространственной структуры геля, препятствующей суффозионному разрушению (верхний предел).

Содержание доменного гранулированного шлака регламентируется исходя из достижения необходимой среды для дальнейшей гидратации палыгорскита (нижний предел) и поддержания в течение длительного времени коагуляционно-тиксотропной структуры геля (верхний предел).

Концентрация утяжелителя выбирается исходя из требуемой плотности и нормирования седиментации.

При температурах от 150 до 300oС в качестве нетвердеющего изоляционного материала используют высокоструктурированный нейтрализованный шлам гальванического производства (ШГП) с регуляторами структурно-механических, адгезионных свойств и плотности, причем указанный материал обладает повышенной тампонирующей способностью и кольматирующим действием при следующем его составе, мас. ч. :

Вода - 100

ШГП(в пересчете на сухое вещество) - 8-50

Хризотил-асбест - 8-18

γ-БКЦ - 15-30

Сульфат меди - 0,5-15

Гематит - 10-120

ШГП представляет собой высококоллоидную гелевую систему с плотностью 1025-1030 кг/м3, дисперсионной средой которой служит вода, а дисперсной фазой - продукты обработки щелочно-солевых растворов гальванических ванн обезжиривания, фосфатирования, цинкования, кадмирования и оксидирования, представленные в основном комплексом нерастворимых гидроксидов цинка, хрома, кадмия, железа, меди и никеля.

Высокая агрегативная устойчивость ШГП, по-видимому, объясняется снижением поверхностного натяжения раствора за счет присутствующих в нем поверхностно-активных веществ ОП-7 и ОП-10, поступающих из ванн травления и оксидирования.

После обработки солевого раствора щелочами одновалентных металлов и вакуумного обезвоживания (эти операции являются обязательными и для предприятия перед выбросом отхода) ШГП имеет цвет от серого до темно-коричневого, влажность до 75 %, обладает статическим напряжением сдвига (СНС), а полученные гидроксиды вышеназванных металлов - высокой водоудерживающей способностью и тиксотропией.

Так, например, ШГП 75%-ной влажности имеет СНС 1/10 - 19/38 Па, а 15 и 10%-ные водные суспензии шлама - 4,8/6,2 и 1,8/2,9 Па соответственно.

Коэффициент тиксотропии ШГП составляет 2,1, а динамическое напряжение сдвига 46,8 Па. В силу высоких структурно-механических свойств ШГП имеет хорошую удерживающую способность утяжелителя, а высокая седиментационная устойчивость (не более 0,5 %) и низкая водоотдача (не более 5-6 см3/30 мин) объясняется высокой водоудерживающей способностью гидроксидных гелей поливалентных металлов. Вода в гидроксидах металлов находится в двух ее разновидностях - неструктурной (в виде молекул Н2О) и структурной (в виде ОН- - групп).

Дополнительное регулирование структурно-механических свойств (в том числе пластической прочности) образующегося в заколонном пространстве высокоструктурированного, гелеобразного тампонажного материала достигается вводом хризотил-асбеста, предварительно обработанного в водном растворе соли медного купороса. При взаимодействие ионов поливалентного металла с поверхностными группами асбеста волокна минерала приобретают высокую сорбционную активность. Под действием кислой среды волокна асбеста расщепляются на элементарные "иголки" (фибрилы), в результате чего значительно увеличивается также адгезионная способность тампонажного материала.

После затворения γ-БКЦ на полученной кислой асбестовой суспензии активные центры последнего взаимодействуют с Са(ОН)2, выделяющимся при гидратации γ-БКЦ, образуя единую и упрочняющуюся во времени минеральную композицию, обладающую высокими адгезионными и деформативными свойствами. Так же, как и для 1-й рецептуры, используется асбест по ГОСТ 12871-67 "Асбест-хризотиловый". Соль поливалентного металла (СПМ) может быть представлена сульфатами, хлоридами, нитратами алюминия, железа, хрома, меди, марганца, цинка и других тяжелых металлов, а также комбинациями двух или более солей. Используются также известные промышленные отходы, содержащие смеси этих солей, например отход сплава титановых хлораторов (ОРТХ), возгоны титановых хлораторов (ВТХ), отход марганца (II) азотнокислого (ОМА) и т. п.

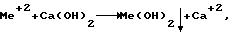

Дальнейшее упрочнение структуры высокопластичного тампонажного материала в заколонном пространстве происходит за счет новых гидроксидных гелей поливалентных металлов, образующихся в процессе обменной реакции между гидроксидом кальция, выделяющимся в процессе гидратации γ-БКЦ, и солью по следующей реакции:

где Me+2 - катион поливалентного металла;

γ-БКЦ - низкоактивное, бесклинкерное вяжущее, основным компонентом которого является минерал-двухкальциевый силикат, γ-модификации (γ-2CaO*SlO2, γ-C2S). Этот минерал является главной составной частью саморассыпающегося шлака (СРШ) - отхода производства рафинированного феррохрома, в котором содержание γ-C2S достигает 78-80 %.

Смесь СРШ и кварцевого песка, полученная по дезинтеграторной или по другим активационным технологиям, названа γ-БКЦ.

Преимущество γ-БКЦ перед другими низкоактивными шлаковыми вяжущими в том, что его медленная гидратация начинается в заколонном пространстве после воздействия температуры выше 85-90oС, тем самым обеспечивается упрочнение структуры только в заколонном пространстве и в технологически необходимых временных интервалах.

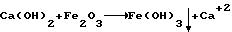

Основным назначением гематита является регулирование плотности ВГТМ. Однако реакция между гематитом и гидроксидом кальция при высоких температурах:

приводит к образованию новых гелей гидроксида железа, которые являются кольматантами и способствуют дальнейшему упрочнению структуры ВГТМ в заколонном пространстве.

Реакция образования гидроксидов - процесс непрерывный вследствие низкой активности гематита и медленного выделения гидроксида кальция при гидратации низкоактивного γ-БКЦ, в связи с чем структура ВГТМ во времени упрочняется, повышается его кольматирующая способность, растет коэффициент тампонирующей способности.

Содержание шлама гальванического производства регламентируется исходя из обеспечения начальной седиментационной устойчивости (нижний предел), а также требуемой начальной подвижности (верхний предел). Содержание хризотил-асбеста также установлено исходя из необходимой начальной подвижности (верхний предел) и достижения требуемого показателя тампонирующей способности и достаточной прочности структуры ВГТМ.

При использовании сульфата меди концентрацией менее 0,5 % не образуется достаточного количества гелей-кольматантов, а скорость протекания обменных реакций низкая. При использовании концентрации более 15 % эффект не повышается.

Содержание γ-БКЦ регламентировано исходя из достижения коагуляционно-тиксотропной структуры ВГТМ в заколонном пространстве в зависимости от температурных условий, а также получения достаточного количества гидроксида кальция для обменных реакций с СПМ сульфата меди и гематита.

При содержании γ-БКЦ менее 15 % образуется недостаточно прочная пространственная структура, а при концентрациях более 30 % эффект не повышается.

Концентрация гематита также регламентирована исходя из нормирования плотности ВГТМ и получения седиментационно-устойчивых суспензий.

Приготовление ВГТМ осуществляется следующим образом.

В расчетное количество воды вводят расчетное количество соли поливалентного металла (медного купороса) или солевого отхода, перемешивают до полного ее растворения. В полученный солевой раствор добавляют хризотил-асбест и продолжают перемешивание до полного распускания асбеста (0,5-1,0 ч). После этого, не останавливая перемешивания, вводят последовательно расчетное количество ШГП, γ-БКЦ и гематита до образования гомогенной суспензии. Затем закачивают расчетное количество полученного материала в обсадную колонну в необходимой последовательности.

После бурения с применением бурового раствора на нефтяной основе (РНО) для крепления скважины в условиях температур от 80 до 250oС разработана рецептура нетвердеющего изоляционного материала, в качестве основы используют углеводородную жидкость с регуляторами структурно-механических, адгезионных свойств и плотности, причем указанный материал обладает повышенной тампонирующей способностью и кольматирующим действием при следующем его составе, мас. ч. :

Дизельное топливо - 100

Битум - 1,5-12,5

Крезол - 0,3-2,0

Бентонитовый глинопорошок - 10-30

Резиновая крошка - 10-20

Барит - 10-120

Технология приготовления раствора заключается в предварительном вводе крезола в дизельное топливо и при циркуляции в ЦА в замкнутой системе "мерная емкость-насос-мерная емкость" добавляют последовательно расчетное количество битума, бентонита, резиновой крошки и барита.

Крезол является ароматическим разбавителем, повышающим растворимость в дизельном топливе остальных ингредиентов, а также регулирующим подвижность высоковязкого, гелеобразного раствора.

Границы концентраций установлены исходя из достижения гомогенной устойчивой системы (верхний предел) и требуемой подвижности (нижний предел).

Битум является первичным углеводородным структурообразователем, повышающим вязкость дизельного топлива до необходимых значений для удержания последующей твердой фазы бентонитового глинопорошка.

Пределы концентраций установлены исходя из условия создания первичной структуры, способной удерживать твердую фазу (нижний предел), а также недопустимости чрезмерного повышения вязкости, влияющего на начальную подвижность (верхний предел).

Дальнейшее увеличение структурно-механических свойств гелеобразного раствора достигается бентонитовым глинопорошком. В заколонном пространстве упрочнение структуры происходит под действием температуры и контакта глинистого материала с пластовыми водами. Содержание бентонита регламентируется исходя из достижения удовлетворительной подвижности и требуемых структурно-механических свойств гелеобразной пасты в заколонном пространстве (верхний предел), а также достижения первичной структуры раствора, способной удерживать твердую фазу (нижний предел).

Содержание резиновой крошки устанавливается опытным путем исходя из условий достижения необходимых кольматационных свойств тампонажного раствора и геологических условий цементирования. Наиболее эффективными оказались концентрации от 10 до 20 мас. ч.

Барит является наиболее предпочтительным по дисперсности утяжелителем, способным также влиять на структурообразующую способность раствора. Концентрация барита выбирается исходя из требуемой плотности тампонажного материала.

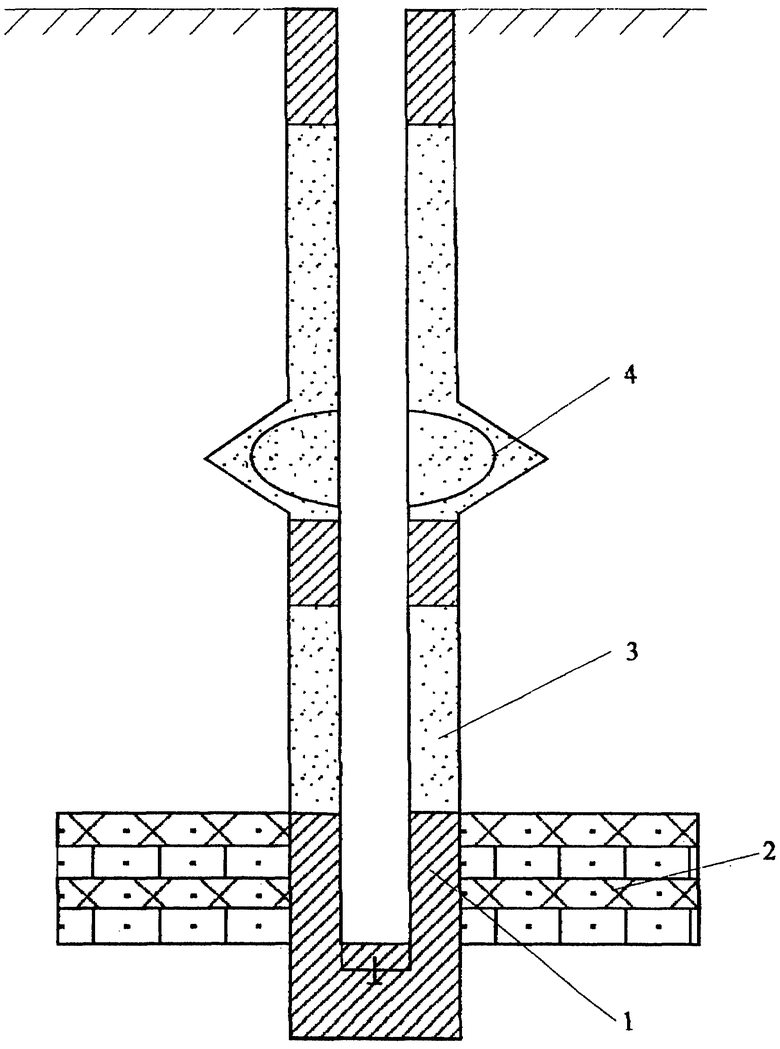

На чертеже продемонстрирована схема способа крепления скважины в осадочном комплексе пород с продуктивным газовым пластом. Как видно из чертежа, в зоне продуктивного пласта 2 установлено твердое цементное кольцо 1. Последующие твердые цементные кольца установлены на расстояниях, рассчитанных согласно предложенному выше выражению. В промежутки между цементными кольцами закачивают нетвердеющий тампонажный материал 3. На участках кавернозности установлены центрирующие фонари 4.

Таким образом, приведенные выше сведения свидетельствуют о том, что предложенное техническое решение удовлетворяет критериям "новизна" и "существенное отличие". Кроме того, утилизация вышеупомянутых промышленных отходов позволит решить не менее важную - экологическую проблему.

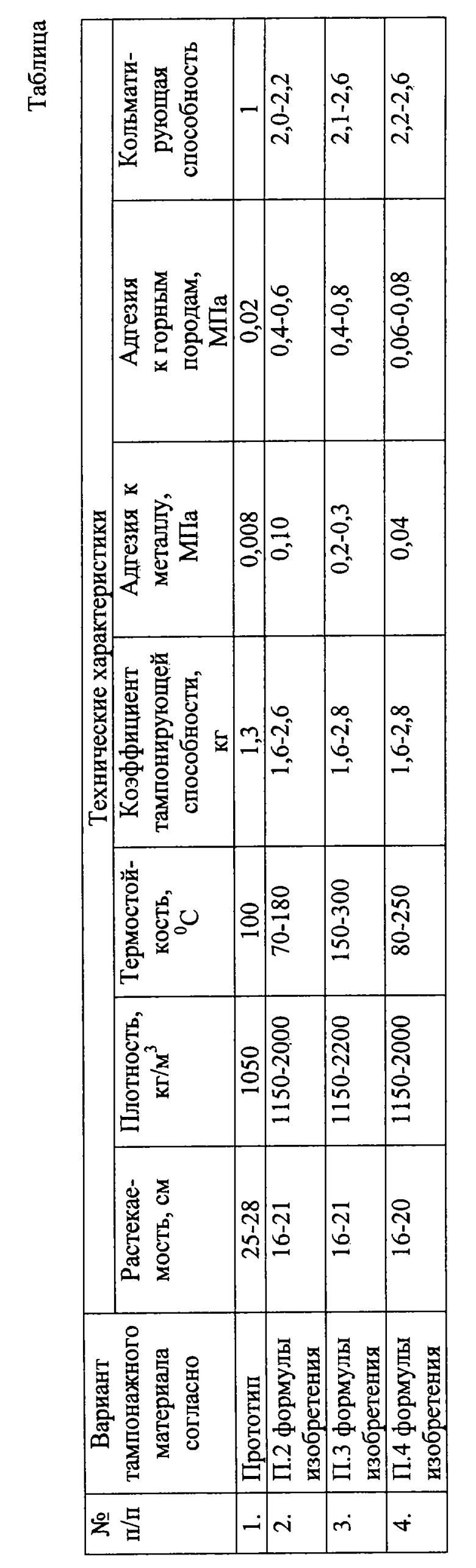

Использование данного технического решения создает положительный эффект по отношению к известным техническим решениям, что подтверждается результатами сравнительных испытаний (см. таблицу).

Как видно из таблицы, предлагаемые нетвердеющие тампонажные материалы на водной и углеводородной основах отличаются от известных (прототипа) значительно лучшими технологическими параметрами, широким интервалом регулирования плотности и растекаемости и более высокой термостойкостью, а также повышенными значениями коэффициентов тампонирующей способности, адгезии к вмещающей среде. При определении сравнительной кольматирующей способности значение известного технического решения (прототипа) принимали за единицу.

Способ крепления скважины по предлагаемому техническому решению осуществляют следующим образом.

Пример. Требуется осуществить крепление высокотемпературной геотермальной скважины глубиной 4001 м, пробуренной в изверженных породах и предназначенной использоваться в качестве объекта для создания гидроциркуляционной геотермальной системы (проект осуществлялся ФГУП НПЦ "Недра" на Северном Кавказе).

Плотность бурового раствора в скважине - 1120-1150 кг/м3, температура на забое - 223oС.

Стратиграфический разрез скважины представлен устойчивыми гранитоидами и эльджуртинскими гранитами. Номинальный диаметр скважины - 215,9, средний коэффициент кавернозности - 1,1; проницаемые тектонические трещины по стволу отсутствуют. Диаметр обсадной колонны - 139,7 мм, марка стали - С-95, толщина стенки - 9,2 мм. Допустимое внутреннее давление для труб обсадной колонны - 75,2 МПа, допустимая растягивающая нагрузка - 2070 кН.

При проведении гидроразрыва пород (Рг.раз• 65-70 МПа), нагнетании холодной воды и добыче перегретого пара, в случае сплошного цементирования от забоя до устья, возникают термомеханические напряжения в крепи скважины, превышающие допустимые значения и для цементного камня, и для обсадной колонны, что приводит к разрушению цементной оболочки и обсадной колонны.

Например, расчеты показывают, что при добыче перегретого пара, температура которого на устье скважины составляет 140-160oС и более, в верхней части обсадной колонны возникают растягивающие нагрузки 3700-4500 кН. Очевидно, что такие нагрузки неизбежно приведут к разрушению "жесткой" крепи скважины. Предотвратить возникновение напряжений можно в том случае, если участки обсадной колонны не закреплены жестко, а имеют возможность продольного и поперечного перемещения (деформации) в пределах между цементными кольцами, т. е. в пределах части колонны, находящейся в нетвердеющем тампонажном материале.

Расстояния между фиксирующими твердыми цементными кольцами, например, для случая добычной скважины при температуре добываемой пароводяной смеси 140-160oС рассчитывают исходя из вышеприведенного выражения и они составляют 270-350 м.

В качестве первой порции тампонажного материала в скважину закачивают твердеющий тампонажный раствор на основе γ-БКЦ с регуляторами схватывания, который имеет следующие технологические характеристики:

Водоцементное отношение - 0,5

Плотность, кг/м3 - 1820

Растекаемость, см - 17-18

Время загустевания при 200oС, мин - 320

Водоотделение, % - 0,2

Коэффициент тампонирующей способности, Кт, - 1,95.

Предел прочности цементного камня при Т= 223oС через 2 сут, МПа, на изгиб - 5,8, на сжатие - 18,9.

В качестве второй порции закачивают высокоструктурированный нетвердеющий тампонажный материал на основе ШГП со следующими ингредиентами (мас. ч. ):

ШГП (в пересчете на сухое вещество) - 50

Вода - 100

Хризотил-асбест - 17,0

γ-БКЦ - 17,0

Медный купорос - 5,0

Гематит - 110,0

Перед закачкой в скважину приготовленный раствор имеет следующие технологические параметры:

Плотность, кг/см3 - 1650

Растекаемость, см - 16,0-16,5

Водоотделение, % - 0

Коэффициент тампонирующей способности, Кт - 1,75

После испытания в автоклавной установке в течение 5 часов при Т= 223oС и Р= 50 МПа образующийся структурированный нетвердеющий тампонажный материал приобретает следующие параметры:

Плотность, кг/м3 - 1650

Растекаемость, см - не течет (пластичный материал)

Водоотделение, % - 0

Коэффициент тампонирующей способности, Кт - 2,5

Пластическая прочность, МПа - 0,9-1,3

Сцепление с горной породой, МПа - 0,5-0,7

Сцепление с обсадной колонной, МПа - 0,2-2,5

В последующем операцию повторяют, закачивая последовательно тампонажный раствор и нетвердеющий состав в требуемых расчетных количествах.

Источники информации:

1. Булатов А. И. Формирование и работа цементного камня в скважине М. , Недра, 1990.

2. Дисперсно-армированные тампонажные материалы Е. С. Тангалычев, B. C. Башкутов, O. К. Ангелопуло и др. М. , НИИОЭНГ, сер. "Бурение" вып. 19(81), 1984.

3. Патент Российской Федерации 1301961. Приоритет от 05.11.83 г. Опубл. в бюл. от 07.04.87.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ СОСТАВ | 2000 |

|

RU2179230C2 |

| СПОСОБ ПОДГОТОВКИ СКВАЖИНЫ К ЦЕМЕНТИРОВАНИЮ | 1996 |

|

RU2102581C1 |

| УСТРОЙСТВО ДЛЯ ЭНЕРГООБЕСПЕЧЕНИЯ ПОМЕЩЕНИЙ С ИСПОЛЬЗОВАНИЕМ НИЗКОПОТЕНЦИАЛЬНЫХ ЭНЕРГОНОСИТЕЛЕЙ | 2005 |

|

RU2292000C1 |

| ШАРОШЕЧНОЕ ДОЛОТО | 1995 |

|

RU2142550C1 |

| СПОСОБ ДОБЫЧИ И ИСПОЛЬЗОВАНИЯ КОНЦЕНТРИРОВАННЫХ ГЕОТЕРМАЛЬНЫХ РАССОЛОВ | 2013 |

|

RU2535873C1 |

| НЕТВЕРДЕЮЩИЙ ТАМПОНАЖНЫЙ СОСТАВ | 2003 |

|

RU2234592C1 |

| СПОСОБ ПОСЕЗОННОГО ИСПОЛЬЗОВАНИЯ НИЗКОПОТЕНЦИАЛЬНОГО ТЕПЛА ПРИПОВЕРХНОСТНОГО ГРУНТА И СКВАЖИННЫЕ ТЕПЛООБМЕННИКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ ВАРИАНТОВ СПОСОБА | 2011 |

|

RU2483255C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1992 |

|

RU2082871C1 |

| Способ проведения ремонтно-изоляционных работ в нефтегазовой скважине | 2019 |

|

RU2723416C1 |

| Способ ремонтно-изоляционных работ в скважине | 2018 |

|

RU2684932C1 |

Изобретение относится к глубокому бурению, в частности к способам крепления нефтегазовых, геотермальных, нагнетательных скважин, а также других специальных скважин, нагнетательных и добывающих скважин на объектах подземного хранения газа ПХГ. Технический результат - повышение эксплуатационной долговечности и экологической надежности крепи скважин в условиях действия термомеханических нагрузок и деформации обсадной колонны при температурах от 70 до 300oС. В способе крепления скважины, включающем последовательную закачку в заколонное пространство нетвердеющего изоляционного материала с повышенной тампонирующей способностью и кольматирующим действием и твердеющего тампонажного материала, формирующего твердые кольца с необходимыми прочностными характеристиками, фиксирующие обсадную колонну, расстояние между фиксирующими твердыми кольцами определяют из следующего выражения:

где Е - модуль упругости материала труб, МПа; J - момент инерции сечения обсадной колонны, м4; Кк - коэффициент, учитывающий влияние заколонного нетвердеющего материала на устойчивость обсадной колонны; σкр - критическое напряжение, МПа; F - площадь поперечного сечения обсадной колонны, м2. Причем при температурах от 70 до 180oС в качестве нетвердеющего изоляционного материала используют высокоструктурированную гелеобразную суспензию термопаса и палыгорскитовой глины с регуляторами структурно-механических, адгезионных свойств и плотности, причем указанный материал обладает повышенной тампонирующей способностью и кольматирующим действием при следующем его составе мас. ч. : вода 100, палыгорскитовая глина 5-17, термопас 5-15, хризотил-асбест 6-15, гранулированный доменный шлак 10-20, утяжелитель 20-120, а при температурах от 150 до 300oС в качестве нетвердеющего изоляционного материала используют высокоструктурированный нейтрализованный шлам гальванического производства - ШПГ с регуляторами структурно-механических, адгезионных свойств и плотности, причем указанный материал обладает повышенными тампонирующей способностью и кольматирующим действием при следующем его составе, мас. ч. : вода 100, ШПГ (в пересчете на сухое вещество) 8-50, хризотил-асбест 8-18, γ-БКЦ 15-30, сульфат меди 0,5-15, гематит 10-120, а при температурах от 80 до 250oС для приготовления нетвердеющего изоляционного материала в качестве основы используют углеводородную жидкость с регуляторами структурно-механических свойств и плотности, причем указанный материал обладает повышенной тампонирующей способностью и кольматирующим действием при следующем составе, мас. ч. : дизельное топливо 100, битум 1,5-12,5, крезол 0,3-2,0, бентонитовый глинопорошок 10-30, резиновая крошка 10-20, барит 20-120. 3 з. п. ф-лы, 1 табл. , 1 ил.

где Е - модуль упругости материала труб, МПа;

J - момент инерции сечения обсадной колонны, м4;

Кк - коэффициент, учитывающий влияние заколонного нетвердеющего материала на устойчивость обсадной колонны;

σкр - критическое напряжение, МПа;

F - площадь поперечного сечения обсадной колонны, м2.

Вода - 100

Палыгорскитовая глина - 5-17

Термопас - 5-15

Хризотил-асбест - 6-15

Гранулированный доменный шлак - 10-20

Утяжелитель - 20-120

3. Способ по п. 1, отличающийся тем, что при температурах от 150 до 300oС в качестве нетвердеющего изоляционного материала используют высокоструктурированный нейтрализованный шлам гальванического производства - ШПГ с регуляторами структурно-механических, адгезионных свойств и плотности, причем указанный материал обладает повышенными тампонирующей способностью и кольматирующим действием при следующем его составе, мас. ч. :

Вода - 100

ШПГ (в пересчете на сухое вещество) - 8-50

Хризотил-асбест - 8-18

γ-БКЦ - 15-30

Сульфат меди - 0,5-15

Гематит - 10-120

4. Способ по п. 1, отличающийся тем, что при температурах от 80 до 250oС для приготовления нетвердеющего изоляционного материала в качестве основы используют углеводородную жидкость с регуляторами структурно-механических свойств и плотности, причем указанный материал обладает повышенной тампонирующей способностью и кольматирующим действием при следующем составе, мас. ч. :

Дизельное топливо - 100

Битум - 1,5-12,5

Крезол - 0,3-2,0

Бентонитовый глинопорошок - 10-30

Резиновая крошка - 10-20

Барит - 20-120

| Способ разобщения пластов в скважине и вязкоупругий состав | 1983 |

|

SU1301961A1 |

| Способ заканчивания скважин с низкими коллекторскими свойствами продуктивных пластов | 1982 |

|

SU1040116A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ОБСАДНЫХ КОЛОНН В СКВАЖИНАХ | 1991 |

|

RU2046926C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИН | 1992 |

|

RU2068489C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 1992 |

|

RU2051274C1 |

| НЕТВЕРДЕЮЩИЙ ТАМПОНАЖНЫЙ СОСТАВ | 1996 |

|

RU2120539C1 |

| ТАМПОНАЖНЫЙ РАСТВОР И СПОСОБ ЕГО ПРИМЕНЕНИЯ ДЛЯ ВРЕМЕННОГО КРЕПЛЕНИЯ СКВАЖИН | 1994 |

|

RU2067156C1 |

| US 3474866 А, 28.10.1969. | |||

Авторы

Даты

2002-01-10—Публикация

1999-11-30—Подача