1

Изобретение относится к строительству нефтяных и газовых скважян, а именно к их креплению и ремонту,

Цель изобретения - увеличение времени загустевания тампонажного раствора при температуре до при сохранении низких значений показателя водоотдачи.

Тампонажный раствор,, включаю 1а1й цемент, метилцеллюлозу,, аминоформаль дегидную смолу, кислотный реагент, рнтивспениватель и воду, имеет время загустевания при от 1,0 ч до 1 ч 30 мин.

Тампонажный раствор приготавливают следующим образом.

Предварительно получают подкисленный водный раствор с рН 3-5 путем введения кислотного реагента в воду Затем в подкисленную воду вводят аминоформальдегидную смолу метил- целлюлозу и антивспениватель и перемешивают до полного растворения компонентов .

В качестве кислотного реагента используют сильные неорганические кислоты, например соляную, азотную,, серную кислоты или соль слабого основания и сильной кислоты, например KA1(SO)4, ЫаА1(ЗОз)4, AlClj, CrCl, и др.

В качестве антивспенивателя используют триксан, МАС-200, БА и др.

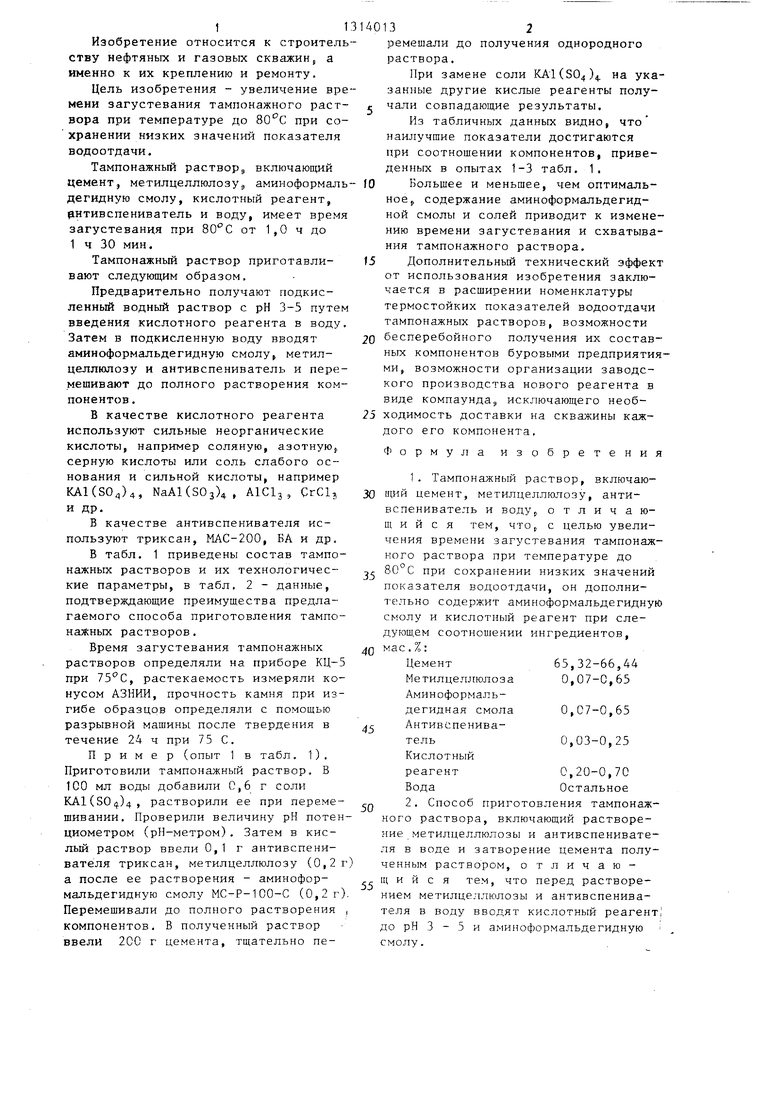

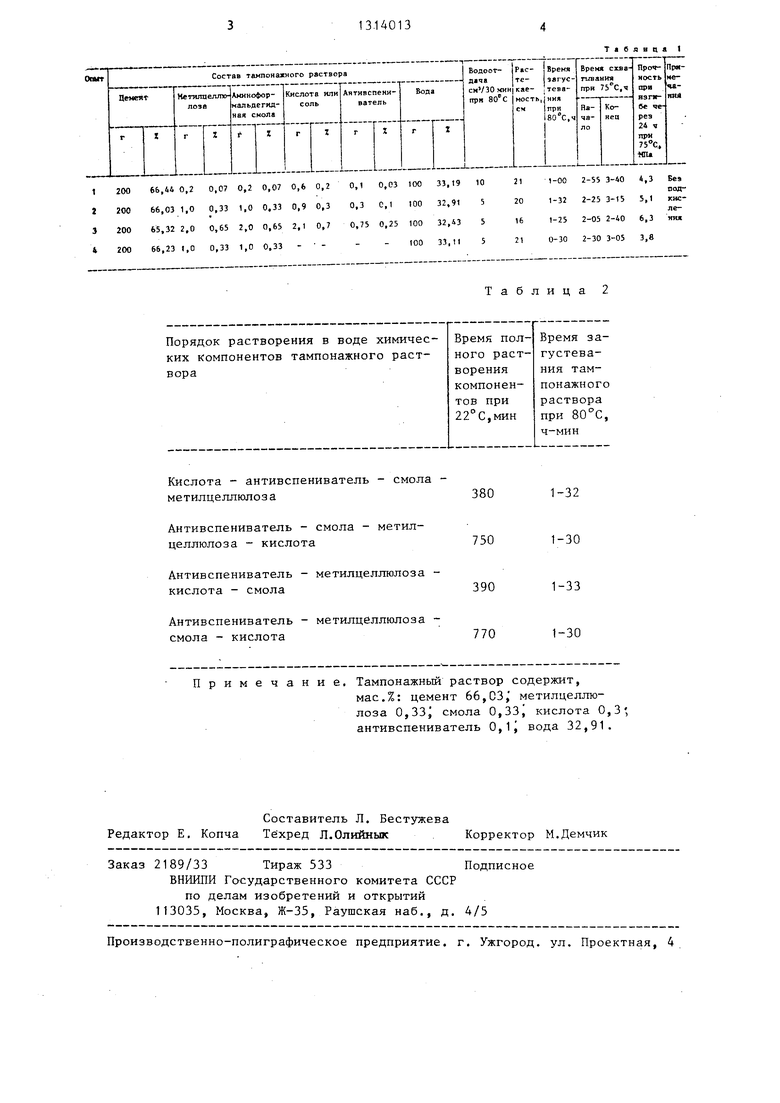

В табл. 1 приведены состав тампо- нажных растворов и их технологические параметры, в табл, 2 - даннь е, подтверждающие преимущества предлагаемого способа приготовления тампо- растворов.

Время загустевания тампонажных растворов определяли на приборе КЦ-5 при , растекаемость измеряли конусом АЗНИИ, прочность камня при изгибе образцов определяли с помощью разрывной машины после твердения в течение 24 ч при 75 С,

Пример (опыт 1 в табл. 1), Приготовили Тампонажный раствор. В 100 мл воды добавили 0,6 г соли КА1(50)4, растворили ее при перемешивании. Проверили величину рН потенциометром (рИ-метром). Затем в кислый раствор ввели 0,1 г антивспенивателя триксан, метилцеллюлозу (О,2 а после ее растворения - аминоформальдегидную смолу МС-Р-100-С (О,2 г Перемешивали до полного растворения компонентов. В полученный раствор ввели 200 г цемента, тщательно пе132

ремешали до получения однородного раствора.

При замене соли КА 1(804)4. на указанные другие кислые реагенты получали совпадающие результаты.

Из табличных данных видно, что наилучшие показатели достигаются при соотношении компонентов, приведенных в опытах 1-3 табл. 1.

Большее и меньшее, чем оптимальное содержание аминоформальдегид- ной смолы и солей приводит к изменению времени загустевания и схватывания тампонажного раствора.

Дополнительньй технический эффект от использования изобретения заключается в расширении номенклатуры термостойких показателей водоотдачи тампонажных растворов, возможности

бесперебойного получения их составных компонентов буровыми предприятиями, возможности организации заводского производства нового реагента в виде компаунда, исключающего необходимость доставки на скважины каждого его компонента.

Формула изобретения

. Тампонажный раствор, включаю- щий цемент, метилцеллюлозу, антивспениватель и воду,, отличающийся тем, что,, с целью увеличения времени загустевания тампонажного раствора при температуре до 80°С при сохранении низких значений показателя водоотдачи, он дополнительно содержит аминоформальдегидную смолу и кислотный реагент при сле- дуюш,ем соотношении ингредиентов.

мае.%:

65,32-66,44 0,07-0,65

0,07-0,65 0,03-0,25

Цемент

Метилцеллюлоза Аминоформаль- дегидная смола АнтивспенивательКислотный

реагент0,20-0,70

ВодаОстальное

2, Способ приготовления тампонажного раствора, включающий растворение метилцеллюлозы и антивспенивателя в воде и затворение цемента полученным раствором, отличаю55

щ и и с я тем, что перед растворением метилцеллюлозы и антивспенивателя в воду вводят кислотный реагент, до рН 3 - 5 и аминоформальдегидную смолу.

Кислота - антивспениватель - смола - метилцеллюлоза380

Антивспениватель - смола - метил- целлюлоза - кислота

Антивспениватель - метилцеллюлоза - кислота - смола

Антивспениватель - метилцеллюлоза - смола - кислота

Примечание. Тампонажный раствор содержит,

мас.%: цемент 66,03, метилцеллюлоза 0,33j смола 0,33| кислота 0,3, антивспениватель 0,1 вода 32,91.

т а б я и ц А

Таблица 2

1-32

750

1-30

390

1-33

770

1-30

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажный раствор | 1985 |

|

SU1333766A1 |

| Тампонажный раствор | 1990 |

|

SU1739007A1 |

| Утяжеленный тампонажный раствор | 1989 |

|

SU1657616A1 |

| ТИКСОТРОПНЫЙ ТАМПОНАЖНЫЙ РАСТВОР С НУЛЕВОЙ СТЕПЕНЬЮ РЕЛАКСАЦИИ | 2007 |

|

RU2366681C2 |

| Тампонажный состав | 2023 |

|

RU2832368C2 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ТАМПОНАЖНОГО РАСТВОРА | 2018 |

|

RU2691224C1 |

| "Комплексный реагент-стабилизатор тампонажных растворов "Стар" | 1992 |

|

SU1838585A3 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ТАМПОНАЖНЫХ РАСТВОРОВ И ТАМПОНАЖНЫЙ РАСТВОР | 2004 |

|

RU2259468C1 |

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН И БОКОВЫХ СТВОЛОВ С ГОРИЗОНТАЛЬНЫМИ УЧАСТКАМИ | 2015 |

|

RU2588066C1 |

| Тампонажный раствор | 1978 |

|

SU726307A1 |

Изобретение относится к строительству нефтяных и газовьпс скважин и предназначено для их крепления и ремонта. Цель изобретения - увеличение времени загустевания тампонаж- ного раствора при температуре до 80 С при сохранении низких значений показателя ; доотдачи. Тампонажный раствор содержит ингредиенты при их следующем соотношении,мае.%: цемент 65,32-66,44, метилцеллюлоза 0,07-0,65, аминоформальдегидная смола 0,07-0,65, антивспениватель 0,03- 0,25, кислотный реагент 0,20-0,70, вода остальное. Для приготовления раствора предварительно получают подкисленный водный раствор с рН 3-5 путем введения кислотного реагента в воду. Затем в подкисленную воду вводят аминоформальдегидную смолу, ме- тилцеллюлозу и антивспениватель и перемешивают до полного растворения ингредиентов. В полученный раствор вводят цемент и перемешивают до получения однородной массы. В качестве кислотного реагента используют сильные неорганические кислоты или соль слабого основания и сильной кислоты, а в качестве антивспенивателя - трик- сан. Большее и меньшее, чем оптималь мое, содержание смолы и солей приво- 2 дит к изменению времени загустевания и схватывания раствора. 2 с.п. ф-лы, 2 табл. с (Л (jO

| Способ понижения водоотдачи тампонажного раствора | 1975 |

|

SU578434A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тампонажный раствор | 1978 |

|

SU675169A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-30—Публикация

1985-06-17—Подача