Изобретение относится к горному делу, а именно к способам переработки породных отвалов сланцевых и угольных шахт, а также обогатительных фабрик, и может быть использовано при переработке углеродсо- держащих отвальных массивов, склонных к самовозгоранию, на месте их размещения.

Цель изобретения - повышение эффективности переработки отвалов за счет снижения потерь жидких целевых продуктов переработки и увеличения извлечения полезных компонентов из отвалов.

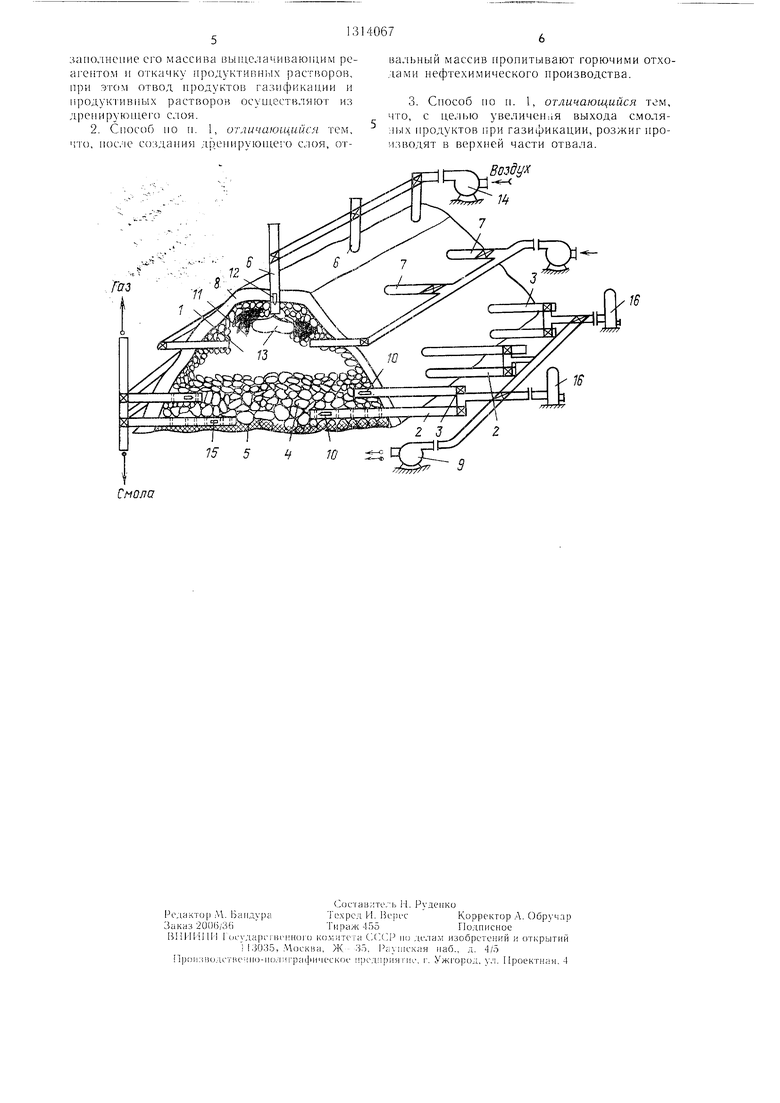

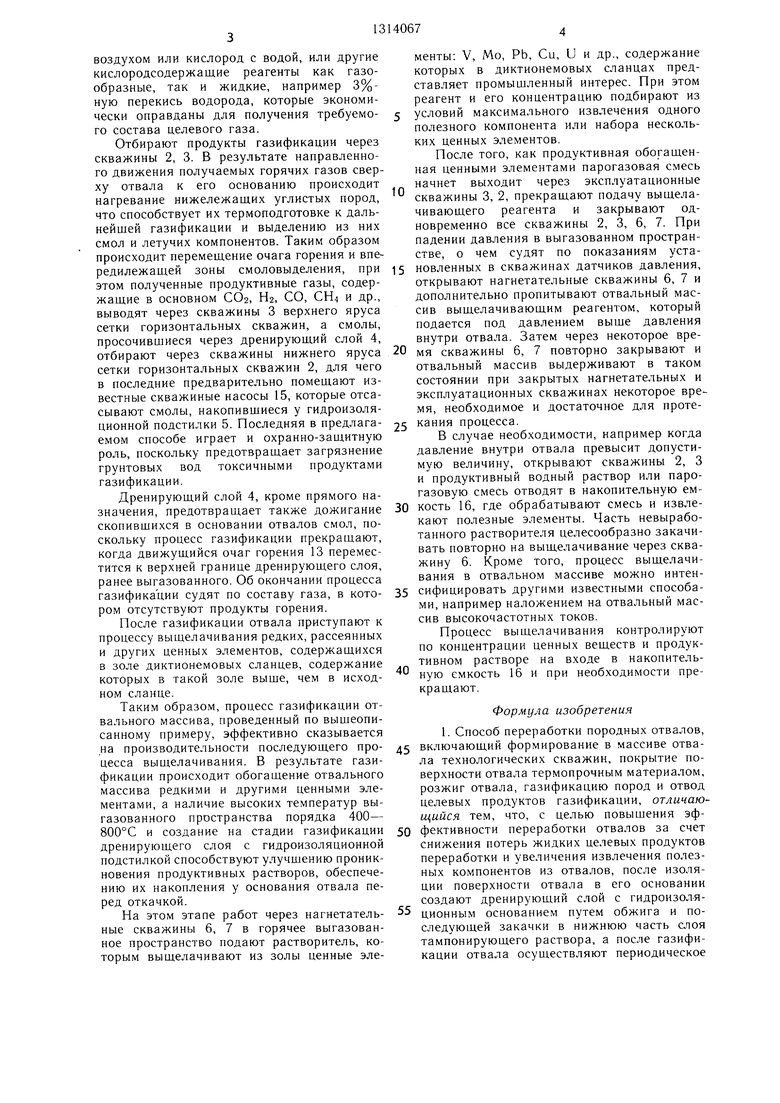

На чертеже показан углистый породный отвал, вертикальный разрез.

Способ осуществляют следующим образом.

В основании и по периметру углистого породного отвала 1, сложенного, например, кусками диктионемового сланца теплотой сгорания 1200-1400 ккал/кг, на высоте 3 м от поверхности земли бурят ряд горизонтальных эксплуатационных скважин 2, а на расстоянии 3-5 м от этой сетки скважин формируют второй ярус таких же скважин 3, образуя таким образом систему скважин, использующихся в дальнейщем для создания дренирующего слоя 4 с гидроизоляционной подстилкой 5 и для отвода целевых продуктов газификации и выщелачивания. Одновременно вверху отвального массива бурят одну, или больще, вертикальную нагнетательную скважину 6 для подвода реагентов. Для более полного охвата отвала процессом газификации и выщелачивания бурят также сетку дополнительных нагнетательных скважин 7.

Затем приступают к покрытию поверхности отвального массива газонепроницаемым термопрочным материалом, например, обрабатывая его поверхность смесью известковой суспензии и жидкого стекла, которая хорошо сцепляется с породой и быстро преобразовывается в прочную корку 8.

В случае необходимости на этом этапе работ производят тушение отвала одним из известны способов, например к горизонтальным скважинам 2, 3 подключают вытяжной вентилятор 9 типа ВВН-50, который отсасывает газы, образованные в результате самовозгорания породы. Такое ва- куумирование внутреннего объема отвала, кроме тушения, дает возможность произвести воздущную сбойку скважин 2, 3 со скважиной 6, чем улучшают пористость и газопро ницаемость массива для дальнейшей его газификации.

Покрытие отвального массива предпочтительно создавать сверху, а после завершения этих работ приступают к созданию дренирующего слоя с гидроизоляционной подстилкой.

На этой стадии работ в скважины 2, 3 помещают газовоздушные горелки 10 и производят обжиг породы в нижней части отвального массива при 600-900°С. Этим добиваются полного выгорания горючих компонентов породы в этой части отвала, повышают одновременно механическую прочность и капиллярность слоя. Газы обжига

породы выводят через скважину 6, при этом по пути следования за счет своего тепла они производят термическую подготовку вышележащих углистых пород к газификации. После создания дренирующего слоя толщиной примерно 5-10 м газовые горелки 10

вынимают и в перфорационные горизонтальные скважины 2 нижнего яруса подают тампонирующий раствор, полученный на основе измельченных горелых пород с добавками природного гипса 5% по массе и жидкого

стекла в количестве до 10%. Для этой цели можно использовать и другие смеси, приготовленные, например, на основе высокодисперсных глинистых веществ с добавками, способствующими термостойкости покрытия гидроизоляционной подстилки 5 и ускоряю0 щими процесс твердения.

Поскольку основание отвального массива сложено крупнокусковым материалом, в котором почти нет угля и малое содержание горючих веществ, дренирующий слой 4

C- создают размером 5-10 м.

После окончания работ по формированию дренирующего слоя с подстилкой производят закачку в отвальный массив через скважины 6-7 холодные нефтепродукты 11, которые подогреваются за счет тепла, наQ копившегося в отвале при обжиге его основания, чем устраняют дополнительные энергозатраты на их предварительный подогрев, необходимый, например, при пропитке отвального массива вязкими отходами нефтеперерабатывающей промышленности.

5 В результате нагретые в отвале нефтепродукты легко просачиваются в массив, насыщая при этом породы вплоть до гидроизоляционной подстилки. При последуюшем сжигании такой породы выделяется тепла примерно на 18% больше, чем при сжи0 гании породы, ненасыщенной нефтепродуктами.

На стадии газификации, когда отвальный массив равномерно пропитан нефтепродуктами (предпочтительно горючими отходами не5 фтехимического производства), о чем судят по наличию последних в скважинах 2, 3, приступают к розжигу углеродсодержащей породы в верхней части отвала. Для этого в скважину 6 помещают в газовоздушную горелку 12, которую после сформирования

0 зоны горения 13 с температурой 600- 1000°С убирают и в дальнейшем в эту скважину компрессором 14 нагнетают окислитель, например воздух. Регулируя подачу и расход воздуха в скважинах 6, 7, добиваются перемещения очага горения внутри

5 отвала как вертикально, так и в горизонтальном направлении, охватывая процессом практически весь массив. В качестве окислителя можно использовать также пар с

воздухом или кислород с водой, или другие кислородсодержащие реагенты как газообразные, так и жидкие, например 3%- ную перекись водорода, которые экономически оправданы для получения требуемо- го состава целевого газа.

Отбирают продукты газификации через скважины 2, 3. В результате направленного движения получаемых горячих газов сверху отвала к его основанию происходит нагревание нижележащих углистых пород, что способствует их термоподготовке к даль- нейщей газификации и выделению из них смол и летучих компонентов. Таким образом происходит перемещение очага горения и впе- редилежащей зоны смоловыделения, при этом полученные продуктивные газы, содержащие в основном СО2, Нг, СО, СН4 и др., выводят через скважины 3 верхнего яруса сетки горизонтальных скважин, а смолы, просочившиеся через дренирующий слой 4, отбирают через скважины нижнего яруса сетки горизонтальных скважин 2, для чего в последние предварительно помещают известные скважиные насосы 15, которые отсасывают смолы, накопившиеся у гидроизоляционной подстилки 5. Последняя в предлага- емом способе играет и охранно-защитную роль, поскольку предотвращает загрязнение грунтовых вод токсичными продуктами газификации.

Дренирующий слой 4, кроме прямого назначения, предотвращает также дожигание скопившихся в основании отвалов смол, поскольку процесс газификации прекращают, когда движущийся очаг горения 13 переместится к верхней границе дренирующего слоя, ранее выгазованного. Об окончании процесса газификации судят по составу газа, в кото- ром отсутствуют продукты горения.

После газификации отвала приступают к процессу выщелачивания редких, рассеянных и других ценных элементов, содержащихся в золе диктионемовых сланцев, содержание которых в такой золе выще, чем в исходном сланце.

Таким образом, процесс газификации отвального массива, проведенный по вышеописанному примеру, эффективно сказывается на производительности последующего про- цесса выщелачивания. В результате газификации происходит обогащение отвального массива редкими и другими ценными элементами, а наличие высоких температур выгазованного пространства порядка 400- 800°С и создание на стадии газификации дренирующего слоя с гидроизоляционной подстилкой способствуют улучшению проникновения продуктивных растворов, обеспечению их накопления у основания отвала перед откачкой.

На этом этапе работ через нагнетатель- ные скважины 6, 7 в горячее выгазован- ное пространство подают растворитель, которым выщелачивают из золы ценные эле0

5 0 5

0 5

менты: V, Мо, РЬ, Си, и и др., содержание которых в диктионемовых сланцах представляет промышленный интерес. При этом реагент и его концентрацию подбирают из условий максимального извлечения одного полезного компонента или набора нескольких ценных элементов.

После того, как продуктивная обогащенная ценными элементами парогазовая смесь начнет выходит через эксплуатационные скважины 3, 2, прекращают подачу выщелачивающего реагента и закрывают одновременно все скважины 2, 3, 6, 7. При падении давления в выгазованном пространстве, о чем судят по показаниям установленных в скважинах датчиков давления, открывают нагнетательные скважины 6, 7 и дополнительно пропитывают отвальный массив выщелачивающим реагентом, который подается под давлением выще давления внутри отвала. Затем через некоторое время скважины 6, 7 повторно закрывают и отвальный массив выдерживают в таком состоянии при закрытых нагнетательных и эксплуатационных скважинах некоторое время, необходимое и достаточное для протекания процесса.

В случае необходимости, например когда давление внутри отвала превысит допустимую величину, открывают скважины 2, 3 и продуктивный водный раствор или парогазовую смесь отводят в накопительную емкость 16, где обрабатывают смесь и извлекают полезные элементы. Часть невыработанного растворителя целесообразно закачивать повторно на выщелачивание через скважину 6. Кроме того, процесс выщелачивания в отвальном массиве можно интенсифицировать другими известными способами, например наложением на отвальный массив высокочастотных токов.

Процесс выщелачивания контролируют по концентрации ценных веществ и продуктивном растворе на входе в накопительную емкость 16 и при необходимости прекращают.

Формула изобретения

1. Способ переработки породных отвалов, включающий формирование в массиве отвала технологических скважин, покрытие поверхности отвала термопрочным материалом, розжиг отвала, газификацию пород и отвод целевых продуктов газификации, отличающийся тем, что, с целью повышения эффективности переработки отвалов за счет снижения потерь жидких целевых продуктов переработки и увеличения извлечения полезных компонентов из отвалов, после изоляции поверхности отвала в его основании создают дренирующий слой с гидроизоЛ Я- ционным основанием путем обжига и последующей закачки в нижнюю часть слоя тампонирующего раствора, а после газификации отвала осуществляют периодическое

заполнение его маесива выщелачивающим реагентом и откачку фодуктипн111х раепюров, при этом отвод продуктов газификации и продук |-ив1Пз1х растворов оеущеетвляют из дренирующего елоя.

2. СпоеоГ) ио п. 1, отличающийся тем, что, noc/ie создания дренируюихего елоя, отвальный масеив пропитывают горючими отходами нефтехимического нроизводства.

3. Способ по п. 1, отличающийся том, что, с целью увеличения выхода смоляных продуктов нри газификации, розжиг производят в верхней чаети отвала.

Воздух

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки породных отвалов | 1986 |

|

SU1388560A2 |

| Способ газификации углистых породных отвалов | 1985 |

|

SU1270166A1 |

| Способ переработки отходов | 1986 |

|

SU1342914A1 |

| Стенд моделирования газификации угольных отвалов | 1986 |

|

SU1425196A1 |

| СПОСОБ ОТВАЛЬНОГО ВЫЩЕЛАЧИВАНИЯ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2030573C1 |

| Экогеотехнологический способ вторичной подземной обработки остаточно-целиковых глубокопогребенных золотороссыпных месторождений криолитозоны | 2017 |

|

RU2678277C1 |

| Способ кучного выщелачивания полезных ископаемых | 1981 |

|

SU1108195A1 |

| СПОСОБ ЗАЩИТЫ ПЛОСКИХ ОТВАЛОВ ОТ САМОВОЗГОРАНИЯ | 2007 |

|

RU2349758C2 |

| СПОСОБ ЛОКАЛИЗАЦИИ МИГРИРУЮЩИХ МЕТАЛЛОВ В ОТВАЛАХ | 1992 |

|

RU2085741C1 |

| Способ отвалообразования при открытой разработке полезных ископаемых | 1990 |

|

SU1756565A1 |

Изобретение относится к утилизации отходов сланцевых и угольных шахт и позволяет повысить эффективность переработки отвалов за счет снижения потерь жидких целевых продуктов переработки и увеличения извлечения полезных компонентов из отвала. Способ включает формирование в массиве отвала технологических скважин. Поверхность отвала покрывают термопрочным материалом. В основании отвала создают дренирующий слой с гидроизоляционным основанием путем обжига и последующей закачки в нижнюю часть слоя тампонирующего раствора. Отвальный массив пропитывают горючими отходами нефтехимического производства и в верхней его части осуществляют розжиг. Затем отвал газифицируют, периодически заполняют его массив выщелачивающим раствором и откачивают продуктивные растворы. Из дренирующего слоя отводят целевые продукты газификации и продуктивные растворы. Проведенные мероприятия не только повыщают выход смоляных продуктов и продуктивного выщелачивающего раствора, но одновременно эффективно рещают и экологические вопросы. 2 з.п. ф-лы, 1 ил. i (Л ОС 4 О5

| Способ кучного выщелачивания полезных ископаемых | 1981 |

|

SU1108195A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ газификации углистых породных отвалов | 1985 |

|

SU1270166A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-30—Публикация

1985-07-02—Подача