Изобретение относится к конвейерному оборудованию, а именно к каркасам конвейерных лент.

Цель изобретения - повышение надежности работы каркаса.

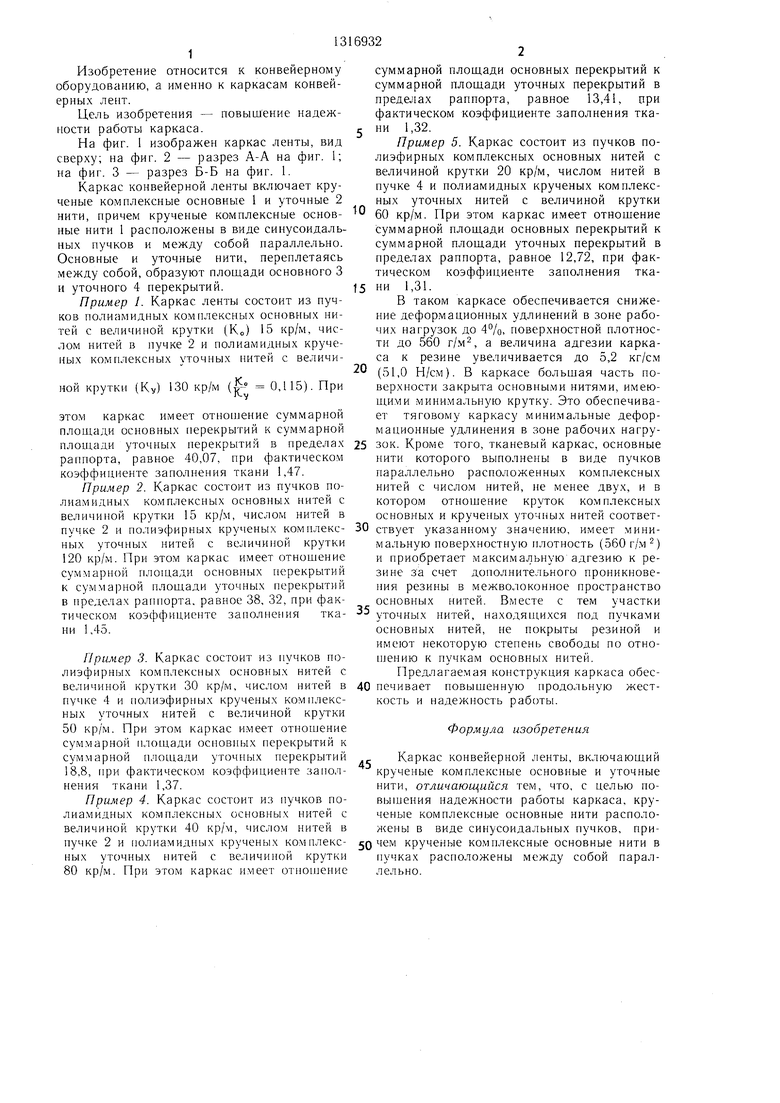

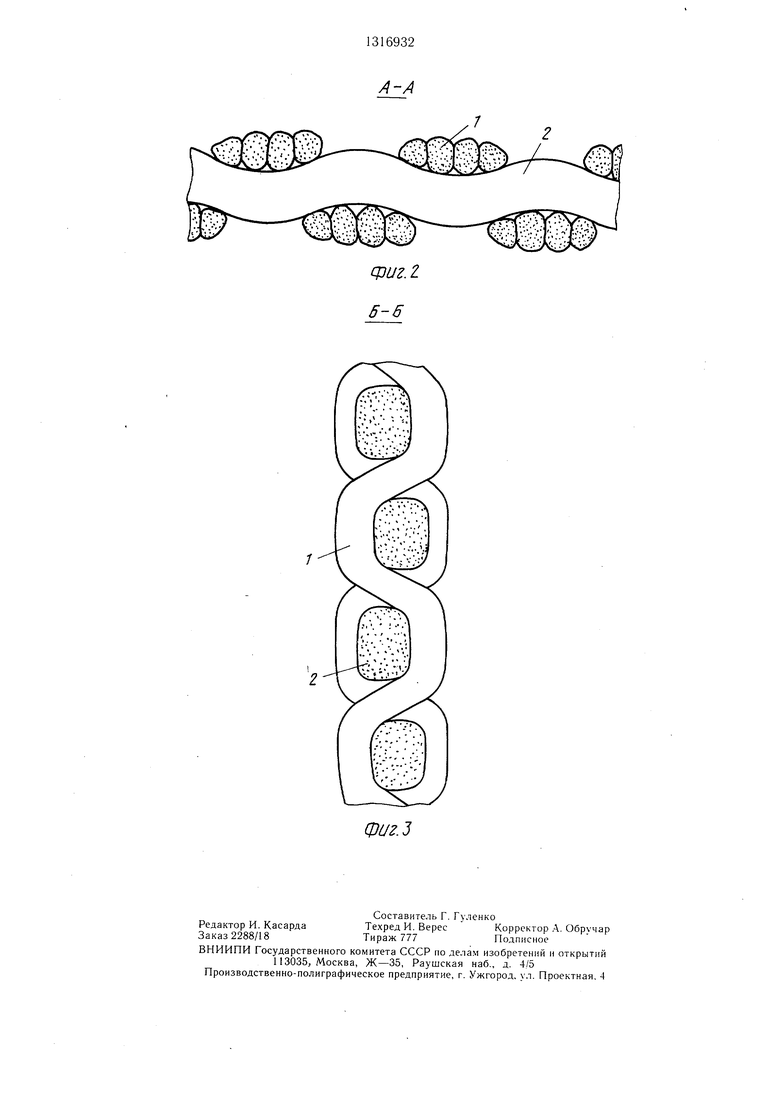

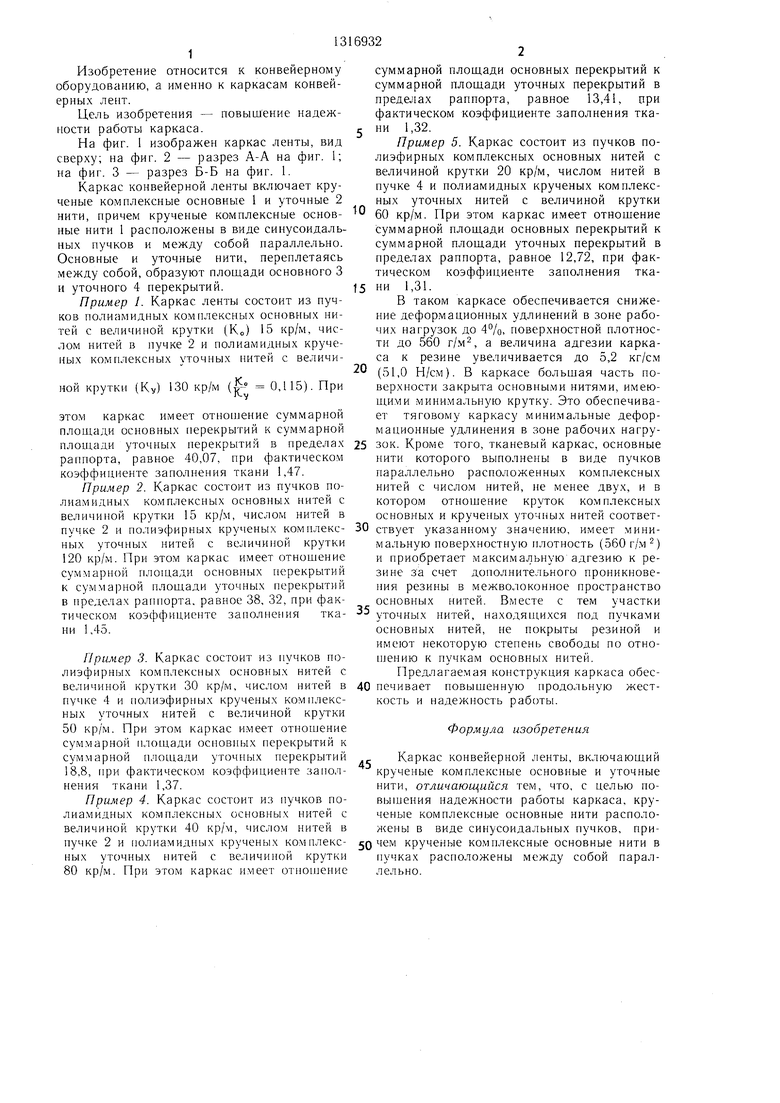

На фиг. 1 изображен каркас ленты, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Каркас конвейерной ленты включает крученые комплексные основные 1 и уточные 2 нити, причем крученые комплексные основные нити 1 расположены в виде синусоидальных пучков и между собой параллельно. Основные и уточные нити, переплетаясь между собой, образуют площади основного 3 и уточного 4 перекрытий.

Пример 1. Каркас ленты состоит из пучков полиамидных комплексных основных нитей с величиной крутки (Ко) 5 кр/м, числом нитей в пучке 2 и полиамидных крученых комплексных УТОЧНЫХ нитей с величиной крутки (K-i

130 кр/м (-° 0,115). При

Ял/

этом каркас имеет отношение суммарной площади основных 1ерекрытий к суммарной площади уточных перекрытий в пределах раппорта, равное 40,07, при фактическом коэффициенте заполнения ткани 1,47.

Пример 2. Каркас состоит из пучков полиамидных комплексных основных нитей с величиной крутки 15 кр/м, числом нитей в пучке 2 и полиэфирных крученых комплекс- ных уточных нитей с величи)юй крутки 120 кр/м. При этом каркас имеет отношение суммарной площади основных перекрытий к суммарной площади уточных перекрытий в пределах раппорта, равное 38, 32, при фактическом коэффициенте заполнения ткани 1,45.

Пример 3. Каркас состоит из пучков полиэфирных комплексных основных нитей с величиной крутки 30 кр/м, числом нитей в пучке 4 и 1олиэфирпь)1х крученых комплексных уточных нитей с величиной крутки 50 кр/м. При этом каркас имеет отношение суммарной площади основных перекрытий к суммарной площади уточных перекрытий 18,8, при фактическом коэффициенте заполнения ткани 1,37.

Пример 4. Каркас состоит из пучков полиамидных комплексных основных нитей с величиной крутки 40 кр/м, числом нитей в пучке 2 и полиамидных крученЕз1х комплексных уточных нитей с величиной крутки 80 кр/м. При этом каркас имеет отношение

5

0

5

5

0

суммарной площади основных перекрытий к суммарной площади уточных перекрытий в преде,чах раппорта, равное 13,41, при фактическом коэффициенте заполнения ткани 1,32.

Пример 5. Каркас состоит из пучков полиэфирных комплексных основных нитей с величиной крутки 20 кр/м, числом нитей в пучке 4 и полиамидных крученых комплексных уточных нитей с величиной крутки

60 кр/м. При этом каркас имеет отношение суммарной площади основных перекрытий к суммарной площади уточных перекрытий в пределах раппорта, равное 12,72, при фактическом коэффициенте заполнения ткани 1,31.

В таком каркасе обеспечивается снижение деформационных удлинений в зоне рабочих нагрузок до 4%, поверхностной плотности до 560 г/.м, а величина адгезии каркаса к резине увеличивается до 5,2 кг/см (51,0 Н/см). В каркасе большая часть поверхности закрыта основны.ми нитями, имеющими минимальную крутку. Это обеспечивает тяговому каркасу минимальные деформационные удлинения в зоне рабочих нагрузок. Кроме того, тканевый каркас, основные нити которого выполнены в виде пучков параллельно расположенных комплексных нитей с число.м нитей, не менее двух, и в котором отношение круток комплексных основных и крученых уточных нитей соответствует указанному значению, имеет минимальную поверхностную плотность (560 г/м ) и приобретает максимальную адгезию к резине За счет дополнительного проникновения резины в межволоконное пространство основных нитей. Вместе с тем участки уточных 1штей, находящихся под пучками основных нитей, не покрыты резиной и имеют некоторую степень свободы по отно- к пучкам основных нитей.

Предлагаемая конструкция каркаса обес0 печивает повышенную продольную жесткость и надежность работы.

Формула изобретения

. Каркас конвейерной ленты, включающий крученые комплексные основные и уточные нити, отличаюш,ийся тем, что, с целью повышения надежности работы каркаса, крученые комплексные основные нити расположены в виде синусоидальных пучков, при50 чем крученые комплексные основные нити в пучках расположены между собой параллельно.

А-А

CPU г. 2. 6-6

| название | год | авторы | номер документа |

|---|---|---|---|

| ТКАНЫЙ АРМИРУЮЩИЙ КАРКАС ПОД ПОЛИМЕРНОЕ ПОКРЫТИЕ | 1992 |

|

RU2008381C1 |

| ДВУХСЛОЙНАЯ АРМИРУЮЩАЯ ТКАНЬ ПОД ЭЛАСТОМЕРНОЕ ПОКРЫТИЕ | 2012 |

|

RU2507324C1 |

| ЯЧЕИСТАЯ ТКАНЬ ПОД ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2002 |

|

RU2233919C2 |

| ТЕХНИЧЕСКАЯ ТКАНЬ ПОД ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2001 |

|

RU2202014C2 |

| ЦЕЛЬНОТКАНЫЙ КАРКАС КОНВЕЙЕРНОЙ ЛЕНТЫ | 2001 |

|

RU2194103C1 |

| ТКАНЫЙ КАРКАС ОДНОПРОКЛАДОЧНОЙ КОНВЕЙЕРНОЙ ЛЕНТЫ С ЭЛАСТОМЕРНЫМ ПОКРЫТИЕМ | 2019 |

|

RU2724657C1 |

| ЗАЩИТНАЯ ТКАНЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2435878C2 |

| ТКАНЫЙ КАРКАС КОНВЕЙЕРНОЙ ЛЕНТЫ | 2002 |

|

RU2233918C2 |

| Сетчатая ткань | 1976 |

|

SU654707A1 |

| Кордная ткань | 1990 |

|

SU1756410A1 |

Изобретение относится к области конвейерного оборудования и позволяет повысить надежность работы каркаса. Каркас включает крученые комплексные основные 1 и уточные 2 нити. Крученые основные нпти 1 расположены в виде синусоидальных пучков и в пучках расположены между собой параллельно. Основные 1 и уточные 2 нити, переплетаясь между собой, образуют площади основного 3 и уточного 4 перекрытий. В каркасе большая часть поверхности закрыта основными нитями 1, имеюн1ими минимальную крутку. Это обеспечивает тяговому каркасу минимальные деформационные удлинения в зоне рабочих нагрузок. 3 ил. (Л Т со О5 со 00 Ю

фиг.З

| Патент США № 4106613, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ткани полиамидные технические для конвейерных лент и плоских приводных ремней. | |||

Авторы

Даты

1987-06-15—Публикация

1985-07-22—Подача