t,

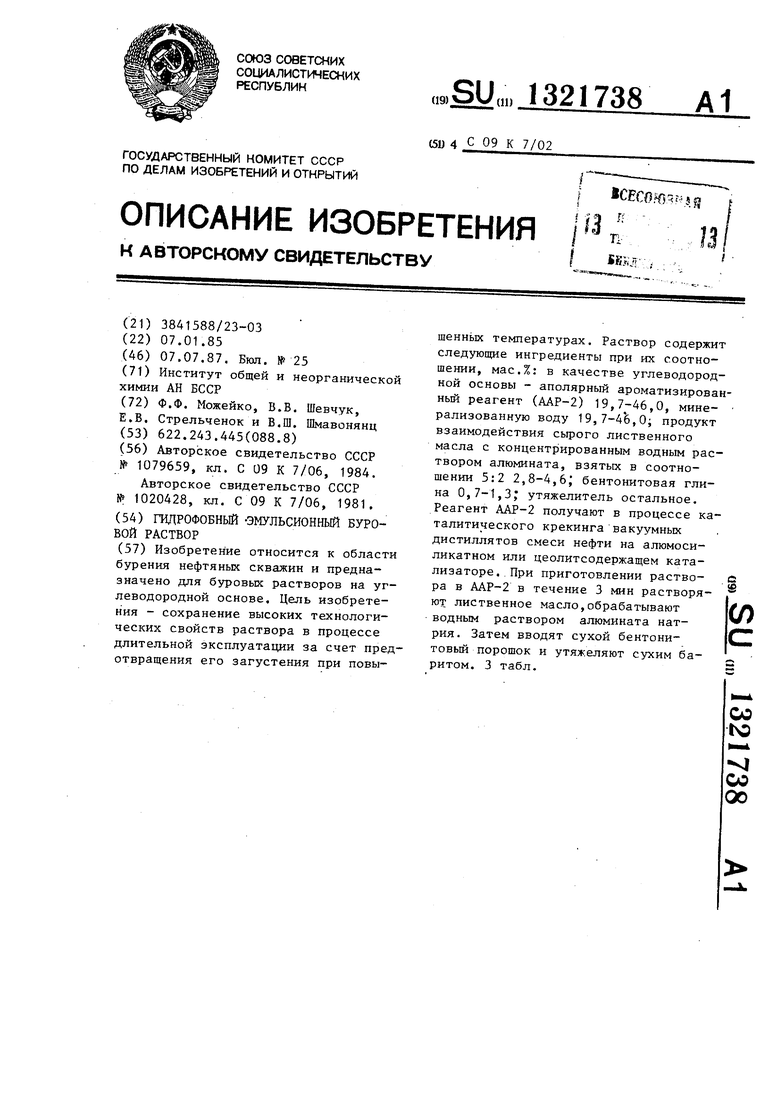

Изобретение относится к бурению нефтяных и газовых скважин в част- .ности - к буровым растворам на углеводородной основе.

Цель изобретения - сохранение вы- соких технологических свойств гидрофобного эмульсионного бурового раствора в процессе длительной эксплуатации за счет предотвращения его загущения при повышенных температурах,

Гидрофобный эмульсионный буровой раствор, содержащий углеводородную основу - дизельное топливо, минерализованную воду, водный раствор хлористого натрия,эмульгатор - продукт взаимодействия сырого лиственного масла с концентрированным водным раствором алюмината натрия, взятых в массовом соотношении 5:2, структурообразо ватель - бентонитовую глину и утяже- литель, содержит в качестве углеводородной основы аполяр.ный ароматизировный реагент (ААР-2) при следующем соотношении компонентов, мас.%: АлоЛярный ароматизированный реагент (ААР-2) 19,7-46,0 Минерализованная вода19,7-46,0

Эмульгатор2,,6

Структурообразс5- вательО,7-1,3

УтяжелительОстальное

Реагент получают в процессе каталитического крекинга вакуумных ди- стиллятов смеси нефти на алюмосили- катном или цеолитсодержащем катализаторе.

Реагент ААР-2 представляет собой фракцию 195-300 0 газойля со следую- щими параметрами: температура вспышки (в открытом тигле) 80°С, температура самовоспламенения 265 С,

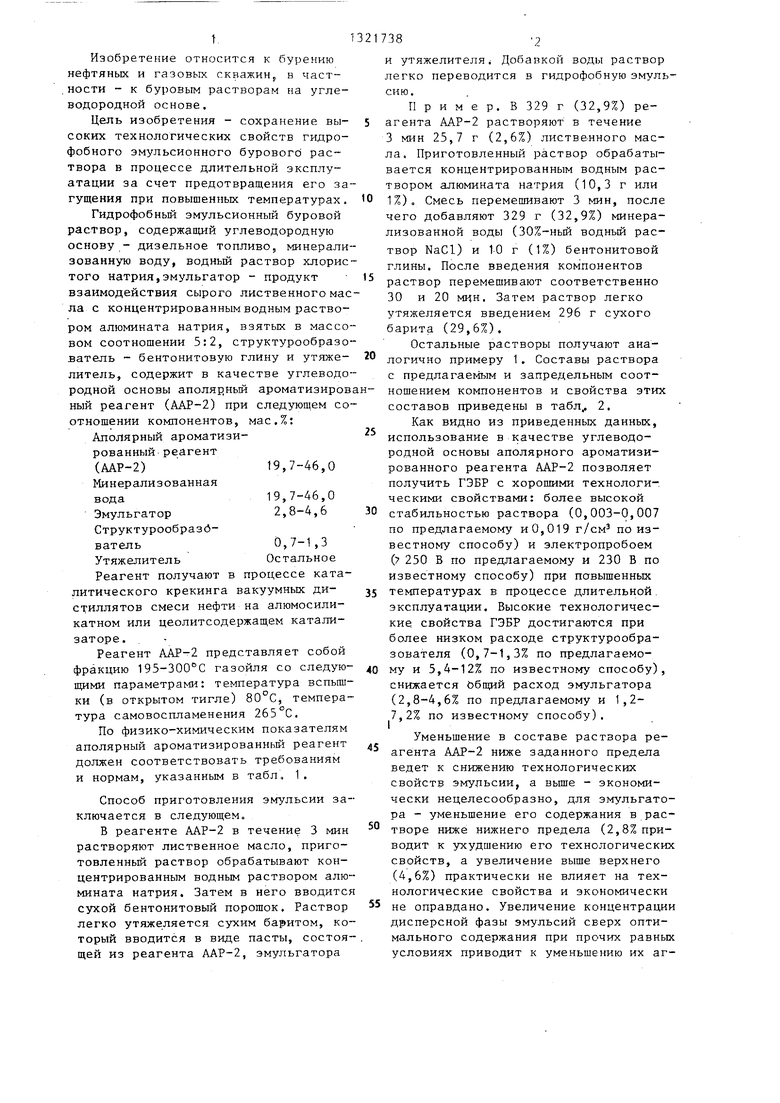

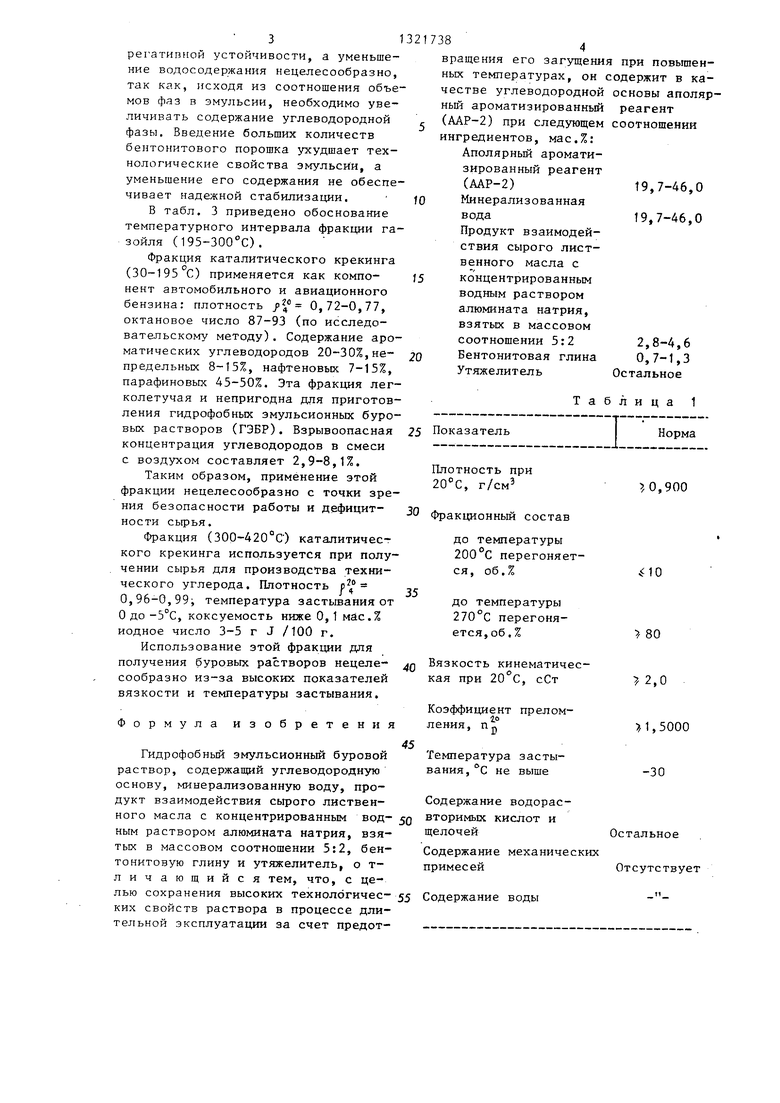

По физико-химическим показателям аполярный ароматизированньй реагент должен соответствовать требованиям и нормам, указанным в табл, 1.

Способ приготовления эмульсии заключается в следующем

В реагенте ААР-2 в течение 3 мин растворяют лиственное масло, приготовленный раствор обрабатывают концентрированным водным раствором алюмината натрия. Затем в него вводится сухой бентонитовый порошок. Раствор легко утяжеляется сухим баритом, который вводится в виде пасты, состоя- щей из реагента ААР-2, эмульгатора

738 2

и утяжелителя; Добавкой воды раствор легко переводится в гидрофобную эмульсию,

П р и м е р, В 329 г (32,9%) реагента ААР-2 растворяют в течение 3 мин 25,7 г (2,6%) лиственного масла. Приготовленный раствор обрабатывается концентрированным водным раствором алюмината натрия (10,3 г или 1%). Смесь перемешивают 3 мин, после чего добавляют 329 г (32,9%) минерализованной воды (30%-ньй водный раствор NaCl) и 1-0 г (1%) бентонитовой глины. После введения компонентов раствор перемешивают соответственно 30 и 20 мин. Затем раствор легко утяжеляется введением 296 г сухого барита (29,6%).

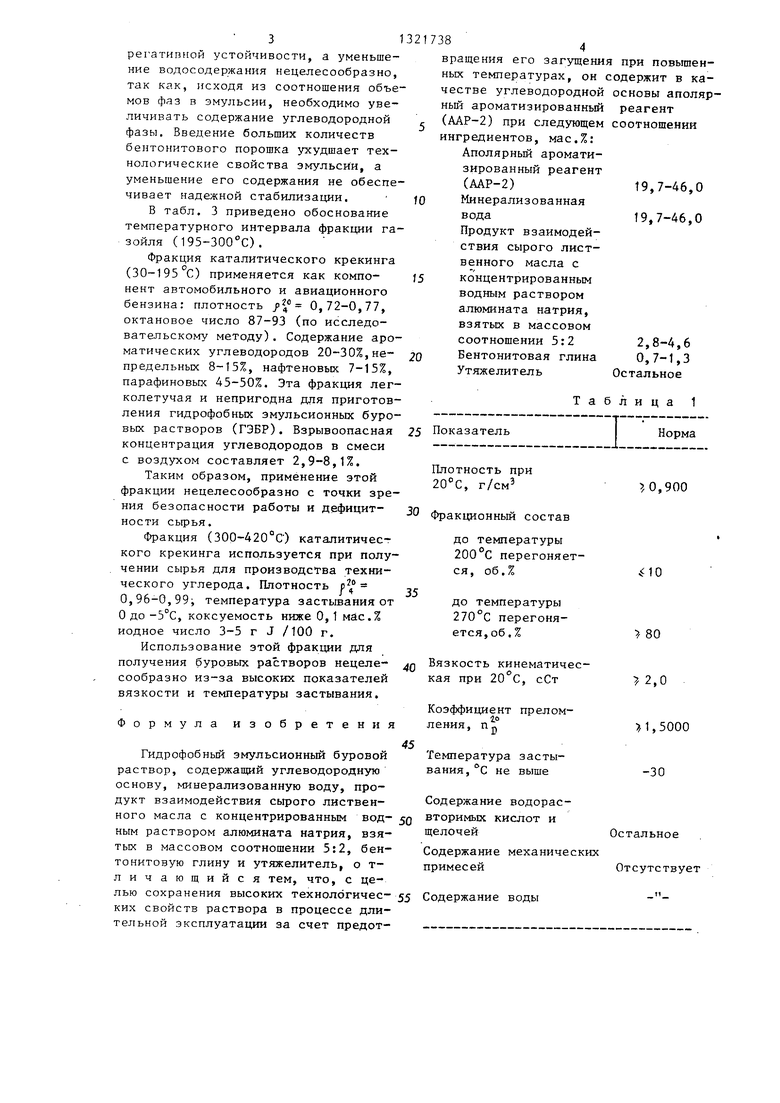

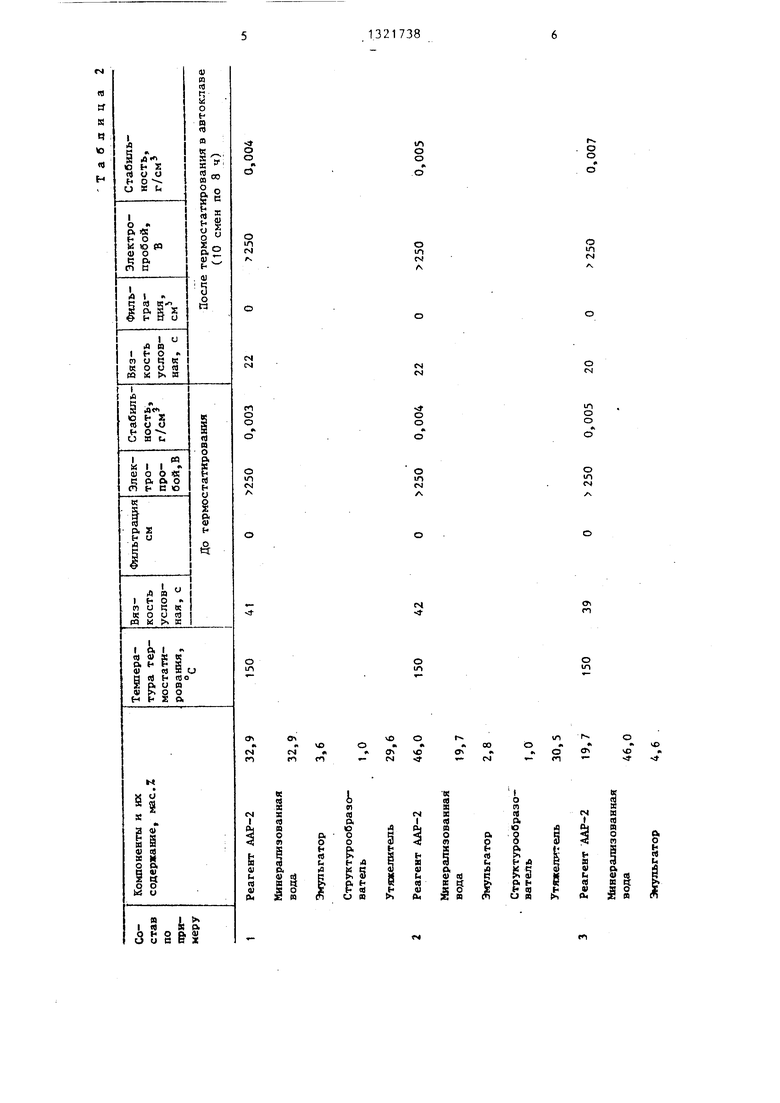

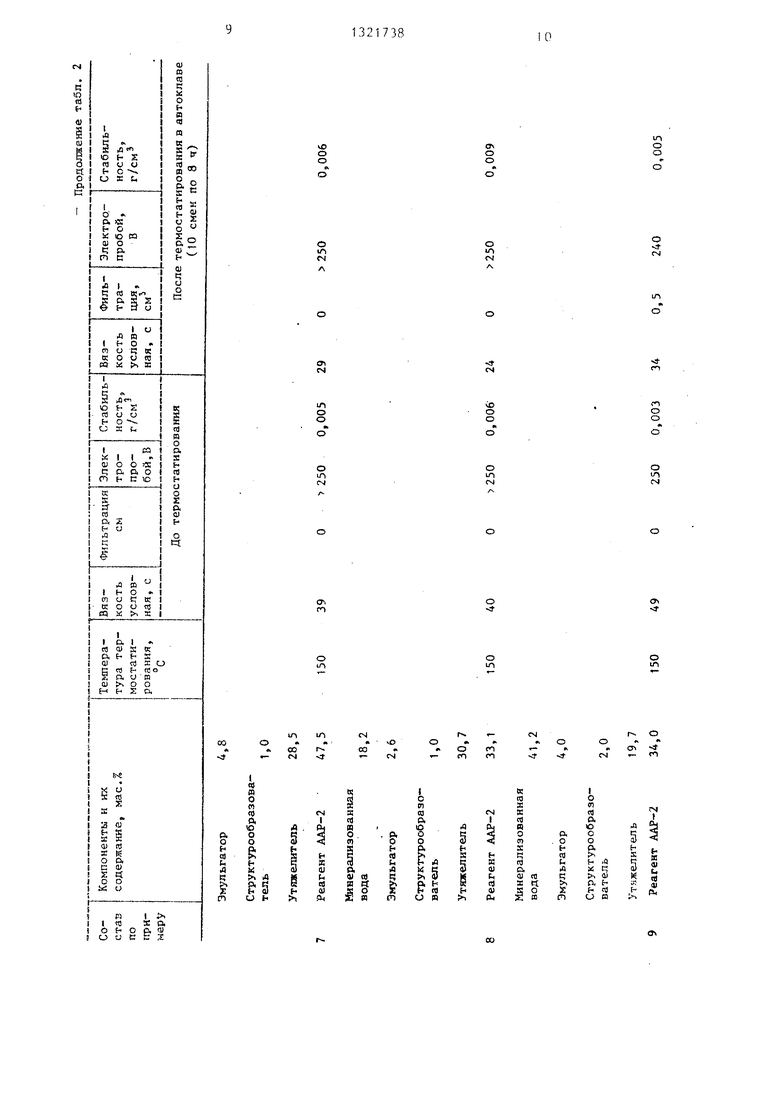

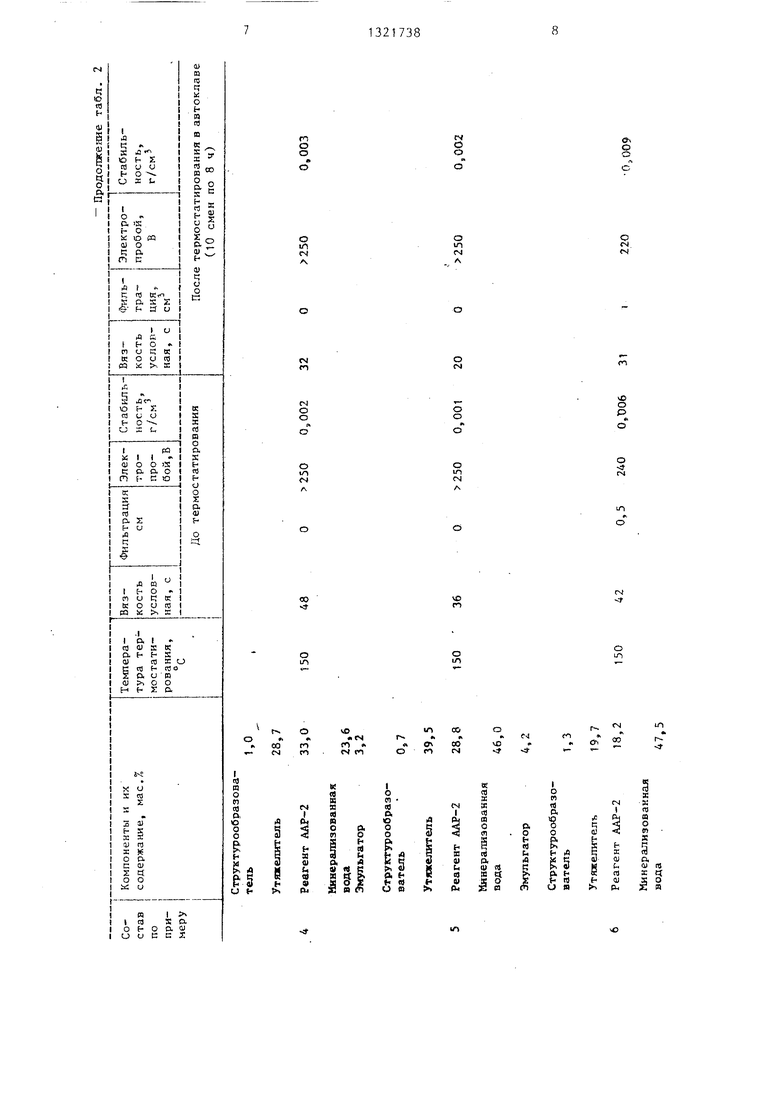

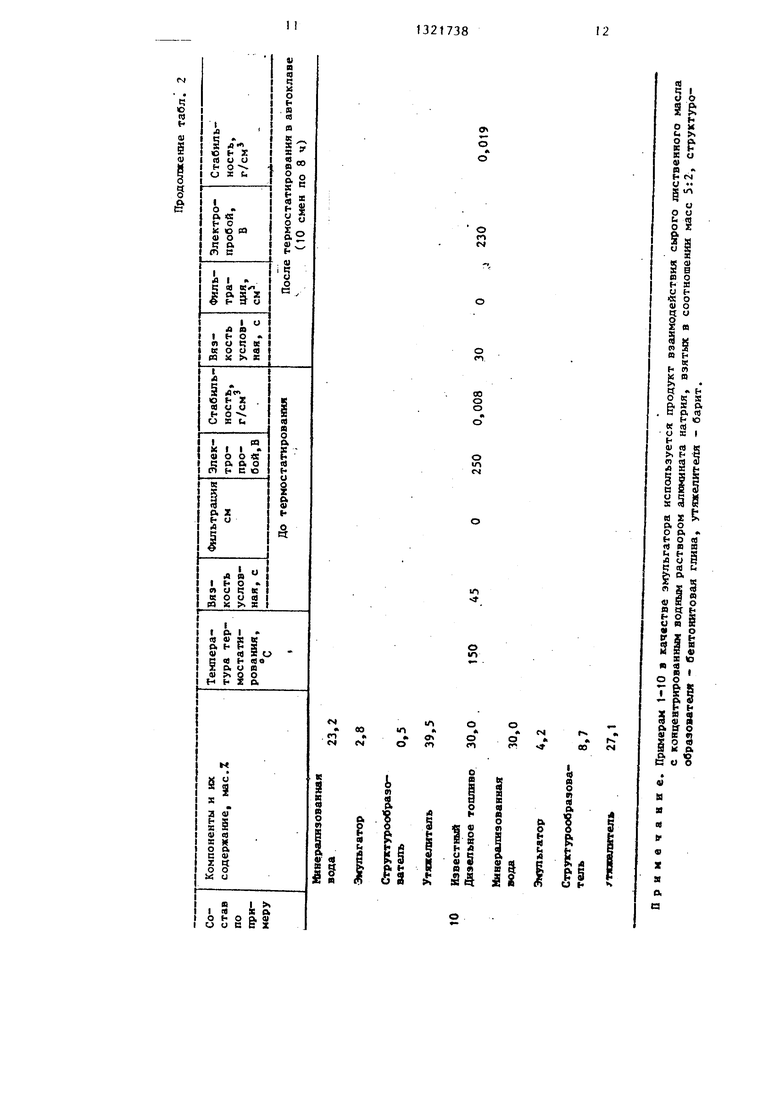

Остальные растворы получают аналогично примеру 1. Составы раствора с предлагаемым и запредельным соотношением компонентов и свойства этих составов приведены в табл 2.

Как видно из приведенных данных, использование в качестве углеводородной основы аполярного ароматизированного реагента ААР-2 позволяет получить ГЭБР с хорошими технологическими свойствами: более высокой стабильностью раствора (0,003-0,007 по предлагаемому иО,019 г/см по известному способу) и электропробоем (7 250 В по предлагаемому и 230 В по известному способу) при повышенных температурах в процессе длительной. эксплуатации. Высокие технологические свойства ГЭБР достигаются при более низком расходе структурообра- зователя (0,7-1,3% по предлагаемому и 5,4-12% по известному способу), снижается Ьбщий расход эмульгатора (2,8-4,6% по предлагаемому и 1,2- 7,2% по известному способу).

Уменьшение в составе раствора реагента ААР-2 ниже заданного предела ведет к снижению технологических свойств эмульсии, а выше - экономически нецелесообразно, для эмульгатора - уменьшение его содержания в растворе ниже нижнего предела (2,8% приводит к ухудшению его технологических свойств, а увеличение выше верхнего (4,6%) практически не влияет на технологические свойства и экономически не оправдано. Увеличение концентрации дисперсной фазы эмульсий сверх оптимального содержания при прочих равных условиях приводит к уменьшению их аг3

регатигзиой устойчивости, а уменьшение водосодержания нецелесообразно, так как, исходя из соотношения объемов фаз в эмульсии, необходимо увеличивать содержание углеводородной фазы. Введение больших количеств бентонитового порошка ухудшает технологические свойства эмульсии, а уменьшение его содержания не обеспечивает надежной стабилизации.

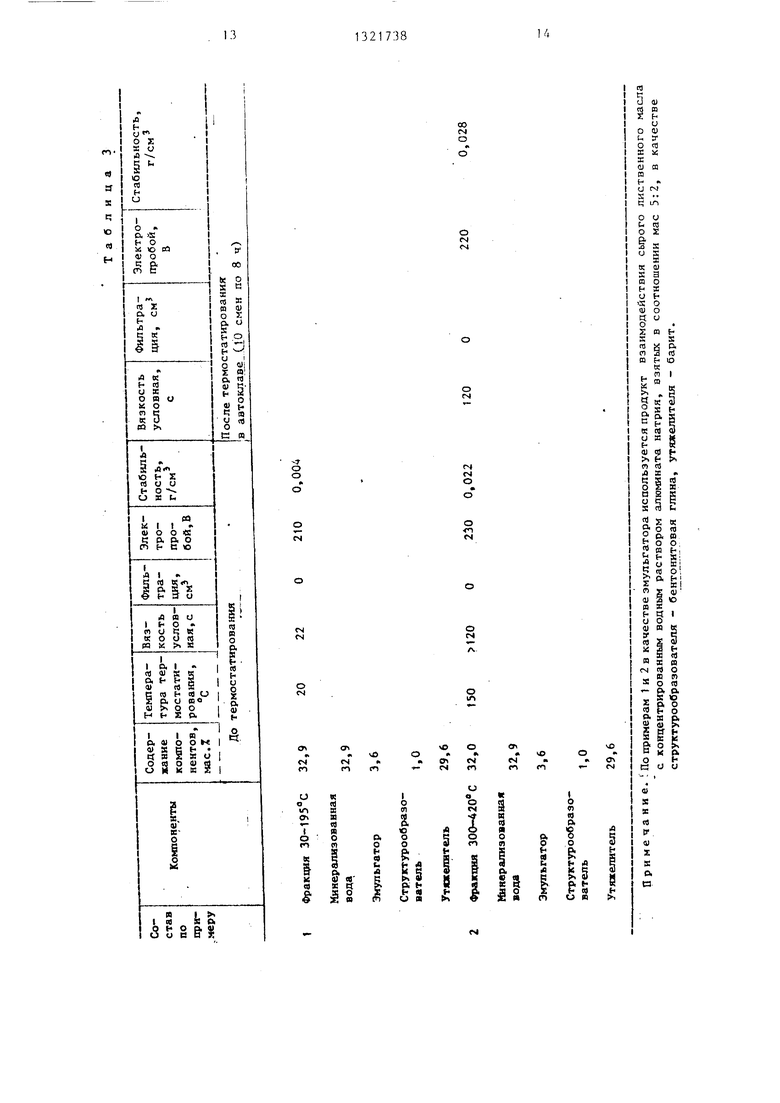

В табл. 3 приведено обоснование температурного интервала фракции газойля (195-300 С).

Фракция каталитического крекинга (30-195 С) применяется как компонент автомобильного и авиационного бензина: плотность / 0,72-0,77, октановое число 87-93 (по исследовательскому методу). Содержание ароматических углеводородов 20-30%,непредельных 8-15%, нафтеновых 7-15%, парафиновых 45-50%. Эта фракция легколетучая и непригодна для приготовления гидрофобных эмульсионных буровых растворов (ГЭБР). Взрывоопасная концентрация углеводородов в смеси с воздухом составляет 2,9-8,1%.

Таким образом, применение этой фракции нецелесообразно с точки зрения безопасности работы и дефицитности сьфья.

Фракция (300-420°С ) каталитического крекинга используется при получении сырья для производства технического углерода. Плотность 0,96-0,99i температура застьтания от О до -5°С, коксуемость ниже 0,1 мас.% йодное число 3-5 г J /100 г.

Использование этой фракции для получения буровых растворов нецелесообразно из-за высоких показателей вязкости и температуры застывания.

Формула изобретения

Гидрофобный эмульсионный буровой раствор, содержащий углеводородную основу, минерализованную воду, продукт взаимодействия сырого лиственного масла с концентрированным водным раствором алюмината натрия, взятых в массовом соотношении 5:2, бентонитовую глину и утяжелитель, о т- личаюшийся тем, что, с целью сохранения высоких технологических свойств раствора в процесса длительной эксплуатации за счет предот217384

вращения его загущения при повышенных температурах, он содержит в качестве углеводородной основы аполяр- ньй ароматизированный реагент (ААР-2) при следующем соотношении ингредиентов, мас.%: Аполярный ароматизированный реагент (ААР-2)

Минерализованная вода

Продукт взаимодействия сырого лиственного масла с концентрированным водным раствором алюмината натрия, взятых в массовом соотношении 5:2 Бентонитовая глина Утяжелитель

fO

J5

0

19,7-46,0 19,7-46,0

2,8-4,6 0,7-1,3 Остальное

25 Показатель

Таблица 1 Норма

г:

Плотность при 20°С, г/см

Фракционньй состав

до температуры 200°С перегоняет, 0,900

ся, об.%

до температуры 270 С перегоняется, об. %

Вязкость кинематическая при 20 С, сСт

Коэффициент преломления, ni°

10

80 /2,0 П,5000 -30

Температура застывания, °С не выше

Содержание водорас- вторимых кислот и

щелочейОстальное

Содержание механических

примесейОтсутствует

Содержание воды- ю о

о

о

1Л «S

(У1

сч

1Л

о о

о

1Л

CN)

О-.

m

о

ш

о о о

in

о о

о t CS

оCN

sf го

0

о о

л о о

о ю

CVJ

о

1Л -о sf

о -

о ш

о

1Л

n о о

о

о

1Л

м

А

Г4

fn

N О

о

о

1Л

ч

00

чзо

1Л

м

о о

о

о м

«N

о см

о

о

О Р

О

4f

CV1

О

Ю

о

VO го

OJ f

О 1Л

О

LD

о

о

о сч

гч

«S

гч гм о

о 1 s

о сч

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидрофобный эмульсионный буровой раствор | 1983 |

|

SU1079659A1 |

| Гидрофобный эмульсионный буровой раствор | 1981 |

|

SU1020428A1 |

| Гидрофобный эмульсионный буровой раствор | 1981 |

|

SU1146307A1 |

| Гидрофобный эмульсионный буровой раствор | 1981 |

|

SU1084285A1 |

| Эмульсионный буровой раствор для совместного вскрытия хемогенных и глинистых отложений | 2024 |

|

RU2833533C1 |

| Эмульсионный буровой раствор | 1989 |

|

SU1684307A1 |

| Эмульсионный буровой раствор на углеводородной основе и способ его приготовления | 1990 |

|

SU1779688A1 |

| ЭМУЛЬСИОННЫЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2424269C1 |

| Высокоингибированный безглинистый эмульсионный буровой раствор | 2018 |

|

RU2698389C1 |

| ЭМУЛЬСИОННЫЙ ПОЛИМЕРКАТИОННЫЙ БУРОВОЙ РАСТВОР (ВАРИАНТЫ) | 2024 |

|

RU2841296C1 |

Изобретение относится к области бурения нефтяных скважин и предназначено для буровых растворов на углеводородной основе. Цель изобретения - сохранение высоких технологических свойств раствора в процессе длительной эксплуатации за счет предотвращения его загустения при повышенньк температурах. Раствор содержит следующие ингредиенты при их соотношении, мас.%: в качестве углеводородной основы - аполярный ароматизирован- ньш реагент (ААР-2) 19,7-46,0, минерализованную воду 19,7-4,0; продукт взаимодействия сьфого лиственного масла с концентрированным водным раствором алюмината, взятых в соотношении 5:2 2,8-4,6, бентонитовая глина 0,7-1,3; утяжелитель остальное. Реагент ААР-2 получают в процессе каталитического крекинга вакуумных дистиллятов смеси нефти на алюмоси- ликатном или цеолитсодержащем катализаторе. При приготовлении раствора в ААР-2 в течение 3 мин растворяют лиственное масло,обрабатывают водным раствором алюмината натрия. Затем вводят сухой бентонитовый порошок и утяжеляют сухим баритом. 3 табл. (Л со to со 00

| Гидрофобный эмульсионный буровой раствор | 1983 |

|

SU1079659A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Гидрофобный эмульсионный буровой раствор | 1981 |

|

SU1020428A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1987-07-07—Публикация

1985-01-07—Подача