Изобретение относится к микроэлектронике и может быть использовлно при создании больатх интегральных схем на МДП транзисторах с поликремниевым затвором.

Цель изобретения - повышение степени интеграции и быстродействия схем путем уменьшения длины канала транзистора.

Указанные в способе условия обеспечения необходимого уровня конце нтрации примеси на границе затвора и подзатворно- го диэлектрикл обеспечивают создание на последующих операциях слаболегированных областей способствующих уменьшению длины канала МДП-транзистора и, следовательно, повышению его быстродействия

Последующая высокотемпературная обработка полученной структуры в нейтральной среде, например при 800-1100°С в азоте, приводит к тому чго примесь, испаряясь из поликремния как твердого источника легирует расположенный под ним открытый участок монокремниевой подложки, образуя слаболегированные области стока и истока, с максимумом профиля легирования, находящимся под затвором. При зтом легирование слоя поликремния до распределения примеси с концентрацией на границе с подзатворным диэлектриком, не менее чем на два порядка превышающей концентрацию примеси, легирующей подложку в подзатворной области (обычно Б 10 1/см и 5 10 1/см соответственно), обеспечивает во-первых стабильный перенос л,/ирующей примеси через газовый зазор толщиной, равной толи1ине подзатворного диэлектрика (обычно О 02 1 мкм), а во-вторых в подзатвор- мой области подложки эвгонку примеси концентрацией на поверхности 10 см с последующим формированием при высокотемпературных обработках слаболегированных областей глубиной 0,1-0,2 мкм и концентрацией легирующей примеси порядка ,. 1/см- .

Термообработка в окислительной среде приводит к образованию под затвором окисла кремния, заполняющего зазор. Одновременно формируют окисел на областях стока и истока, а также на поликремниевом затворе, причем окисел, формируемый на торце загвора. распространяясь в глубь тела riaTBOpa втоть до места выхода слаболе- гиро ванных областей под затвор, уменьшает прр. крытие :1ятвором области стпкд iMi-roK-Ti и г.оогпртсгпвнно vMeHbujaeT I ii i cip г(}у ijo ппогоПствует увеличению быстродействия МДП-транзисто- ров.

Кроме того, окисление острого нижнего края затвора находящегося над зазором, увеличивает радиус кривизны края, что уменьшает напряженность краевого .электрического поля и приводит к увеличению пробивного напряжения сток-затвор.

Легирование слоя поликремния прово

дят с целью придания ему высоких токопро

водящих свойств, при этом профилю легирования на глубине затвора не придают особого значения,

Подтравливание окисла кремния под

маску используют для создания узкого газового зазора между источником легирующей примеси, в частности поликремниевым затвором, легированным фосфором, и кремниевой подложкой,

Формирование изолирующего окисла, например термическим окислением, необходимо для ограничения переноса примеси через газовый промежуток путем заполнения его окислом после установления необходимой степени легирования поверхности.

также закрываемой этим окислом. Кроме того, окисление нижнего острого края затвора, скругляя его, уменьшает как его перекрытие с областью стока, так и краевое

0 электрическое поле, В результате одновременно уменьшается емкость затвор-сток и увеличивается пробивное напряжение между указанными областями.

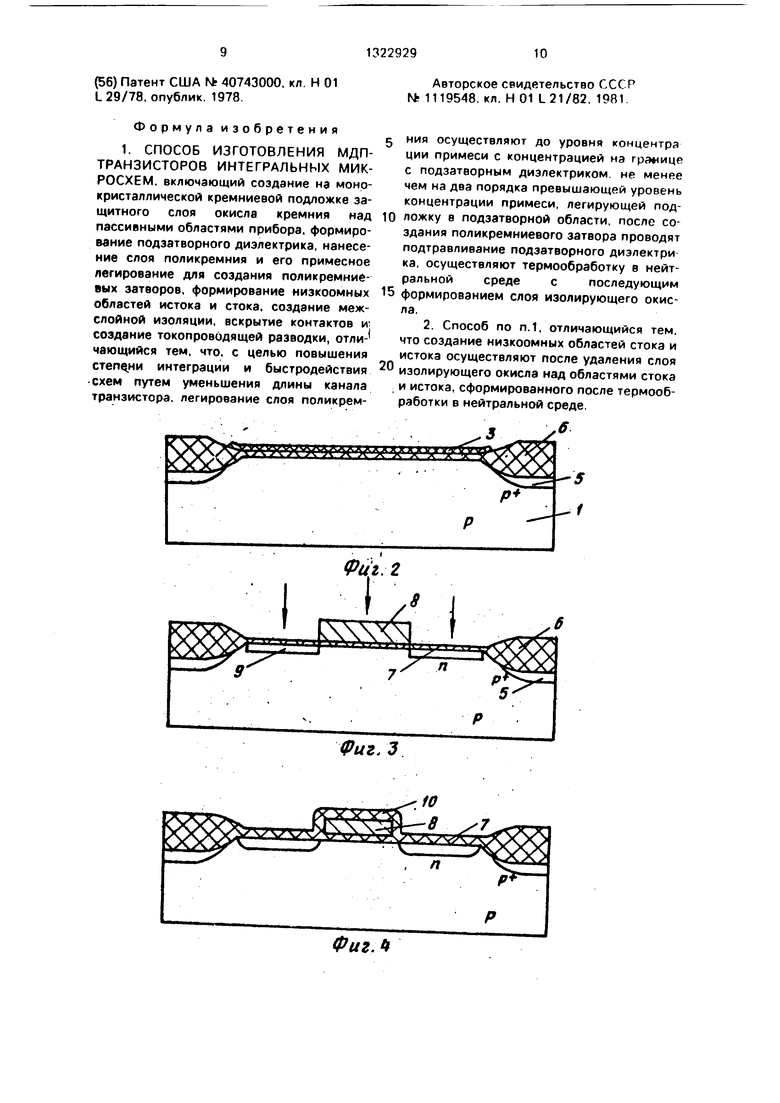

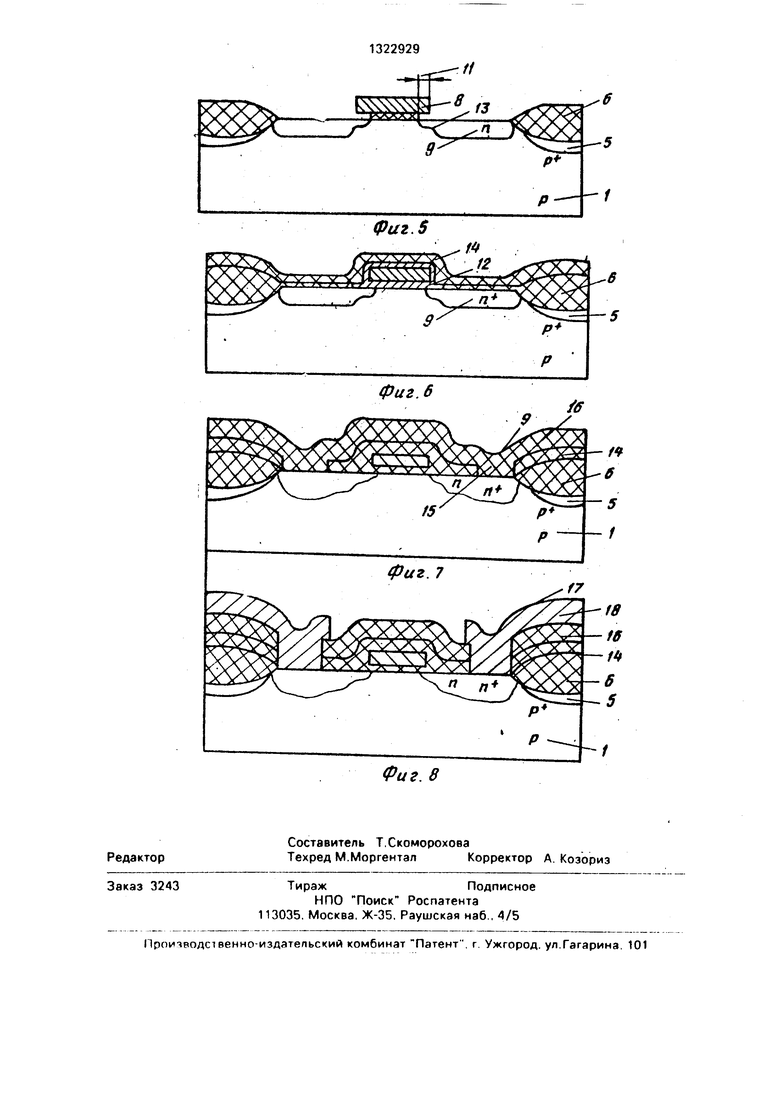

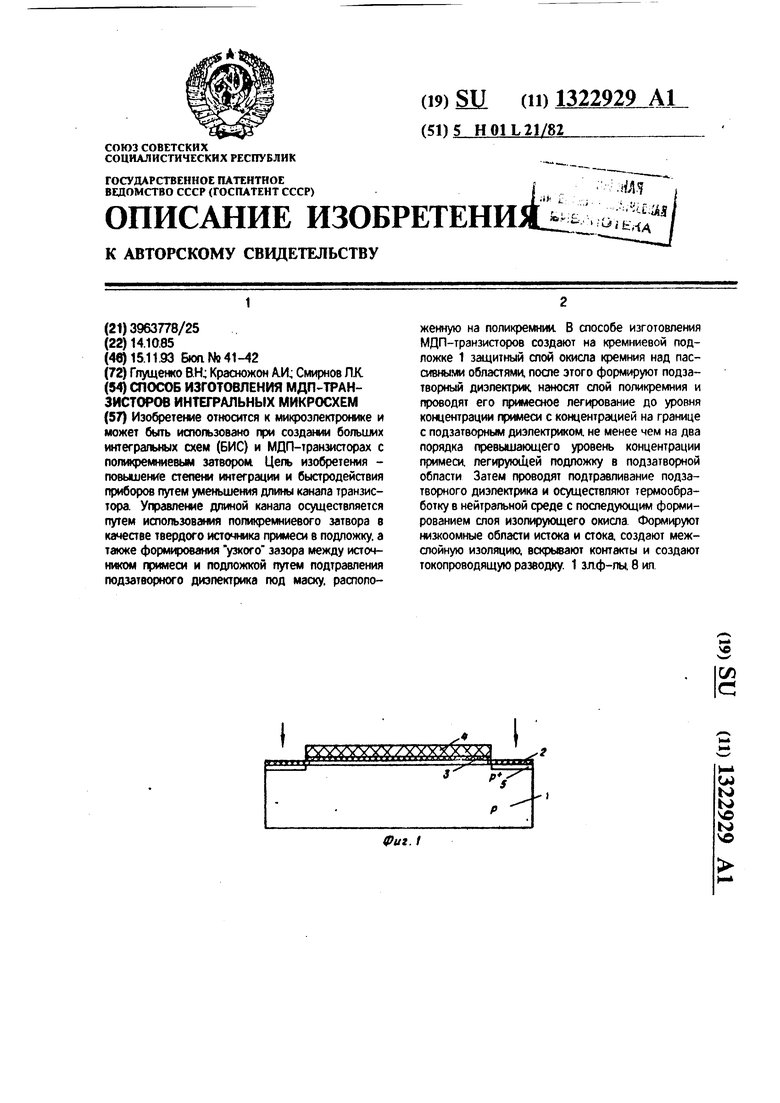

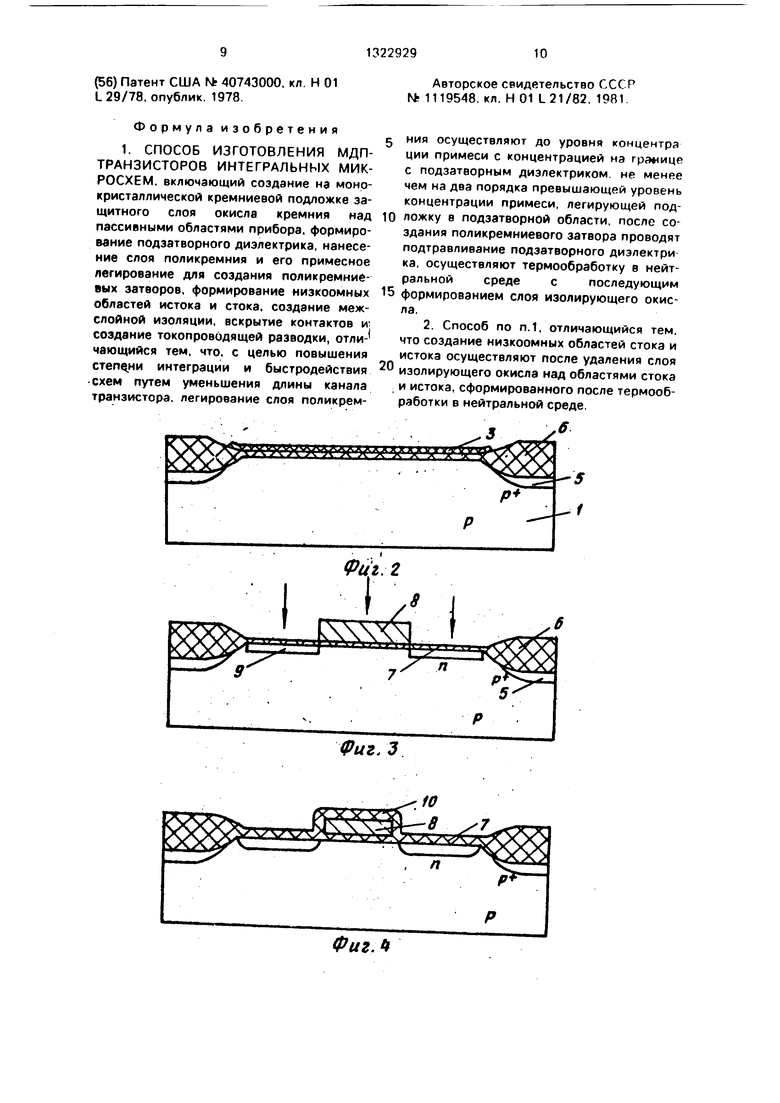

На фиг 1-8 приведена последователь5 ность операций изготовления МДП-транзи- сторов.

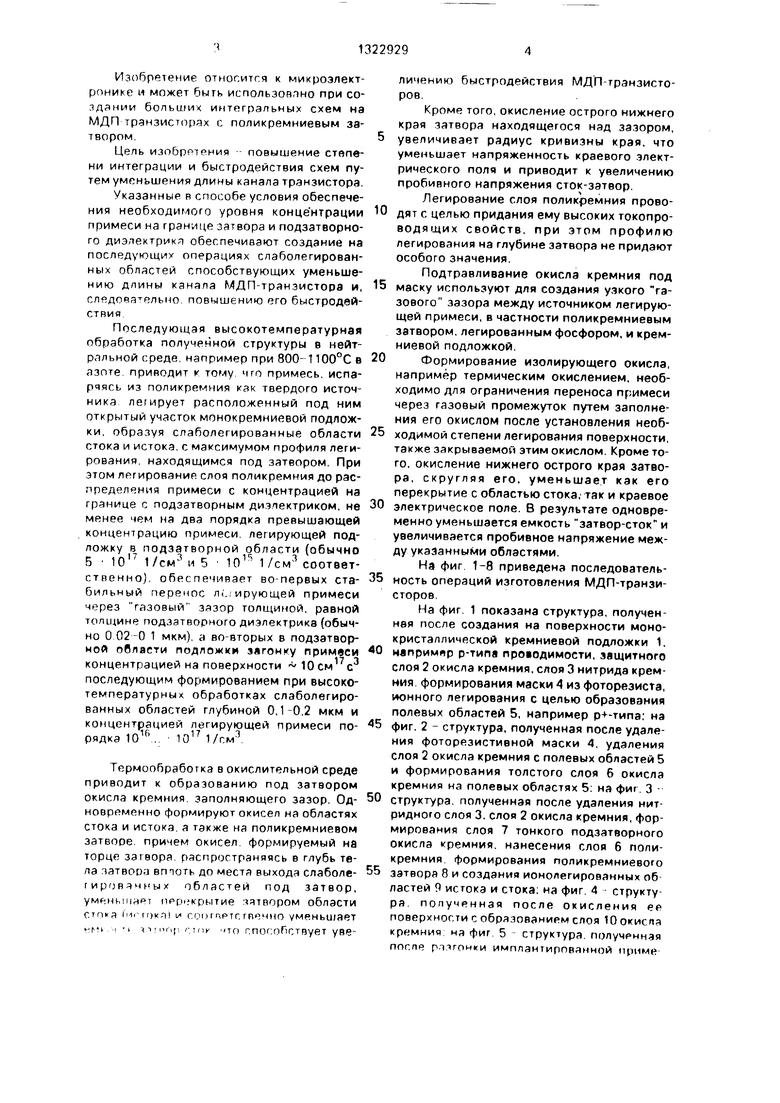

На фиг. 1 показана структура, полученная после создания на поверхности монокристаллической кремниевой подложки 1,

0 нвпримпр р-типа проводимости, защитного слоя 2 окисла кремния, слоя 3 нитрида кремния, формирования маски 4 из фоторезиста, ионного легирования с целью образования полевых областей 5, например р- -типа: на

5 фиг, 2 - структура, полученная после удаления фоторезистивной маски 4, удаления слоя 2 окисла кремния с полевых областей 5 и формирования толстого слоя 6 окисла кремния на полевых областях 5: на фиг. 3 0 структура, полученная после удаления иит- ридного слоя 3, слоя 2 окисла кремния, формирования слоя 7 тонкого подзатворного окисла кремния, нанесения слоя 6 поликремния, формирования поликремниевого

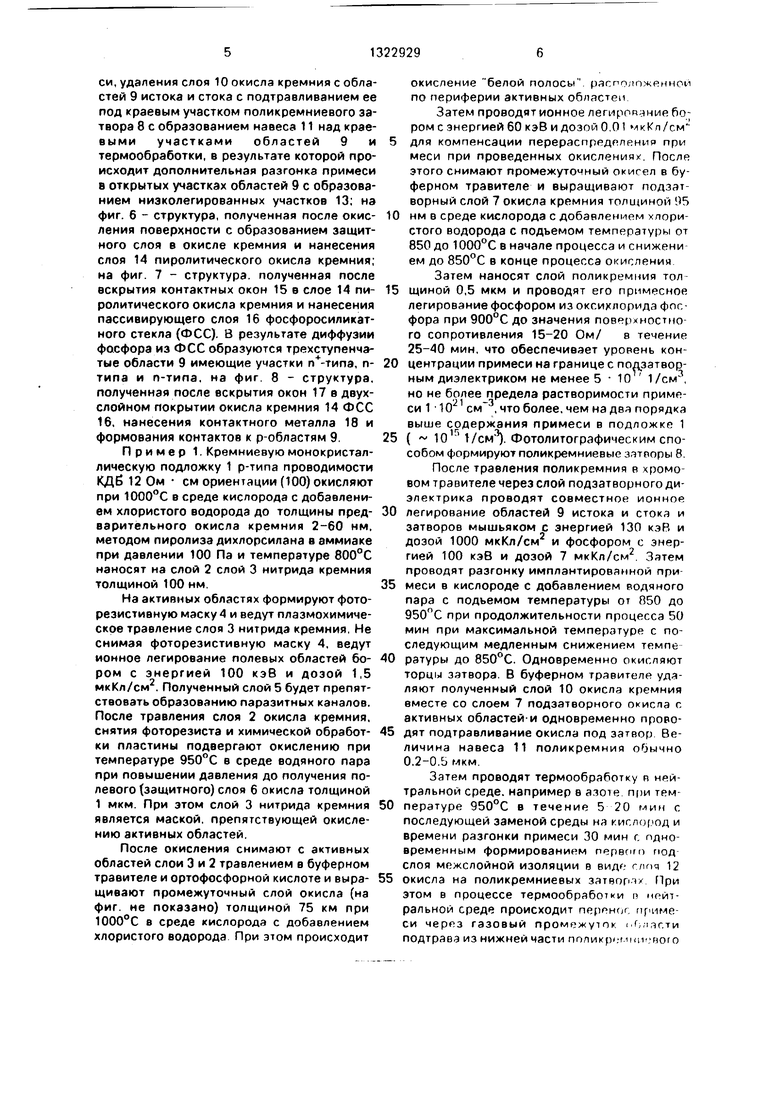

5 затвора 8 и создания ионолегированных областей П истока и стока: на фиг. 4 структура, полученная после окисления ее поверхности с образованием слоя 10 окисла кремния на фиг, 5 структура, полученная пог.пе рл.чгонхи имплантированной приме

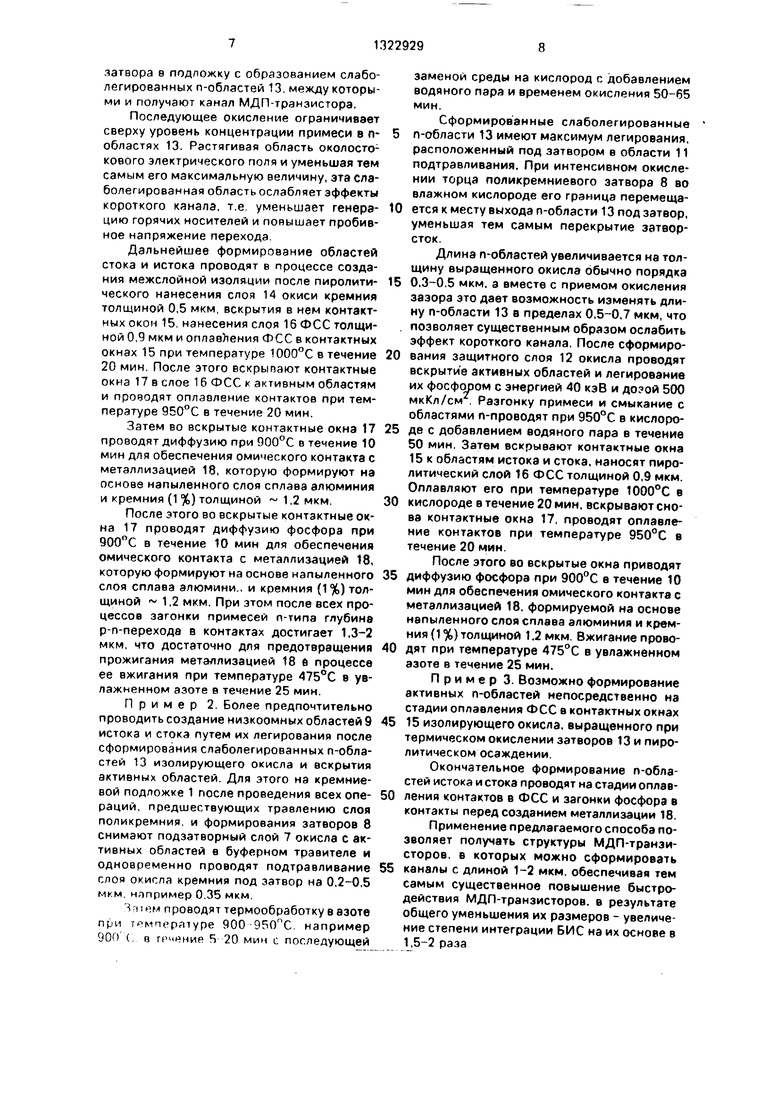

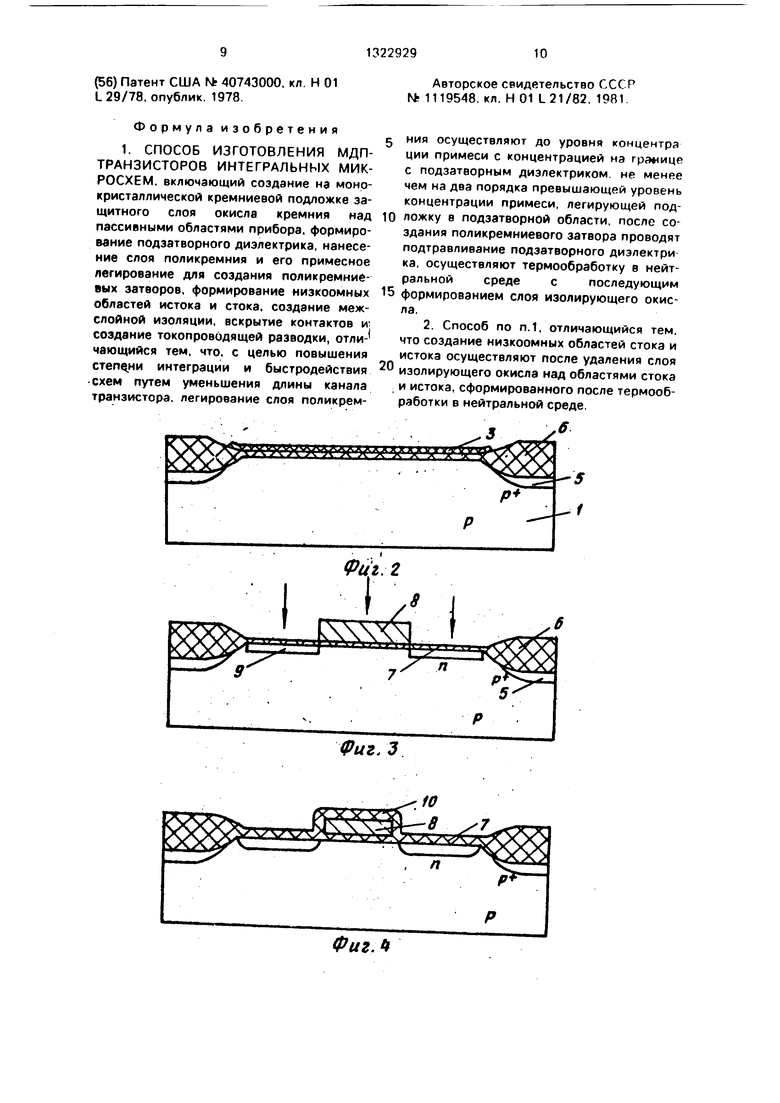

си, удаления слоя 10 окисла кремния с областей 9 истока и стока с подтравливанием ее под краевым участком поликремниевого затвора 8 с образованием навеса 11 над крае- выми участками областей 9 и термообработки, в результате которой происходит дополнительная разгонка примеси в открытых участках областей 9 с образованием низколегированных участков 13; на фиг. 6 - структура, полученная после окис- ления поверхности с образованием защитного слоя в окисле кремния и нанесения слоя 14 пиролитического окисла кремния; на фиг. 7 - структура, полученная после вскрытия контактных окон 15 в слое 14 пи- ролитического окисла кремния и нанесения пассивирующего слоя 16 фосфоросиликат- ного стекла (ФСС). В результате диффузии фосфора из ФСС образуются трехступенчатые области 9 имеющие участки п -типа, п- типа и п-типа, на фиг. 8 - структура, полученная после вскрытия окон 17 в двухслойном покрытии окисла кремния 14 ФСС 16, нанесения контактного металла 18 и формования контактов к р-областям 9.

Пример 1. Кремниевую монокристаллическую подложку 1 р-типа проводимости КДб 120м см ориентации (100) окисляют при 1000°С в среде кислорода с добавлением хлористого водорода до толщины пред- варительного окисла кремния 2-60 нм, методом пиролиза дихлорсилана в аммиаке при давлении 100 Па и температуре 800°С наносят на слой 2 слой 3 нитрида кремния толщиной 100 нм.

На активных областях формируют фото- резистивную маску 4 и ведут плазмохимиче- скре травление слоя 3 нитрида кремния, Не снимая фоторезистивную маску 4, ведут ионное легирование полевых областей бо- ром с знергией 100 кэВ и дозой 1,5 мкКл/см. Полученный слой 5 будет препятствовать образованию паразитных каналов. После травления слоя 2 окисла кремния, снятия фоторезиста и химической обработ- ки пластины подвергают окислению при температуре 950°С в среде водяного пара при повышении давления до получения полевого (защитного) слоя 6 окисла толщиной 1 мкм. При этом слой 3 нитрида кремния является маской, препятствующей окислению активных областей.

После окисления снимают с активных областей слои 3 и 2 травлением в буферном травителе и ортофосфорной кислоте и выра- щивают промежуточный слой окисла (на фиг. не показано) толщиной 75 км при 1000°С в среде кислорода с добавлением хлористого водорода При этом происходит

окисление белой полосы, ряспплпжеиноп по периферии активных областеи

Затем проводят ионное легиров ние бором с энергией 60 кэВ и дозой 0.01 икКл/см для компенсации перераспределения при меси при проведенных окислениях. После этого снимают промежуточный окисел в буферном травителе и выращивают подзэт- ворный слой 7 окисла кремния толщиной 95 нм в среде кислорода с добавлением хлористого водорода с подъемом температуры от 850 до 1000°С в начале процесса и снижени ем до 850°С в конце процесса окисления

Затем наносят слой поликремния толщиной 0,5 мкм и проводят его примесное легирование фосфором из оксихлорида фосфора при 900°С до значения поверхностно го сопротивления 15-20 Ом/ в течение 25-40 мин, что обеспечивает уровень концентрации примеси на границе с подзатвор- ным диэлектриком не менее 5 10 1/см но не более предела растворимости примеси 1 10 см , что более, чем на два порядка выше содержания примеси в подложке 1 ( I/CM ). Фотолитографическим способом формируют поликремниевые зятооры 8. После травления поликремния в хромовом травителе через слой подзатворного диэлектрика проводят совместное ионное легирование областей 9 истока и стока и затворов мыщьяком с знергией 130 кэВ и дозой 1000 мкКл/см и фосфором с энергией 100 кэВ и дозой 7 мкКл/см . Зятем проводят разгонку имплантированной примеси в кислороде с добавлением водяного пара с подъемом температуры от 850 до при продолжительности процесса 50 мин при максимальной температуре с последующим медленным снижением темпе ратуры до 850°С. Одновременно окисляют торцы затвора. В буферном травителе удаляют полученный слой 10 окисла кремния вместе со слоем 7 подзатворного окиспа с активных областей-и одновременно проводят подтравливание окисла под затвор Величина навеса 11 поликремния обычно 0,2-0.5 мкм.

Затем проводят термообработку в нейтральной среде, например в а.зоте п()и температуре 950°С в течение 5 20 мин с последующей заменой среды на кислород и времени разгонки примеси 30 мин г, одновременным формированием первпгп под слоя межслойной изоляции в видf. глпя 12 окисла на поликремниевых затворлх При этом в процессе термообработки п нейтральной среде происходит перенес, примеси через газовый промежуток ( Г ласти подтрава из нижней части поликр .т.жиг.-гюго

затвора в подложку с образованием слабо- легированных п-областей 13. между которыми и получают канал МДП-транэистора.

Последующее окисление ограничивает сверху уровень концентрации примеси в п- областях 13. Растягивая область околостокового электрического поля и уменьшая тем самым его максимальную величину, эта сла- болегированная область ослабляет эффекты короткого канала, т.е. уменьшает генера- цию горячих носителей и повышает пробивное напряжение перехода,

Дальнейшее формирование областей стока и истока проводят в процессе создания межслойной изоляции после пиролити- ческого нанесения слоя 14 окиси кремния толщиной 0,5 мкм, вскрытия в нем контактных окон 15. нанесения слоя 16 ФСС толщиной 0,9 мкм и оплавления ФСС в контактных окнах 15 при температуре 1000°С в течение 20 мин. После этого вскрывают контактные окна 17 в слое 16 ФСС к активным областям и проводят оплаеление контактов при температуре 950°С в течение 20 мин.

Затем во вскрытые контактные окна 17 проводят диффузию при 900°С в течение 10 мин для обеспечения омического контакта с металлизацией 18, которую формируют на основе напыленного слоя сплава алюминия и кремния (1 %) толщиной 1,2 мкм.

После этого во вскрытые контактные окна 17 проводят диффузию фосфора при 900 С в течение 10 мин для обеспечения омического контакта с металлизацией 18, которую формируют на основе напыленного слоя сплава алюмини,, и кремния (1%) толщиной 1,2 мкм. При этом после всех процессов загонки примесей п-типа глубине р-п-перехода в контактах достигает 1,3-2 мкм, что достаточно для предотвращения прожигания металлизацией 18 fi процессе ее вжигания при температуре 475 С в увлажненном азоте в течение 25 мин.

Пример 2. Более предпочтительно проводить создание низкоомных областей 9 истока и стока путем их легирования после сформирования слаболегированных п-областей 13 изолирующего окисла и вскрытия активных областей. Для этого на кремниевой подложке 1 после проведения всех one- раций, предшествующих травлению слоя поликремния, и формирования затворов 8 снимают подзатворный слой 7 окисла с активных областей в буферном травителе и одновременно проводят подтравливание слоя окисла кремния под затвор на 0,2-0,5 мкм. например 0.35 мкм.

проводят термообработку в азоте при температуре 900 950 С. например 900 ( в грчение В 20 мим с последующей

заменой среды на кислород с добавлением водяного пара и временем окисления 50-65 мин.

Сформированные слаболегированные п-области 13 имеют максимум легирования, расположенный под затвором в области 11 подтравливания. При интенсивном окислении торца поликремниевого затвора 8 во влажном кислороде его граница перемещается к месту выхода п-области 13 под затвор, уменьшая тем самым перекрытие затвор- сток.

Длина п-областей увеличивается на толщину выращенного окисла обычно порядка 0,3-0,5 мкм. а вместе с приемом окисления зазора это дает возможность изменять длину п-области 13 в пределах 0,5-0,7 мкм, что позволяет существенным образом ослабить эффект короткого канала. После сформирования защитного слоя 12 окисла проводят вскрыти е активных областей и легирование их фосфором с энергией 40 кэВ и 500 мкКл/см . Разгонку примеси и смыкание с областями п-проводят при 950°С в кислороде с добавлением водяного пара в течение 50 мин. Затем вскрывают контактные окна 15 к областям истока и стока, наносят пиро- литический слой 16 ФСС толщиной 0,9 мкм. Оплавляют его при температуре 1000°С в кислороде в течение 20 мин, вскрывают снова контактные окна 17, проводят оплавление контактов при температуре 950°С в течение 20 мин.

После этого во вскрытые окна приводят диффузию фосфора при 900°С в течение 10 мин для обеспечения омического контакта с металлизацией 18, формируемой на основе напыленного слоя сплава алюминия и кремния (1 %) толщиной 1.2 мкм. Вжигание проводят при температуре 475°С в увлажненном азоте в течение 25 мин.

Пример 3. Возможно формирование активных п-областей непосредственно на стадии оплавления ФСС в контактных окнах 15 изолирующего окисла, выращенного при термическом окислении затворов 13 и пиро- литическом осаждении.

Окончательное формирование п-областей истока и стока проводят на стадии оплавления контактов в ФСС и загонки фосфора в контакты перед созданием металлизации 18.

Применение предлагаемого способа позволяет получать структуры МДП-транзи- сторов. в которых можно сформировать каналы с длиной 1-2 мкм, обеспечивая тем самым существенное повышение быстродействия МДП-транзисторов. в результате общего уменьшения их размеров - увеличение степени интеграции БИС на их основе в 1,5-2 раза

(56) Патент США fsfc 40743000. кл. Н 01 L 29/78, опублик. 1978.

Формула изобретения

1. СПОСОБ ИЗГОТОВЛЕНИЯ МДП- ТРАНЗИСТОРОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ, включающий создание на монр- кристаллической кремниевой подложке защитного слоя окисла кремния над пассивными областями прибора, формирование подзатворного диэлектрика, нанесение слоя поликремния и его примесное легирование для создания поликремниевых затворов, формирование низкоомных областей истока и стока, создание меж- слойной изоляции, вскрытие контактов и

создание токопроводящей разводки, отличающийся тем, что, с целью повышения степени интеграции и быстродействия схем путем уменьшения длины канала транзистора, легирование слоя поликремАвторское свидетельство СССР ГФ 1119548. кл. Н01 L21/82, 1981.

5 ния осуществляют до уровня концентра ции примеси с концентрацией на с подзатворным диэлектриком, не менее чем на два порядка превышающей уровень концентрации примеси, легирующей под10 ложку в подзатворной области, после создания поликремниевого затвора проводят подтравливание подзатворного диэлектри ка, осуществляют термообработку в нейтральной среде с последующим

15 формированием слоя изолирующего окисла.

2. Способ по П.1, отличающийся тем, что создание низкоомных областей стока и истока осуществляют после удаления слоя

20 изолирующего окисла над областями стока ; и истока, сформированного после термообработки в нейтральной среде.

i V jjg ч. S

Фиг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления БИС на МДП-транзисторах с поликремниевыми затворами | 1985 |

|

SU1340481A1 |

| Способ изготовления МДП больших интегральных схем | 1985 |

|

SU1295971A1 |

| Способ изготовления взаимодополняющих МДП-приборов | 1981 |

|

SU1023969A1 |

| СПОСОБ ФОРМИРОВАНИЯ КМОП-СТРУКТУР С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ | 1992 |

|

RU2056673C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНЫХ КРЕМНИЕВЫХ СВЧ LDMOS ТРАНЗИСТОРОВ | 2013 |

|

RU2535283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ | 1986 |

|

SU1345976A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРОВ | 1987 |

|

SU1554686A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНЗИСТОРНОЙ СВЧ LDMOS СТРУКТУРЫ | 2012 |

|

RU2515124C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРА НА СТРУКТУРЕ КРЕМНИЙ НА САПФИРЕ | 2004 |

|

RU2298856C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП БИС | 1987 |

|

RU1519452C |

Изобретение относится к микроэлектронике и может бьгть использовано лри создании больших интегральных схем (БИС) и МДП-транзиаорах с поликре««1иевым затвором. Цель изобретения - ловышен е степени интеграции и быародейавия приборов путем уменьшения длины канала транзистора. Управление длиной канала осуществляется путем использования поликремниевого затвора в качеаве твердого иаочника примеси в лодложку. а также форм(фования узкого зазора между иаоч- нихом лримеси и подложкой путем подтравления лодзатворного диэлектрика лод маску, расположенную на лоликремнии. В способе изготовления МДП-транзиаоров создают на кремниевой подложке 1 защитный спой окисла кремния над пассивными облааями, после этого формируют лодза- творный диэлектрм, наносят слой лоликремния и проводят его фимесное легирование до уровня концентрации примеси с концентрацией на границе с лодзатворным диэлектриком, не менее чем на два порядка превышающего уровень концентрации лримеси. легирукхДей подложку в лодзатворной области Затем проводят лодтравливание лодзатворного диэлектрика и осуществляют термообработку в нейтральной среде с лоследующим формированием слоя изолирующего окисла. Формируют низкоомные облааи истока и аока создают меж- слойную изоляцию, вскрывают контакты и создают токопроводящую разводку. 1 здф-лы. 8 ил VVX/X хххх М Фиг. I Ы Ы ы чо tsd VO

Фиг.

-/

Редактор

Составитель Т.Скоморохова

Техред М.МоргенталКорректор А. Козориз

Заказ 3243

ТиражПодписное

НПО Поиск Роспатента 113035. Москва, Ж-35. Раушская наб., 4/5

Произволе венно-издатепьский комбинат Патент, г. Ужгород. ул.Гагарина. 101

Фиг. 8

Авторы

Даты

1993-11-15—Публикация

1985-10-14—Подача