Изобретение относится к области микроэлектроники и может быть использовано в производстве МДП-транзисторов и интегральных схем на их основе.

Цель изобретения - упрощение технологии изготовления, повышение быстродействия МДП-транзисторов и степени интеграции МДП БИС на их основе.

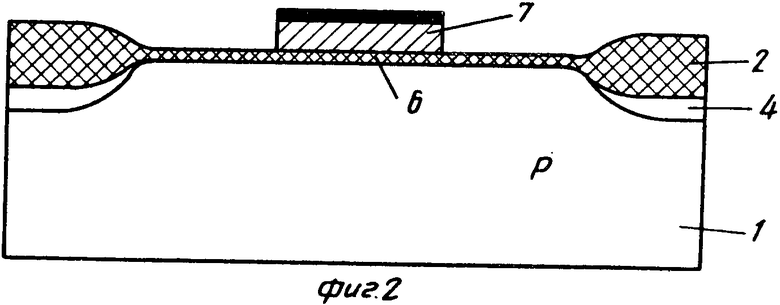

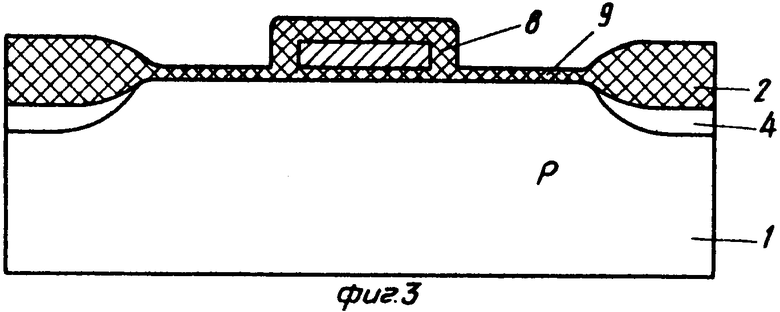

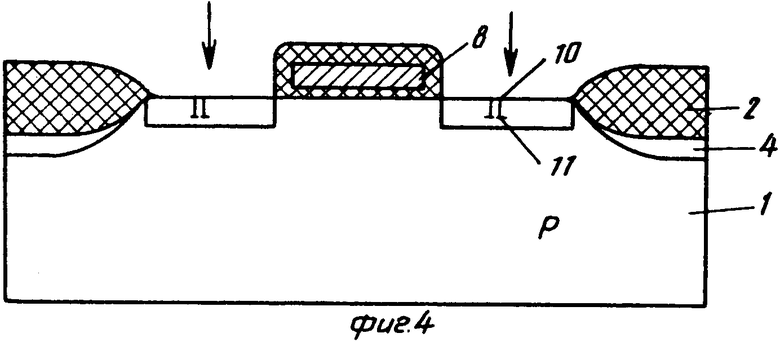

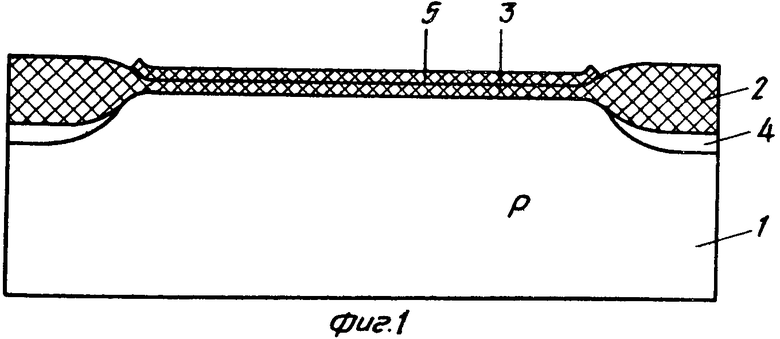

На фиг. 1-4 показаны основные этапы изготовления МДП-транзисторов.

На фиг. 1 показана структура, полученная после создания в монокремниевой подложке 1 слоев 2, 3 полевого окисла, тонкого предварительного окисла соответственно противоинверсионных областей 4 под слоем 2 полевого окисла и слоя нитрида кремния 5 на поверхности слоя 3.

На фиг. 2 - структура, полученная после формирования подзатворного окисла 6, поликремниевого затвора 7 из легированного поликремния.

На фиг. 3 - структура, полученная после поверхностного окисления поликремниевого затвора 7 с образованием на нем окисла кремния 8 на поверхности и на торцах и окисла кремния 9 на остальной поверхности структуры.

На фиг. 4 - структура, полученная после ионного легирования примеси в открытые участки монокремния 10 для формирования областей истока и стока 11.

Пример конкретного осуществления.

Кремниевую монокристаллическую подложку 1 p-типа проводимости КДБ 12 Ом см ориентации (100) окисляют при 1000оС в среде кислорода с добавлением хлористого водорода до толщины слоя 3 предварительного окисла кремния 60 нм, методом пиролиза дихлорсилана в аммиаке при давлении ≈100 Па и 800оС наносят на него слой нитрида кремния 5 толщиной 100 нм.

На активных областях формируют фоторезистивную маску и ведут плазмохимическое травление слоя нитрида кремния 5. Не снимая фоторезистивной маски, ведут ионное легирование полевого окисла бором с энергией 100 кэВ и дозой 1,5 мкКл/см2.

Полученные противоинверсионные области 4 будут препятствовать образованию паразитных каналов. После травления окисла кремния, снятия фоторезиста и химобработки пластины подвергают окислению при 950оС в среде водяного пара при повышенном давлении до получения слоя 2 полевого окисла толщиной 1 мкм. При этом слой нитрида кремния 5 является маской, препятствующей окислению активных областей.

После окисления снимают с активных областей слои 5 и 3 нитрида кремния и предварительного окисла травлением в буферном травителе на основе фтористоводородной и ортофосфорной кислот, затем выращивают промежуточный слой окисла толщиной 75 нм при 1000оС в среде кислорода с добавлением хлористого водорода. При этом происходит окисление "белой полосы", расположенной по периферии активных областей.

Затем проводят ионное легирование бором с энергией 60 кэВ и дозой 0,01 мкКл/см2 для компенсации перераспределения примеси при проведенных окислениях. После этого снимают промежуточный окисел в буферном травителе и выращивают подзатворный окисел 6 толщиной 95 нм в среде кислорода с добавлением хлористого водорода с подъемом температуры от 850оС до 1000оС в начале процесса и снижением до 800оС в конце процесса окисления.

Затем наносят слой поликристаллического кремния толщиной 0,05 мкм и проводят его примесное легирование фосфором из оксихлорида фосфора при 900оС до значения поверхностного сопротивления 50-100 Ом/ в течение 25-40 мин. Через фоторезистивную маску травлением в хромовом травителе формируют поликремниевые затворы 7.

После снятия фоторезистивной маски и химообработки проводят окисление в среде кислорода, увлажненного парами воды, при 800-900оС до образования на поверхности и торцах поликремниевых затвором окисла кремния 8 толщиной 0,25-0,5 мкм, что более чем в 2,5 раза превышает толщину одновременно выращенного окисла кремния 9 на монокристаллических участках подложки. Травлением всей поверхности полученной структуры в буферном травителе удаляют окисел над областями истока и стока, где его толщина минимальна. На торцах затворов оставшаяся толщина окисла составляет 0,1-0,3 мкм.

Через полученную маску, состоящую с одной стороны из полевого окисла, с другой - из окисленных затворов 7, приводят ионное легирование областей истока и стока, самосовмещенных с затвором 7, фосфором с энергией 40 кэВ и дозой 7 мкКл/см2 и мышьяком с энергией 60 кэВ и дозой 1000 мкКл/см2. Далее проводят стандартные операции изготовления МДП-транзистора.

(56) Авторское свидетельство N 971693, кл. H 01 L 21/82, 1981.

Авторское свидетельство N 1087003, кл. H 01 L 21/82, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления МДП-транзисторов интегральных микросхем | 1985 |

|

SU1322929A1 |

| СПОСОБ ФОРМИРОВАНИЯ КМОП-СТРУКТУР С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ | 1992 |

|

RU2056673C1 |

| Способ изготовления МДП больших интегральных схем | 1985 |

|

SU1295971A1 |

| СПОСОБ ФОРМИРОВАНИЯ КМОП-СТРУКТУР С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ | 1992 |

|

RU2038647C1 |

| Способ изготовления МОП-транзистора | 1991 |

|

SU1824656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ P-КАНАЛЬНЫХ МДП БИС | 1989 |

|

SU1752142A1 |

| Способ изготовления БИС на МДП-транзисторах с поликремниевыми затворами | 1985 |

|

SU1340481A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОП-ТРАНЗИСТОРА | 1991 |

|

RU2024107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРОВ | 1986 |

|

RU1499614C |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП ИС | 1995 |

|

RU2099817C1 |

Изобретение относится к области микроэлектроники и может быть использовано в производстве МДП-транзисторов и интегральных схем на их основе. Целью изобретения является упрощение технологии изготовления, повышение быстродействия МДП-транзисторов и степени интеграции МДП БИС на их основе. С помощью LOKOS процесса создают на монокремниевой подложке полевой окисел. Затем изготавливают подзатворный окисел и поликремниевый затвор. Для достижения цели производят окисление затвора. Далее травят окисел по всей поверхности структуры, при этом вскрываются области истока и стока, а на поликремниевом затворе окисел сохраняется. Используя полученную маску проводят ионное легирование областей истока и стока. И в заключении производят стандартные этапы изготовления МДП-транзистора. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ МДП-ТРАНЗИСТОРОВ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ, включающий создание на монокремниевой подложке полевого окисла, подзатворного окисла и поликремниевого затвора, формирование областей истока и стока, создание межслойной изоляции, вскрытие контактов и создание металлизации, отличающийся тем, что, с целью упрощения технологии изготовления и повышения быстродействия МДП-транзисторов и степени интеграции МДП БИС на их основе, после создания поликремниевого затвора проводят его окисление при 800 - 900oС, травление окисла кремния по всей поверхности структуры до удаления его над участками формирования областей истока и стока и через полученную маску проводят ионное легирование монокремния для формирования областей истока и стока.

Авторы

Даты

1994-02-28—Публикация

1986-01-02—Подача