Изобретение относится к сварочному производству, а именно к восстановлению изношенных поверхностей деталей сплавами на медной основе методами наплавки, и может найти применение в химической, энергетической, целлюпозно-бумажной и других отраслях машиностроения.

Цель изобретения - повьппение изнопечи в атмосфере воздуха. Темпепату- ру нагрева образцов изменяли в пределах от 350 до 950°С, а время выдержки - от 0,5 до 7 ч. Температуру на- J грева варьировали через 50 С, время выдержки - 0,5 ч, Испытания на износостойкость проводили на модернизированной машине МИ-1,

Скорость вращения круглого образТехнология способа состоит в том, что производят механизированную наплавку в защитных газах изношенной поверхности детали сварочной проволокой типа . БрАН14-3, наплавленный металл подвергают термической обработке по режиму: Т 500-55О°С, t

2-5

а затем охлаждают с печью.

состойкости наплавленной поверхности. 10 ца диаметром 50 мм составляла 1 об/с

(линейная скорость 0,06 м/с). В процессе испытания неподвижный образец (исследуемый материал) размером 10X10/15 мм с помощью специального 15 устройства прижимали к подвижному в течение всего периода испытания.

Изнашивание исследуемых образцов производили эксцентрично вращающимся роликом, что позволило смоделировать 20 схему нагружения рабочей поверхности детали, а также значительно снизить требования к точности изготовления образцов и их установке. Кроме того, при данной схема испытания можно многократно использовать изнашиваю- 1ЦИЙСЯ ролик, так как уменьшение его размеров по диаметру при испытаниях практически не сказывалось на изменении величины контактных давлений.

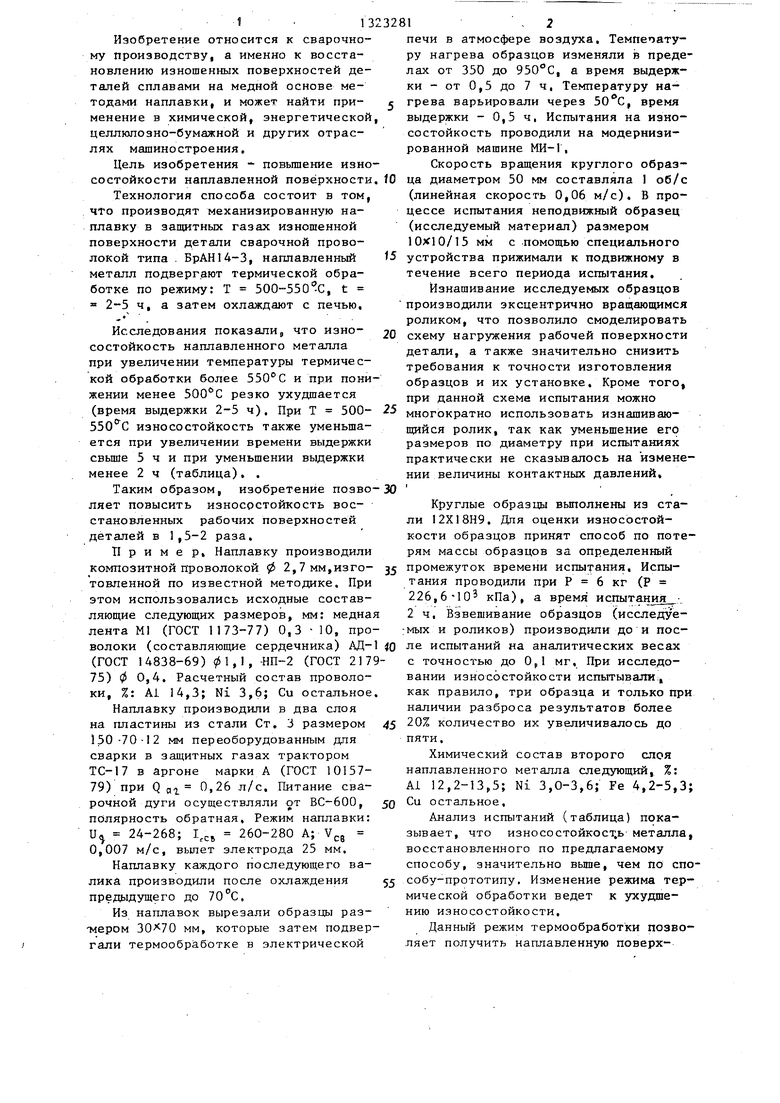

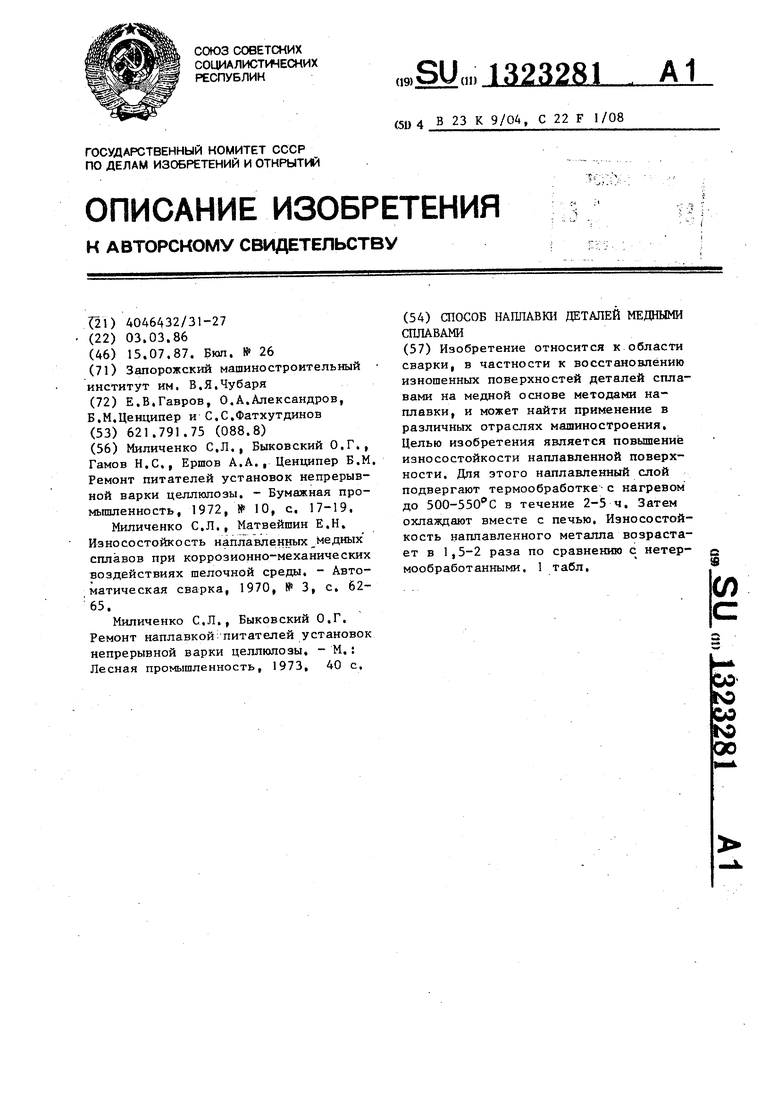

Исследования показали, что износостойкость наплавленного металла при увеличении температуры термической обработки более 550°С и при понижении менее резко ухудшается (время выдержки 2-5 ч). При Т 500- 25 износостойкость также уменьшается при увеличении времени выдержки свыше 5 ч и при уменьшении выдержки менее 2 ч (таблица). .

Таким образом, изобретение позво-30 ляет повысить износостойкость восстановленных рабочих поверхностей деталей в 1,5-2 раза.

Пример, Наплавку производили

Круглые образцы выполнены из стали I2X18H9. Для оценки износостойкости образцов принят способ по потерям массы образцов за определенный композитной проволокой 0 2,7мм,изго- 35 промежуток времени испытания, Испы- товленной по известной методике. При тания проводили при Р 6 кг (Р этом использовались исходные состав- 226,6-10 кПа) , а время испытания , ляющие следующих размеров, мм: медная 2 ч, Взвешивание образцов (исследуе- лента Ml (ГОСТ 1173-77) 0,3 10, про- гмых и роликов) производипи до и пос- волоки (составляющие сердечника) АД-1 iQ ле испытаний на аналитических весах (ГОСТ 14838-69) Я , 1 , -НП-2 (ГОСТ 2179- с точностью до О,, мг. При исследо- 75) ф 0,4. Расчетный состав проволоки, %: Ai 14,3; Ni 3,6; Си остальное,

Наплавку производили в два слоя на пластины из стали Ст. 3 размером 150-70-12 мм переоборудованным для сварки в защитных газах трактором ТС-17 в аргоне марки А (ГОСТ 10157- 79) при Q 01 - 0,26 л/с. Питание сва50

рочной дуги осуществляли от ВС-600, полярность обратная. Режим наплавки: и 24-268; 260-280 А; 0,007 м/с, вылет электрода 25 мм.

Наплавку каждого последующего валика производили после охлаждения предыдущего до .

Из наплавок вырезали образцы раз- тчером мм, которые затем подвергали термообработке в электрической

вании износостойкости испытывали:, как правило, три образца и только при наличии разброса результатов более 45 20% количество их увеличивалось до пяти.

Химический состав второго слоя наплавленного металла следующий, %: Ai 12,2-13,5; Ni 3,0-3,6; Fe 4,2-5,3; Си остальное.

Анализ испытаний (таблица) показывает, что износостойкос1;ь- металла, восстановленного по предлагаемому способу, значительно вьше, чем по спо- 55 собу-прототипу. Изменение режима термической обработки ведет к ухудшению износостойкости.

Данный режим термообработки позволяет получить наплавленную поверхпечи в атмосфере воздуха. Темпепату- ру нагрева образцов изменяли в пределах от 350 до 950°С, а время выдержки - от 0,5 до 7 ч. Температуру на- грева варьировали через 50 С, время выдержки - 0,5 ч, Испытания на износостойкость проводили на модернизированной машине МИ-1,

Скорость вращения круглого образКруглые образцы выполнены из стали I2X18H9. Для оценки износостойкости образцов принят способ по потерям массы образцов за определенный 5 промежуток времени испытания, Испы- тания проводили при Р 6 кг (Р 226,6-10 кПа) , а время испытания , 2 ч, Взвешивание образцов (исследуе- гмых и роликов) производипи до и пос- Q ле испытаний на аналитических весах с точностью до О,, мг. При исследо-

0

вании износостойкости испытывали:, как правило, три образца и только при наличии разброса результатов более 5 20% количество их увеличивалось до пяти.

Химический состав второго слоя наплавленного металла следующий, %: Ai 12,2-13,5; Ni 3,0-3,6; Fe 4,2-5,3; Си остальное.

Анализ испытаний (таблица) показывает, что износостойкос1;ь- металла, восстановленного по предлагаемому способу, значительно вьше, чем по спо- 5 собу-прототипу. Изменение режима термической обработки ведет к ухудшению износостойкости.

Данный режим термообработки позволяет получить наплавленную поверх313232814

ность с высокими износостойкими пока- из бронзоалюминиевых сплавов; о т - зателями,личающийся тем, что, с

личающийся целью порьшения износостойкости наплавленной поверхности, после напла

Формула изобретения

Способ наплавки деталей медными j ки вьшолняют термическую обработку сплавами, преимущественно при восста- наплавленного слоя с нагревом до Т новлении рабочих поверхностей изделий, включающий наплавку в среде защитных газов сварочной проволокой

10

500-550 С, выдержкой при этой тем пературе в течение t 2,..5 ч и ох дением в печи.

Заказ 2907/15 Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, ,4

из бронзоалюминиевых сплавов; о т - личающийся тем, что, с

личающийся целью порьшения износостойкости наплавленной поверхности, после наплавки вьшолняют термическую обработку наплавленного слоя с нагревом до Т

500-550 С, выдержкой при этой температуре в течение t 2,..5 ч и охлаждением в печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2198066C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| Способ восстановления деталей | 1988 |

|

SU1625647A1 |

| Способ восстановления чугунных распределительных валов | 1984 |

|

SU1371983A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2532738C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РОЛИКА | 1996 |

|

RU2089628C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2003 |

|

RU2242347C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РОЛИКОВ | 2005 |

|

RU2291040C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЛИ УПРОЧНЕНИЯ ЭЛЕМЕНТОВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2019 |

|

RU2728977C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2005 |

|

RU2291041C1 |

Изобретение относится к области сварки, в частности к восстановлению изношенных поверхностей деталей сплавами на медной основе методами наплавки, и может найти применение в различных отраслях машиностроения. Целью изобретения является повышение износостойкости наплавленной поверхности. Для этого наплавленный слой подвергают термообработке-с нагревом до 500-550 С в течение 2-5 ч. Затем охлаждают вместе с печью. Износостойкость наплавленного металла возрастает в 1,5-2 раза по сравнению с нетер- мообработанными. 1 табл. (Л С

| Миличенко С.Л., Быковский О.Г., Гамов Н.С., Ершов А.А., Ценципер Б.М | |||

| Ремонт питателей установок непрерывной варки целлюлозы | |||

| - Бумажная про- мьгашенность, 1972, № 10, с, 17-19, Миличенко С.Л., Матвейшин Е.Н | |||

| Износостойкость наплавленных медных сплавов при коррозионно-механических воздействиях щелочной среды | |||

| - Автоматическая сварка, 1970, № 3, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Миличенко С.Л., Быковский О.Г | |||

| Ремонт наплавкой-питателей установок непрерывной варки целлюлозы, - М.: Лесная промышленность, 1973, 40 с. | |||

Авторы

Даты

1987-07-15—Публикация

1986-03-03—Подача