Изобретение относится к области металлургии и может быть использовано для восстановления бандажированного ролика моталок станов горячей прокатки.

Ролик моталок стана горячей прокатки металла работает в условиях совместного абразивного и теплового износа рабочей поверхности из-за действия сматываемой полосы. В результате ролик быстро выходит из строя. Предлагается методом наплавки восстанавливать исходный диаметр бандажа ролика и повышать его износостойкость.

Известен способ восстановления бандажированного валка, при котором рекомендуется применять подогрев оси бандажа валка до температуры 120...200°С и предварительный подогрев бандажа бочки осуществлять до температуры 300...350°С [1].

Недостатком известного способа является невозможность применения для наплавки бандажированного ролика моталок из-за низкой стойкости наплавленного слоя в условиях абразивного износа при контакте с подстуженной на отводящем рольганге полосой.

Известен также способ восстановления ролика, при котором в качестве наплавочного электрода используют проволоки из стали Св-08, Св-08А, Нп-30ХГСА диаметром 3-4 мм, а наплавляют на токе 300...400 А под флюсом АН-348А [2]. Недостатком известного технического решения является низкая стойкость ролика моталки и смещение бандажа по оси ролика в процессе наплавки и эксплуатации на стане, что является недопустимым.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ восстановления бандажированного ролика. Согласно изобретению ролик нагревают под наплавку до температуры не более 150°С со скоростью не более 80°С/ч. Многослойную наплавку осуществляют при силе электрического тока не более 350 А. Термическую обработку проводят путем нагрева до температуры 400...500°С со скоростью не более 80°С/ч. Выдержка ролика при температуре нагрева составляет 7...8 ч. Охлаждение ролика производят со скоростью не более 80°С/ч до температуры 120°С и далее на воздухе [3] - прототип.

Недостатки известного способа состоят в том, что он предназначен для восстановления колец бандажированного ролика машины непрерывного литья заготовок, поэтому режимы восстановления не обеспечивают удовлетворительную абразивную и тепловую стойкость ролика моталки. В результате появляются трещины и выработка на бочке ролика, что приводит к снижению стойкости роликов, а также к травмированию сматываемых полос. Кроме того, не исключено сползание наплавленного бандажа с оси.

Техническая задача, решаемая предлагаемым изобретением, состоит в повышении стойкости бандажированного ролика моталки.

Указанная задача решается тем, что в известном способе восстановления бандажированного ролика, включающем предварительный подогрев, многослойную наплавку стальным электродом и термическую обработку наплавленного ролика, согласно предложению предварительный подогрев ролика производят до температуры 250...300°С, наплавку ведут со скоростью 20...30 м/ч при плотности электрического тока 20...25 А/мм2, а термообработку проводят путем нагрева ролика до температуры 400...450°С с выдержкой 5...7 ч.

Возможен вариант выполнения способа, по которому многослойную наплавку производят стальным электродом следующего химического состава, мас.%: углерод 0,20...0,25, марганец 0,40...0,80, кремний 0,90...1,30, хром 4,00...5,50, ванадий 0,30...0,50, молибден 0,90...1,30, железо - остальное.

Сущность изобретения состоит в следующем. Бандаж бочки на ось насаживают посадкой с натягом. При наплавке изношенного бандажа по известной технологии происходит его перегрев и снижение посадочных напряжений, что приводит к смещению бандажа относительно оси в процессе наплавки и при эксплуатации ролика на стане. Предложенный способ одновременно с повышением износостойкости наплавленного бандажа исключает возможность его сползания с оси при наплавке и эксплуатации в моталке.

Верхний предел температуры подогрева 300°С выбран экспериментально. Температура подогрева выше 300°С приводит к перегреву бочки ролика, уменьшению твердости наплавленного бандажа и снижению напряжений натяга. При снижении температуры подогрева ниже 250°С в зоне термического влияния наплавленного валика образуются закалочные структуры и трещины. Это приводит к снижению стойкости ролика.

Экспериментально установлено, что снижение скорости наплавки менее 20 м/ч приводит к удлинению процесса и перегреву бандажа ролика выше допустимой температуры. При увеличении скорости наплавки более 30 м/ч возрастает количество несплошностей в металле, что ухудшает качество наплавки.

При плотности электрического тока менее 20 А/мм2 из-за недостаточного проплавления качество наплавки ухудшается. Увеличение плотности электрического тока боле 25 А/мм2 приводит к перегреву бандажа ролика, что недопустимо.

После наплавки бандаж ролика имеет высокие остаточные сварочные напряжения, поэтому ролик подвергают термической обработке.

Экспериментально установлено, что, если температура термообработки будет превышать 450°С, произойдет разупрочнение наплавленного бандажа ролика. При температуре термообработки ниже 400°С в наплавленном бандаже ролика сохранятся сварочные напряжения, которые в дальнейшем приведут к образованию трещин.

Увеличение времени выдержки более 7 ч приведет к потере твердости. Сокращение времени выдержки менее 5 ч не обеспечивает полного снятия сварочных напряжений.

Ролик моталки эксплуатируется в условиях трения со стороны сматываемого металлопроката. Поэтому оптимальным вариантом является наплавка износостойкой хромосодержащей сталью. Для многослойной наплавки в качестве материала рекомендовано применять электрод из стали, обладающей высокой свариваемостью и пластичностью, содержащей, мас.%: углерод 0,20...0,25; марганец 0,40...0,80; кремний 0,90...1,30; хром 4,00...5,50; ванадий 0,30...0,50; молибден 0,90...1,30; железо - остальное.

Углерод обеспечивает матричное упрочнение наплавленного металла. Он усиливает способность образовывать твердую и прочную микроструктуру при охлаждении наплавленного слоя. Содержание углерода менее 0,20% мало оказывает влияние на упрочнение наплавленного металла. При содержании углерода выше 0,25% наплавленный металл при наплавке подвержен растрескиванию.

Марганец упрочняет матрицу металла и значительно улучшает пластичность металла при наплавке. Минимальная концентрация Мn, необходимая для достижения требуемой прочности, равна 0,40%. Подобно углероду Мn в избытке ухудшает вязкость металла и также вызывает появление трещин при наплавке, поэтому его верхний предел ограничен 0,80%.

Кремний вводится в наплавочный металл в качестве раскислителя в количестве 0,90...1,30%. С понижением количества кремния менее 0,90% возможно появление пор при наплавке. Взятый в избытке кремний отрицательно влияет на вязкость наплавленного металла в зоне термического влияния (ЗТВ), которая при его концентрациях более 1,30% снижается до неприемлемого уровня.

Хром повышает упрочняемость наплавленного металла при охлаждении. При содержании хрома менее 4,00% не обеспечивается прочность наплавленного металла. При содержании хрома свыше 5,50% не обеспечивается оптимальная структура металла из-за появления остаточного аустенита.

Ванадий повышает прочность наплавленного металла с образованием упрочненной матрицы и дополнительно обеспечивает дисперсионное упрочнение при отпуске вследствие выпадения частиц VC. Избыток V способствует появлению трещин при наплавке и ухудшает вязкость наплавленного металла, поэтому верхний предел установлен 0,50%. При содержании ванадия менее 0,30% износостойкость наплавленного бандажа снижается.

Молибден добавлен для дисперсионного упрочнения и увеличения износостойкости в наплавленном металле. Верхний предел 1,30% установлен потому, что избыток Мо приводит к ухудшению вязкости наплавленного металла и его ЗТВ. С понижением содержания молибдена меньше 0,90% износостойкость наплавленного бандажа снижается, что неприемлемо.

Примеры реализации способа

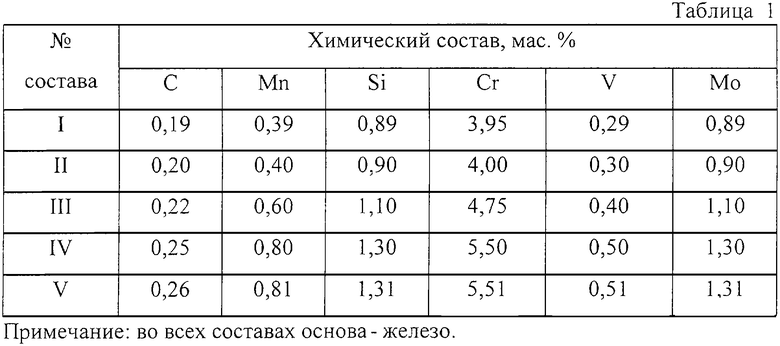

Были изготовлены пять вариантов I-V стальных электродов различного химического состава для наплавки, приведенные в таблице 1.

В варианте I состав для наплавки имеет концентрацию химических элементов меньше заявленных пределов. В вариантах II-IV концентрация химических элементов соответствует заявленным пределам. В варианте V концентрация химических элементов выше заявленных пределов.

Изношенный бандажированный ролик моталки непрерывного широкополосного стана 2000 горячей прокатки с диаметром бандажа 850 мм после переточки устанавливают на наплавочный станок и приводят во вращение. При этом ролик нагревают газовыми горелками до температуры Тпод=275°С. Наплавку ведут под слоем флюса марки АН-60 стальной электродной лентой размером 1×40 состава III. Скорость наплавки составляет Vсв=25 м/ч, плотность электрического тока при наплавке J=22,5 А/мм2. Наплавку ведут до восстановления номинального размера бандажа ролика с припуском на механическую обработку (903 мм).

После наплавки ролик газовыми горелками нагревают до температуры Тотп=425°С при его вращении. Ролик выдерживают при этой температуре τ=6 ч и охлаждают до температуры окружающей среды.

Указанные технологические режимы обеспечивают получение бездефектного наплавленного бандажа ролика моталки. После завершения термообработки ролик устанавливают на вальцешлифовальный станок и шлифуют наплавленный бандаж до номинального диаметра 900 мм.

Восстановленный ролик собирают с подшипниками, устанавливают в моталку непрерывного широкополосного стана 2000 и осуществляют смотку горячекатаных стальных полос в рулоны. Благодаря применению предложенного режима и химического состава наплавочной проволоки достигается повышение стойкости ролика.

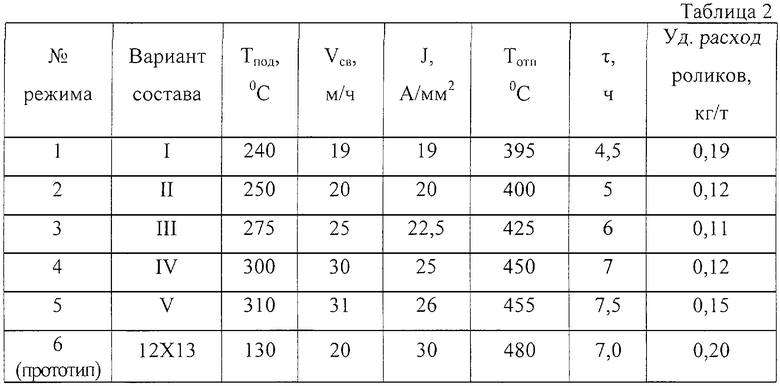

Режимы восстановления и показатель стойкости ролика (удельный расход роликов на тонну проката) приведены в таблице 2.

Как следует из данных, приведенных в таблице 2, при реализации предложенного способа (режимы №2-4) достигается повышение стойкости восстановленных роликов моталок (удельный расход роликов минимален). В случае запредельных значений заявленных параметров (режимы №1 и №5) стойкость восстановленных роликов снижается. Также более низкую стойкость имеют ролики, восстановленные по способу-прототипу (режим №6).

Технико-экономические преимущества предложенного способа состоят в том, что регламентированные параметры восстановления бандажированного ролика обеспечивают получение высокой твердости и износостойкости. Этим достигается повышение стойкости бандажированного ролика моталки горячекатаной полосы.

В качестве базового объекта принят способ-прототип. Применение предложенного способа позволит повысить рентабельность восстановления бандажированного ролика на 20-30%.

Источники информации

1. Авт. свид. СССР №1622092 А1, МПК В 23 Р 6/00, 1991 г.

2. Гребеник В.М, Гордиенко А.В., Цапко В.К. Повышение надежности металлургического оборудования. М.: Металлургия, 1988. С.478-479.

3. Патент РФ №2123412, МПК В 23 К 9/04, В 23 Р 6/02, 1998 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2005 |

|

RU2291041C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РОЛИКОВ | 2003 |

|

RU2243076C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПЛУНЖЕРА ГИДРОЦИЛИНДРА ПОДУШЕК ВАЛКОВ | 2006 |

|

RU2327555C1 |

| БАНДАЖНОЕ КОЛЬЦО РОЛИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124962C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2245771C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РОЛИКОВ | 2005 |

|

RU2291040C1 |

| СПОСОБ РЕМОНТА БАНДАЖИРОВАННЫХ РОЛИКОВ ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1993 |

|

RU2113962C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2202422C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2237563C1 |

| СПОСОБ РЕМОНТА ДЕТАЛЕЙ | 1996 |

|

RU2096155C1 |

Способ может быть использован при ремонте бандажированных роликов моталок станов горячей прокатки. Предварительный подогрев ролика проводят до температуры 250...300°С. Многослойную наплавку стальным электродом ведут со скоростью 20...30 м/ч при плотности электрического тока 20...25 А/м2. Термическую обработку наплавленного бандажа ролика проводят путем нагрева ролика до температуры 400...450°С с выдержкой 5...7 ч. Способ обеспечивает повышение твердости и износостойкости бандажированного ролика. 1 з.п. ф-лы, 2 табл.

| Способ восстановления бандажированных валков | 1988 |

|

SU1622092A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННЫХ РОЛИКОВ | 1998 |

|

RU2123412C1 |

| СПОСОБ РЕМОНТА БАНДАЖИРОВАННЫХ РОЛИКОВ ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1993 |

|

RU2113962C1 |

| DE 3714238 Al, 17.11.1988. | |||

Авторы

Даты

2004-12-20—Публикация

2003-05-07—Подача