Изобретение относится к области измерений колебаний в твердых телах путем непосредственного контакта и может быть использовано при управлении циклом абразивной обработки, в частности шлифованием.

Цель изобретения - упрощение конструк- ции, повышение чувствительности и уменьшение трудоемкости изготовления за счет механической обработки соединяемых поверхностей основания и инерционного элемента на режимах, обеспечивающих образование однонаправленных волнистых поверхностей с высотой гребней от 0,004 до 0,012 мм и отношением периода к высоте соответственно от 25 до 40, при выполнении размеров цилиндрического инерционного элемента в зависимости от диаметра пьезоэле- мента.

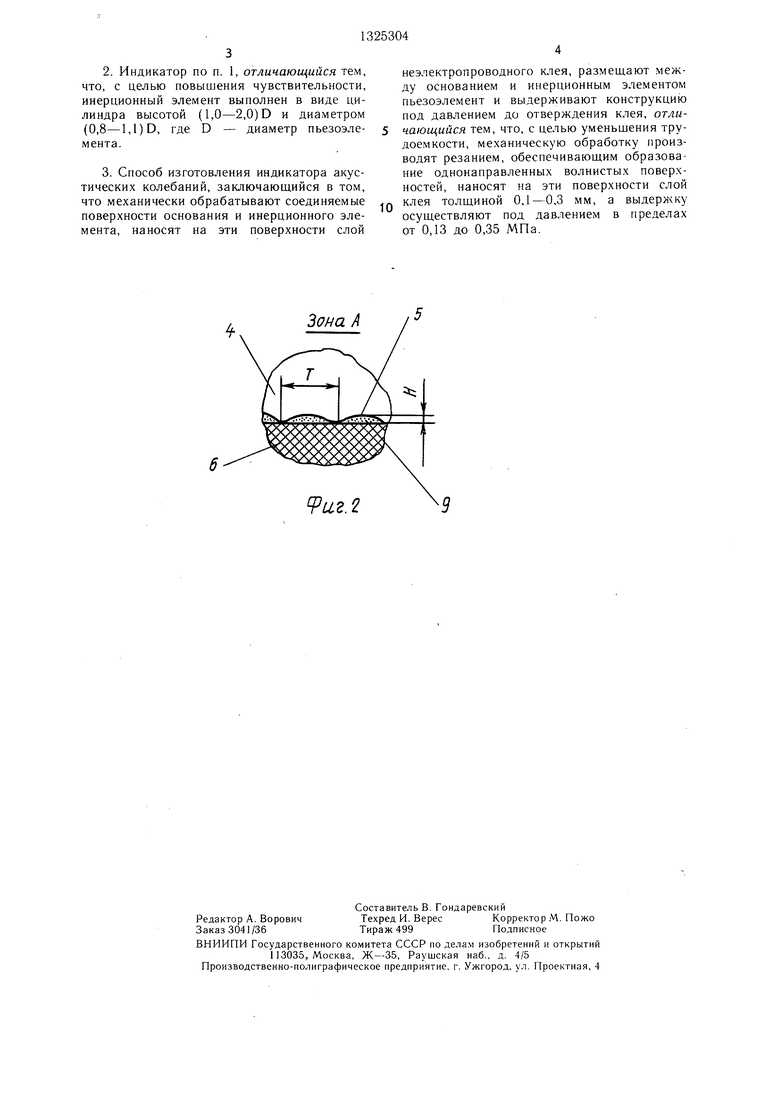

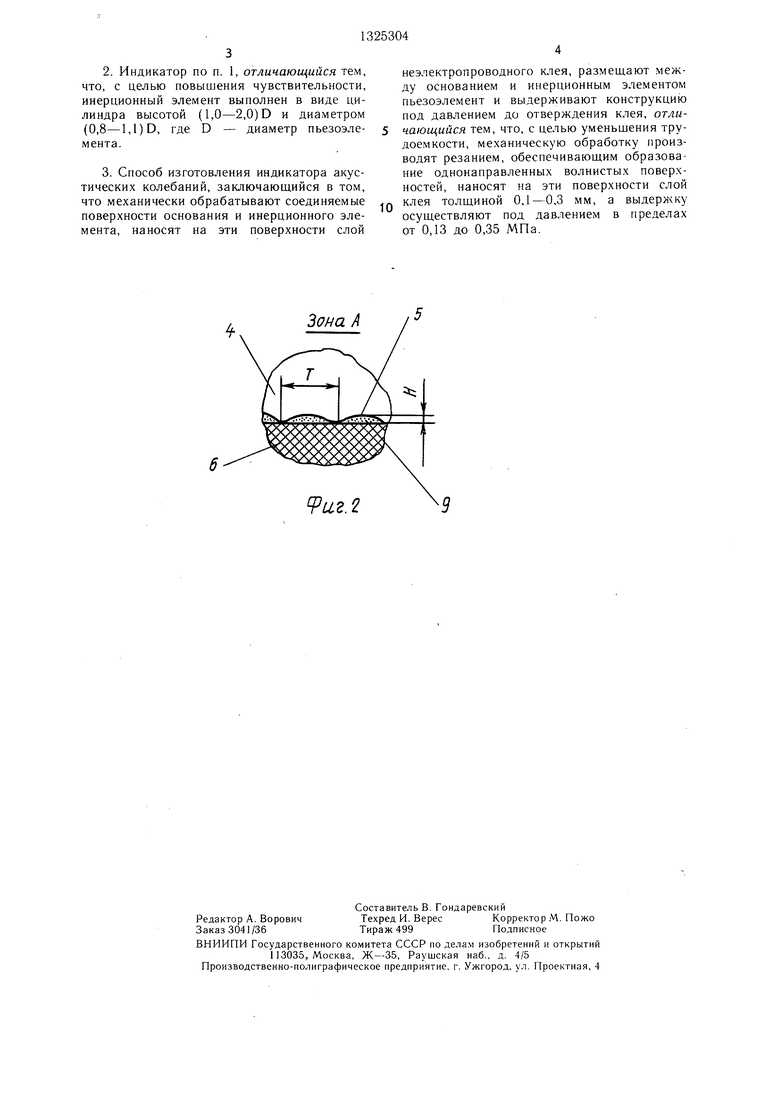

На фиг. 1 представлен индикатор акустических колебаний, разрез; на фиг. 2 - зона А на фиг. 1 (соединение инерционного элемента с пьезоэлементом).

Индикатор акустически.х колебаний содержит металлическое основание 1 с резьбовым хвостовиком 2 и установочной плоскостью 3, цилиндрический инерционный элемент 4 с установочной плоскостью 5 и дисковый пьезоэлемент 6 диаметром D. Индикатор также снабжен металлическим корпусом 7 и высокочастотным экранированным кабелем 8, закрепленным на корпусе 7 и электрически соединенным с ним оплеткой. Позицией 9. обозначен твердеющий компаунд, например, на основе эпоксидной смолы ЭД-20. Инерционный элемент, выполненный, например, из твердого сплава ВК8, представляет собой цилиндр высотой (1,0-2,0) D и диаметром (0,8-1,1)D. Установочные плоскости 3 и 5 основания 1 и инерционного элемента 4 выполнены в виде однонаправленных волнистых поверхностей с высотой Н гребней от 0,004 до 0,012 мм и отношением периода Т волнистости к высоте Н от 25 до 40, причем меньшим высотам Н соответствуют меньшие значения отношения Т/Н. Инерционный элемент 4 и основание 1 скреплены с пьезоэлементом 6 при помощи клея 9. Этот же клей 9 служит для заполнения промежутка между корпусом 7 и инерционным элементом 4, что обеспечивает их надежную электрическую изоляцию и механическую прочность индикатора. Внутренний диаметр корпуса 7 равен (1,3-1,5)D, а расстояние между инерционным элементом 4 и верхним краем корпуса 7 - (0,2-0,6)D. Нижний предел этих размеров подобран так, чтобы обеспечить надежную изоляцию, а верхний предел ограничивает габариты изделия.

Изготовление индикатора акустических колебаний осуществляется следующим образом. Соединяемые п.юскости 3 и 5 подвергают механической обработке, режимы которой подобраны так, что в результате образуются однонаправленные волнистые поверхности с заданными значениями высот Н гребней и периодом Т волнистости. Наносят на плоскости 3 и 5,слой клея 9 толщиной 0,1 -

0,3 мм, размещают между основанием 1 и инерционным элементом 4 пьезоэлемент 6 и склеивают эти детали при постоянном давлении сжатия в пределах от 0,13 до 0,35 МПа (1,3-3,5 кг/см). Под действием давления

„ клей выдавливается с выступов рельефа, чем обеспечивается электрический контакт дискового пьезоэлемента 6 с основанием 1 и инерционным элементом 4, к которому заранее припаяна жила кабеля 8. Осуществляют выдержку этих деталей под давлением до

5 отверждения клея. На основание 1 устанавливают, например, на резьбе корпус 7, фиксируют на нем кабель 8 и заполняют внутреннее пространство индикатора те.м же эпоксидным клеем 9. После изготовления ин дикатор жестко соединяется с колеблющимся узлом станка (не показан) посредством резьбового хвостовика 2 основания 1. В ходе работы индикатора информация о наличии акустических колебаний служит для управления циклом абразивной обработки,

5 преимущественно шлифования и супер- финища.

Все геометрические соотношения найдены экспериментально. Также экспери.менталь- но установлено, что при давлении меньше

0 0,13 МПа электрический контакт склеиваемых тел ненадежен, так как не выдавливается клей, создающий изоляцию между элементами. При давлениях больше 0,35 МПа, наоборот, клей почти полностью выдавлива- .ется и клеевое соединение недостаточно проч5 но. Использование образованных на плоскостях волнообразных следов обработки для обеспечения электрического контакта не требует сложных специальных операций подготовки поверхностей к склейке, а обеспеQ чение выбором режима обработки, например точением или фрезерованием, волнообразного микрорельефа с заданными высотой Н и периодом Т гарантирует надежное для эксплуатационных нагрузок соединение.

45

Формула изобретения

. Индикатор акустических колебаний, содержащий дисковый пьезоэлемент и скрепленные с его противоположными плоскостями основание и инерционный элемент, обращенные к пьезоэлементу, поверхности которых выполнены с чередующимися выступами и впадинами, отличающийся тем, что, с целью упрощения конструкции, обращенные к пьезоэлементу поверхности основания 5 и инерционного элемента выполнены в виде однонаправленных волнистых поверхностей с высотой гребней от 0,004 до 0,012 м.м и отношением периода к высоте, равным 25 -40.

2.Индикатор по п. 1, отличающийся тем, что, с целью повышения чувствительности, инерционный элемент выполнен в виде цилиндра высотой (1,0-2,0)D и диаметром (0,8-1,1)D, где D - диаметр пьезоэле- мента.

3.Способ изготовления индикатора акустических колебаний, заключающийся в том, что механически обрабатывают соединяемые поверхности основания и инерционного элемента, наносят на эти поверхности слой

неэлектропроводного клея, размещают между основанием и инерционным элементом пьезоэлемент и выдерживают конструкцию под давлением до отверждения клея, отличающийся тем, что, с целью уменьшения трудоемкости, механическую обработку производят резанием, обеспечивающим образование однонаправленных волнистых поверхностей, наносят на эти поверхности слой клея толщиной 0,1-0,3 мм, а выдержку осуществляют под давлением в пределах от 0,13 до 0,35 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления образца материала пьезокристаллических преобразователей для механических испытаний | 1990 |

|

SU1727026A1 |

| Способ изготовления пьезокерамического преобразователя | 1990 |

|

SU1757131A1 |

| Способ склеивания элементов пьезоэлектрического датчика ударного ускорения | 2015 |

|

RU2607224C1 |

| Способ сборки ультразвукового преобразователя | 1991 |

|

SU1832193A1 |

| Пьезоэлектрический преобразователь | 1985 |

|

SU1244587A1 |

| ПРИЕМНИК ГРАДИЕНТА ДАВЛЕНИЯ | 1993 |

|

RU2057400C1 |

| Акустический преобразователь | 1977 |

|

SU633614A1 |

| Пьезоэлектрический датчик импульсных давлений | 1987 |

|

SU1527527A1 |

| Пьезоэлектрический преобразователь для приема сигналов акустической эмиссии | 1984 |

|

SU1196761A1 |

| СЕЙСМОПРИЕМНИК | 1993 |

|

RU2076341C1 |

Изобретение относится к технике измерения колебаний в твердых телах путем непосредственного контакта. Целью изобретения является упрош,ение конструкции за счет обеспечения электрического контакта при достаточной прочности склеиваемых элементов, соединяемые поверхности, которых выполнены с чередующимися выступами и впадинами благодаря их выполнению в виде однонаправленных волнистых поверхностей с заданными высотой Н гребней и отношением периода Т к высоте Н. Соединяемые плоскости 3 и 5 основания 1 и инерционного элемента 4 подвергают механической обработке, в результате которой образуется волнистый микрорельеф с параметра- м и Н 0,004-0,012 мм и Т/Н 25-40. Наносят на плоскости 3 и 5 слой клея 9, раз- меш.ают между ними пьезоэлемент 6 и выдерживают под давлением до отверждения клея 9. После изготовления индикатор жестко соединяется с колеблюш,имся узлом станка для абразивной обработки посредством резьбового хвостовика 2 основания. 2 с. п. ф-лы, 1 3. п. ф-лы, 2 ил. t сл 00 ND СЛ СО о

Зма А

9u2.2

| Лурье Т | |||

| Б | |||

| Прогрессивные методы круглого наружного шлифования | |||

| Л.: Машиностроение, 1984, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

| Проектирование датчиков для измерения механических величин | |||

| М.: Машиностроение, 1979, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-11—Подача