11

Изобретение относится к черной металлургии, в частности к производству стали в конвертерах с комбинированной продувкой.

Цель изобретения - экономия чугуна за счет повышения эффективности дожигания окиси углерода в полости конвертера и увеличение выхода жидкой стали.

При предлагаемом варианте продувки с подачей в расплав через верхний ярус сопл кислорода в количестве 60- 80% от максимально допустимого для данного конвертера технологического расхода кислорода на протяжении 10- 25% времени от начала операции после присадки кусковых углеродсодержащих материалов на залитый чугун обеспечивается эффективное сгорание твердо- го топлива при воздействии на него рассредоточениях кислородных струй и дожигание кислородом верхнего яруса струй выделяющихся летучих компонентов угля при его разложении, а также дожигание выделяющейся в процессе обезуглероживания окиси углерода в полости конвертера с передачей тепла непосредствоенно ванне, что интенсифицирует расплавление лома

Сгорание кусковых углеродсодержащих материалов протекает более эффективно из-за малого количества шлака в начальный момент продувки в условиях избытка кислорода, благодаря превышению его расхода над максимально допустимыми значениями технологи-, ческого расхода кислорода для данного конвертера.

Последующая присадка равномерными порциями необходимого на плавку количества извести и плавикового шпата и продувка до 80-85% времени операции с расходом кислорода на верхний ярус сопл 25-40% от его максимально допустимого технологического расхода, причем по израсходованию каждых 5-10 м- на тонну металлозавалки технологического кислорода через верхний ярус сопл подают нейтральный газ продолжи- тельностью цикла 10-20 с с расходом, превышающим в 4-6 раза расход нейтрального газа через днище конвертера, преследует своей целью обеспечетдая более полного протекания реакций между металлом и шлаком с одновременным осаживанием вспененной газошлако- 1-)еталлической эмульсии, исключая при :dTOM ее выбросы и переливы и способ172

ствуя интенсивному дожиганию вьщеля- ющейся окиси углерода в полости кои- вертера при расположении в ходе продувки верхнего яруса сопл над поверхностью шлакометаллической эмульсии. При этом существенно уменьшаются - потери железа со шлаком, что также влечет за собой повышение выхода жидкой стали.

Кроме того, подача через верхний ярус сопл в заключительный период продувки с началом падения факела над горловиной конвертера при снижении углерода в ванне ниже 0,15-0,10% только нейтрального газа позволяет интенсифицировать перемешивание ме- таллическо й и шлаковых фаз и уменьшить окислениость шлака в период снижения скорости обезуглероживания расплава. Это способствует увеличени выхода жидкой стали, достижению, в случае необходимости более низких содержаний углерода в металле, повышению концентрации остаточного марганца в расплаве и улучшению показателей дефосфорации и десульфурации.

Продолжительность начального периода .продувки конвертерной ванны, когда на протяжении 10-25% времени от начала операции после присадки углеродсодержащих материалов на залитый чугун продувку ведут с расходом кислорода через верхний ярус соп фурмы в количестве 60-80% от максимального допустимого для данного конвертера технологического расхода кислорода, ограничена временем сжигания присаженного углеродсодержаще- го кускового топлива без пагубного воздействия на футеровку конвертера с условием перехода большей части серы топлива в газ-овую фазу.

При продолжительности начального периода продувки ниже 10% времени от начала операции существенно снижается эффективность сжигания присаженного углеродсодержащего материала, вследствие чего увеличивается расход чугуна на плавку и повышается содержание серы в расплаве из-за большего перехода серы твердого топлива в шлаковую и мета.плическую фазу При продолжительности начального периода продувки более 25% времени от начала операции затрудняется наведение активного высокоосновного шлака при последующих присадках извести и плавкового шпата, что приводит к ухуд3Г

шению удаления серы и фосфора из расплава.

Расход кислорода в течение 10-25% времени операции через верхний ярус сопл фурмы поддерживают равным 60- 80% от максимально допустимых для данного конвертера технологического расхода кислорода для обеспечения более полного использования пропуск- ной способности газоотводящего тр-акта конвертера и интенсификации продувки. При расходе кислорода на верхний ярус сопл фурмы меньше 60% наблюдается низкая эффективность дожигания вы- деляющихся летучих компонентов при их разложении, а также низкая эффективность дожигания окиси углерода в полости конвертера с передачей тепла непосредственно ванне, что замедляет расплавление лома, а также ведет к удлинению плавки.

При расходе кислорода на верхний ярус сопл фурмы больше 80% от максимально допустимого для данного кон- вертера технологического расхода кислорода сильно увеличивается объем отходящих газов, превышающих пропускную способность газоотводящего тракта что затрудняет работу системы газо- очистки и ведет к выбиванию факела пламени за пределы камина и загрязнению окружающей среды в цехе. Присадка в интервале от 10-25 до 80-85% времени операции равномерными порция- ми необходимого на плавку количества извести и плавикового шпата, также подача д-о содержания углерода в ванне 0,15-0,10% кислорода через верхний ярус сопл фурмы с расходом 25- 40% от максимально допустимого для данного конвертера технологического расхода кислорода, причем по израсходованию каждый 5-10% м на тонну металлозавалки технологического кисло рода, вдувание через верхний ярус сопл фурмы нейтрального газа продолжительностью цикла 10-20 с с расходом, превышающим в 4-6 раз расход нейтрального газа через днище конвер- тера, преследует своей целью обеспечения необходимого уровня шлакометал- лической эмульсии в конвертере с точки зрения более эффективного дожигания окиси углерода в полости агрега- та, удаления фосфора и серы, повышения выхода жидкой стали. Присадка порций извести и плавикового щпата по истечении 80-85% времени от начала

74

операции (завершение периода интенсивного обезуглероживания ванны) способствует ухудшению рафинирующих свойств шлака, переводу последнего в неактивное свернутое состояние и, как следствие, повышенному содержанию фосфора и серы в расплаве о При расходе кислорода на верхний ярус сопл меньше 25% наблюдается недостаточное поступление окислов железа в шлак, что приводит к развитию чрезмерно жесткой продувки и, как следствие, сворачиванию шлака, заме- талливанию фурмы, горловины конвертера и экранных поверхностей котла- утилизатора, В свою очередь это ведет к потерям производительного времени агрегатов из-за простоев по удалению настылей, снижению выхода жидкой стали в результате выносов

При расходе кислорода на верхний ярус сопл больше 40% наблюдается чрезмерное поступление окислов железа в шлак, что сопровождается развитием чрезмерно мягкой продувки- ванны и приводит к интенсивному вспениванию шлака, образованию выбросов шлакоме- таллической взвеси и потерям металла

Израсходование 5-10 м на тонну металлозавалки технологического кислорода перед подачей через верхний ярус сопл нейтрального газа обусловлено условиями максимально возможного поступления окислов железа в шлак. При превьшзении верхнего предела расхода кислорода (10 м /т металлозавалки происходит чрезмерное переокисление щлака, вспенивание последнего и снижение эффективности дожигания СО до COj в полости конвертера. При уменьшении расхода кислорода ниже 5 м на тонну металлозавалки (нижний предел) развивается чрезмерно жесткий характер продувки, что ведет к повышенным потерям металла в виде выносов и ухудшению удаления вредных примесей.

Продолжительность цикла подачи нейтрального газа через верхний ярус сопл 10-20 с и его расход, превышающий в 4-6 раз расход нейтрального газа через днище конвертера, ограничены условиями достаточного осаживания вспененной шлакометаллической эмульсии без сушественного охлаждения слоя шлака при данных условиях продувки. Превышение этих пределов величин сопровождается резким замедле513

нием процесса поступления кислорода в объем металла, повышенным потерями тепла на нагрев нейтрального газа в связи с этим уменьшается нагрев самой ванны, что приводит к увеличению расхода чугуна и длительности продувки. Понижение их значений ниже рекомендуемых приводит к незначительному внедрению струй нейтрального - газа во вспененную газометаллическую эмульсию, осаживания эмульсии не происходит, сопла верхнего яруса фурмы остаются погруженными в гялак, препятствуя тем самым эффективному дожига- нию отходящих газов при последующей подаче кислорода через верхний ярус сопл о

Продувка конвертерной ванны на заключительном этапе операции (с на- чалом падения факела над горловиной конвертера при снижении углерода в ванне ниже 0,15-0,10% с подачей через верхний ярус сопл только нейтрального газа с расходом в 1,5-3,0 раза превьшающим расходом нейтрального газа через днище преследует своей целью обеспечение интенсивного перемешивания ванны и уменьшение окис ленности шлака в период снижения ско- рости обезуглероживания расплава, что способствует улучшению показате- лей качества металла и повышению выхода жидкой сталио

Превьшение верхнего предела расхода нейтрального газа (в 3 раза пре- вьшающий расход нейтрального газа через днище ) сопровождается повьш1ен- ными теплопотерями из-за значительного охлаждающего эффекта вдуваемого нейтральных газов, что ведет к уменьшению доли перерабатываемого лома.

Уменьшение расхода нейтрального газа через верхний ярус сопл фурмы ниже предела (в 1,5 раза превьнпающий расход нейтрального газа через днище) приводит к ухудшению перемешивания ванны и, как следствие, снижению показателей деформации, уменьшению концентрации остаточного марганца в металле, увеличению окисленности йпака и металла, повышенным потерям жидкой стали и угару раскислителей„

П р и м е р« Проверка предлагаемого способа выплавки стали была осуществлена на 150 килограммовом лабораторном конвертере, оснащенном оборудованием для продувки кислородом сверху и нейтральным газом (азо176

том) как сверху, так и снизу через днище„ Конструкция верхних продувочных фурм с индивидуальным регулированием расхода технологических газов на группы сопл позволяла вести верхнюю продувку двухъярусными потоками кислорода или кислорода и нейтрального газа о Удельный объем конвертера составлял 0,83 м /т, глубина ванны 200 мм, внутренний диаметр 400 мм, отношение высоты рабочего пространства к внутреннему диаметру 2,07 Футеровка магнезитовая Опытные плавки по предлагаемому способу вьтлавки стали бьши приведены по технологии комбинированной продувки с переменным расходом кислорода на верхний ярус сопл и замещением его в конце операции на нейтральный газ и с постоянным расходом кислорода через верний ярус сопло

Нейтральный газ снизу (азот) подавался через четыре трубчатых сопла днища диаметром 1 мм, размещенные по окруясности диаметром 200 мм о

Во всех вариантах диаметр цилиндрических сопл верхнего яруса двухъягрусной. фурм1з1 составлял 1 мм, диаметр сопл Лаваля нижнего яруса бьш 1,7 мм Сопла верхнего яруса двухъярусной фурмы - 3 сопла - располагались на высоте 250 мм под углом 30 ; нижнего яруса - 4 сопла Лаваля диаметром 1,7 мм под углом .20 к продольной оси фурмыо-Расход нейтрального газа, вдуваемого через днище 0,ОГ5 м /мин Расход технологического кислорода, подаваемого на нижний ярус сопл, во всех случаях составлял 4,5 м /т мин.

Продувался чугун, содержащий,%: С 4,2; Si 0,-60; Мп 0,2; S 0, Р 0,068о Температура чугуна при заливке составляла 1350 с. Во всех случаях охлаждение ванны осуществляли металлическими шарами, загрзгжаемыми конвертер до и в ходе продувки„ В качестве углеродсодержащих материа лов использовали антрацит марки АС, который присаживали после заливки чугуна в качестве 0,5% от веса метал лозавалкио Известь и плавиковый шпат задавали порциями по ходу продувки в количестве соответственно 7,1 и 0,25% от веса металлошихты. Продувку вели до момента полного падения факела, что соответствовало содержанию 0,05-0,08% С„

7133

Характеристика вариантов: 1 вариант - известный способ выплавки стали в конвертере с продувкой снизу азотом через четыре трубчатые сопла и сверху кислородом через двухъярусную фурму, причем расхода кислорода через верхний ярус поддерживали постоянным и равным 30% от максимально допусти

мого для данного конвертера технологического расхода кислорода;

II вариант - предлагаемый способ выплавки стали в конвертере с продувкой снизу азотом и сверху кислородом и азотом, а в конце операции только азотом через верхний ярус двухъярусной фурмыо При этом в течение 10-25% времени от начала операции после присадки углеродсодержащих материалов на залитый чугун продувки вели с рас- ходом кислорода через верхний ярус сопл фурмы в количестве 70% от максимально допустимого для данного конвертера технологического расхода кислорода, затем до 80-85% времени опера- ции осуществляли равномерными порциями присадку извести и плавикового шпата, продувку осуществляли с расходом кислорода на верхний ярус сопл фурмы в количестве 30% от максимально допустимого для данного конвертера технологического расхода кислорода и по израсходованию каждых 7,5 м на тонну металлозавалки технологического кислорода через верхний ярус сопл подавали азот продолжительностью цикла 15 с и расходом 0,075 , что в 5 раз превышало расход азота через днище конвертера С началом падения факела над горловиной конвертера при снижении углерода в ванне ниже 0,15-0,10% через верхний ярус сопл подавали только азот с расходом 0,03 м /мин, что в 2 раза превышало его расход через днище о

IIt вариант - предлагаемый способ выплавки стали в конвертере, в котором параметры дутьевого режима соответствовали верхнему пределу заявляемых значений В данном случае в те- чение 10-25% времени операции продувку вели с расходом кислорода через верхний ярус сопл фурмы в количестве 80% от максимально допустимого для данного конвертера технологического расхода кислорода, затем до 85% времени операции также осуществляли равномерными порциями присадку извести и плавикового шпата, продувку

5

0

д Q 5 Q Q g

,.

5

1-78

осуществляли с расходом кислорода на верхний ярус сопл фурмы в количестве 40% от максимально допустимых для данного ковертера технологического расхода кислорода и по израсходованию каждых 10 м на тонну металлозавалки технологического кислорода через верхний ярус сопл подавали азот продолжительностью цикла 20 с и расходом 0,09 , что в 6 раз превьш1ало расход азота через днище конвертера С началом падения факела над горловиной конвертера при снижении углерода в ванне ниже О,15-0,10% через верхний ярус сопл подавали только азот с расходом 0,045 м /мин что в 3 раза превышало его расход через днище.

IV вариант - предлагаемый способ выплавки стали в конвертере, в котором параметры дутьевого режима соответствовали нижнему пределу заявляемых значений В данном случае в течение 10-25% времени операции продувку вели с расходом кислррода через верхний ярус сопл фурмы в количестве- 60% от максимально допустимого для данного конвертера технологического расхода кислорода. В последующем до содержания углерода в ванне 0,15- 0,10% продувку осуществляли с расходом кислорода на верхний ярус сопл фурмы в количестве 40% максимально допустимого для данного конвертера технологического расхода кислорода и по израсходованию каждых 5 м на тонну металлозавалки технологического кислорода через верхний ярус сопл подавали азот продолжительностью цикла 10 с расходом 0,06 м /мин, что в 4 раза превышало расход азота через днище конвертерао С началом падения факела над горловиной конвертера при снижении углерода в ванне ниже 0,15-0,10% через верхний ярус сопл подавали только азот с расходом П,0225 , что в 1,5 раза превышало его расход через днище.

V вариант - предлагаемый способ выплавки стали в конвертере, в котором параметры дутьевого режима.находились на уровне, превышающем верхний предел заявляемых значений В данном случае в течение 10-25% времени от начала операции продувку вели с расходом кислорода через верхний ярус сопл фурмы в количестве 90% от

максимально допустимого для данного конвертера технологического расхода кислорода„ В последующем до содержания углерода в ванне 0515-0,10% продувку осуществляли с расходом кислорода на верхний ярус сопл фурмы в количестве 25% от максимально допустимого для данного конвертера технологического расхода кислорода и по израсходованию каждых 12,5 м на тонну металлозавалки технологического кислорода через верхний ярус сопл подавали азот продолжительностью цикла.25 с и расходом азота О,05 м /мин, что в 7 раз превышало его расход через днище конвертера С началом падения факела над г орловиной конвертера при снижении углерода в ванне ниже О,5-0,10% через верхний ярус сопл подавали только азот с расходом 0,06 м /мин, что в 4 раза превшало его расход через д таще„

VI вариант - предлагаемый способ выплавки стали в конвертере, в ко- тором значения параметров дутьевого

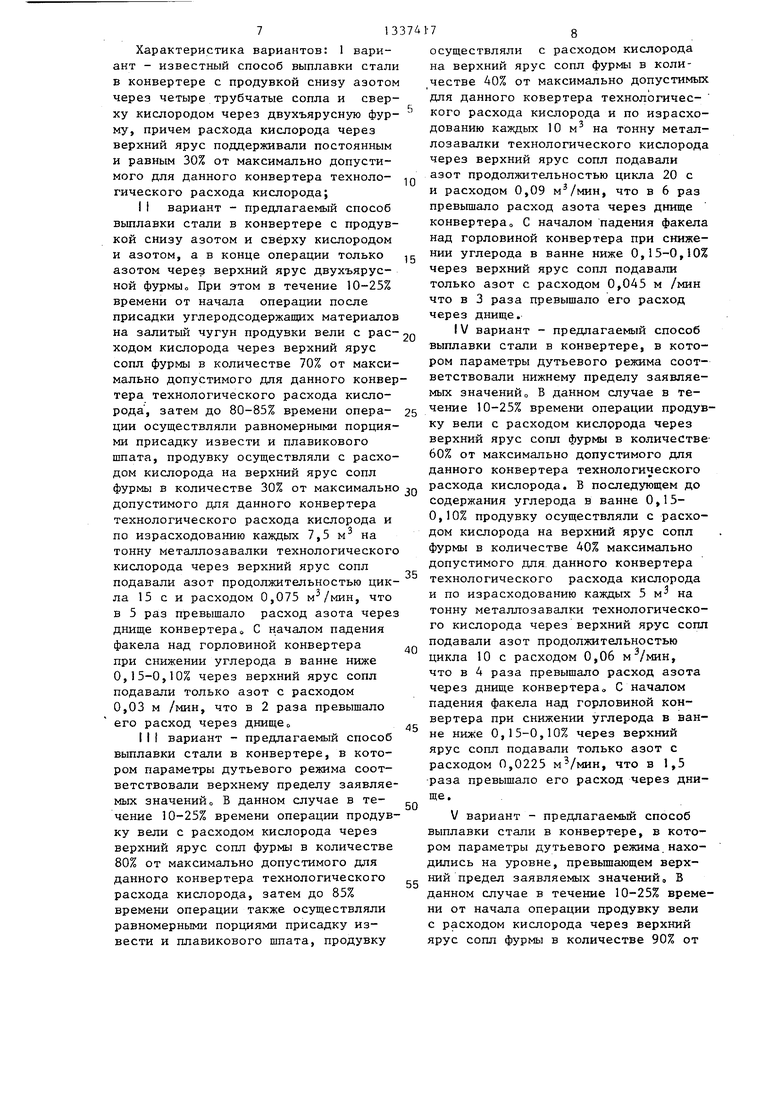

Усредненные показатели пл.авок

Продолжительность продувки, мин1 1 ,,0

Доля лома в металлозавалке, %12,,С

Температура стали, С 1600

Содержание СО в отхоДЯ1ДИХ газах, %i3jO

Основность конечного шлака CaO/SiO

Содержание FeO в конечном шлакеД

Степень десульфурации5% Степень дефорсфорации, Выход жидкой стали,%

режима были меньше нижнего предела заявляемых значений. В данном случае на протяжении 10-25% времени операции продувку вели с расходом кислорода через верхний ярус сопл фурмы в количестве 25% от максимально допустимого для данного конвертера технологического расхода кислорода и по израсходованию каждых 2„5 м на тонну металлозавалки технологического кислорода через верхний ярус сопл подавали азот продолжительностью цикла 5 с и расходом 0,045 M /i«iH, что в 3 раза превышало расход азота через днище конвертера,, С началом пад.ения факела над горловиной конвертера при снижении углерода в ванне ниже 0,15-0,10% через верхний ярус сопл подавая только азот с расходом 0,015 , что было равно его расходу через днище.

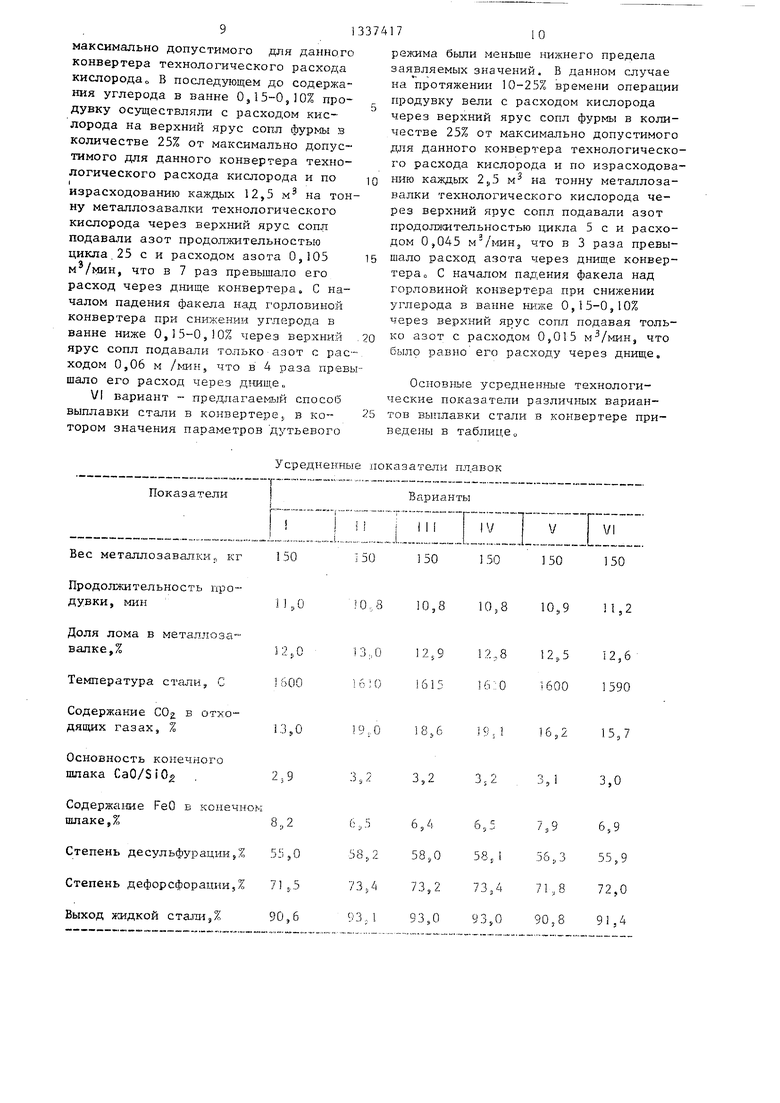

Основные усредненные технологические показатели различных вариантов выплавки стали в конвертере приведены в таблице

Ш,8 10,8 10,;

10,9

U2

12,8 i 515 1 б :: О

12,5 1600

12,6 1590

16,2

15,7

3,23,23.2

3,0

3И 3 Л

6,4 58,0 73,2 93,0

6,5

58s I 73,4

93,0

7,9

71,8 90,8

6,9 55,9 72,0 91,4

1

Из данных .таблицы видно, что использование предлагаемого способа выплавки стали в конвертере обеспечивает по сравнению с лучшим известным способом высокую эффективность дожигания окиси углерода в полости конвертера, что позволило увеличить долю лома в металлической части пшхты на 0,5-1,0% и тем самым сэкономить чугун на плавку.

Предлагаемый способ выплавки стали позволил также увеличить выход жидкой стали на 2,5%, сократить продолжительность продувки на 0,2 мин, получить высокую степень дефосфора- ции и десульфурации металла (73,4% и 58,2% соответственно)о

Наилучшие технологические показатели соответствовали II варианту ведения плавок (оптимальный вариант), При превышении или уменьшении параметров дутьевого режима относительн заявляемых значений (варианты V,VI) наблюдалось существенное снижение технологических показателей, в особенности выхода жидкой стали.

Плавки по V варианту проходили зачастую с переокислением шлака и образованием выбросов, переливанием шлака через горловину конвертера, в то время как VI вариант ведения плавок характеризовался частым сворачиванием шлака, холодным ходом пр

дувки,

ТИ-,

удлинением ее продолжительносИспользование предлагаемого способа выплавки стали в конвертере обеспечивает повышение эффективности дожигания окиси углерода в полости конвертера, увеличение доли перерабатываемого лома в металлической части шихты и соответствующее снижение расхода чугуна на плавку; увеличение выхода жидкой стали; увеличение скорости окислительных процесоов и глубкое рафинирование металла от вредных примесей; ускорение формирования высокоосновного шлака в условиях низкой его окисленности; сокращение продолжительности продувки о

Редактор МоТовтин

Составитель Техред М.Хо

Заказ 4098/23

Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раущская наб., д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул Проектная,4

5

0

5

74

0

5

0

5

0

45

0

расход газа Прибавкин ич

1712

При реализации предлагаемого способа выплавки стали на промыпшенных конвертерах следует ожидать более высоких технико-экономических показателей процесса по сравнении с известным вариантом продувки, особенно в направлении повышения доли лома в металлошихте. По сравнению с базовой технологией предлагаемый способ выплавки стали обеспечивает увеличение расхода лома в металлошихте на 0,5- 1,0%.

Формула изобретения

Способ выплавки стали в конвертере, включающий завалку лома, заливку чугуна, присадку углеродсодержащих материалов, продувку ванны кислородом сверху через фурму с двумя ярусами сопл и нейтральным газом снизу, присадку извести и плавикового шпата, о тличаюш;ийся тем, что, с целью экономии чугуна за счет повышения эффективности дожигания СО в полости конвертера, увеличения выхода жидкой стали, в течение 10-25% времени от начала процесса продувку ведут с расходом 60-80% от максимально допустимого для данного конвертера расхода кислорода через верхний ярус сопл, затем до 80-85% времени процесса равномерными порциями присаживают необходимое количество извести и плавикового шпата, до содержания углерода в ванне 0,15-0,10% расход кислорода через верхний ярус сопл составляет 25-40% максимально допустимого расхода, причем по израсходовании каждых 5-10 метал- лозавалки кислорода через верхний ярус сопл подают нейтральный газ с расходом в 4-6 раз превышающим расход газа через днище, и с продолжительностью цикла 10-20 с, а с начала падения факела над горловиной конвертера при снижении углерода в ванне ниже 0,15-0,10% через верхний ярус сопл подают только нейтральный газ с расходом, в 1,5-3 раза превышающим через днище

Корректор С.Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| Способ выплавки стали в конвертере | 2021 |

|

RU2764455C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| Способ выплавки стали в конвертере на жидком чугуне | 2022 |

|

RU2786105C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107737C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| Способ выплавки стали | 1981 |

|

SU1036753A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОИЗВОДСТВЕ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1997 |

|

RU2123534C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2017 |

|

RU2674186C1 |

| Способ выплавки стали в кислородном конвертере | 2022 |

|

RU2784899C1 |

Изобретение относится к области черной металлургии и может быть использовано при производстве стали в конвертерах комбинированного дутья. Цель изобретения- - сокращение расхода чугуна за счет повышения эффективности дожигания СО в полости конвертера, а также увеличение выхода жидкой стали. Расход кислорода изменяют через верхний ярус сопл продувоч-. ной фурмы. В течение 10-25% времени от начала процесса расход составляет 60-80% от максимально допустимого расхода, затем до содержания углерода в ванне 0,15-0,10% - 25-40%, причем через каждые 5-10 м /т металлоза- валки кислорода подают нейтральный газ, дальнейшую продувку через верхний ярус сопл ведут нейтральным га- зом. Указанный режим продувки позволяет оптимизировать процессы сжигания топлива в начале плавки, улучшить процесс шлакообразования по ходу плавки. 1 табл. с (Л со со 1 4;;

| Способ предотвращения выбросов при производстве стали в кислородном конвертере | 1982 |

|

SU1090725A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Заявка Великобритании № 8217588, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-09-15—Публикация

1986-03-04—Подача