Изобретение относится к черной металлургии, в частности к кислородно-конвертерному производству.

Известен способ продувки металла в конвертере, включающий обработку стали в ковше шлаком производства марганцевых сплавов, введенным двумя порциями в определенном количестве и последовательности с углесодержащими материалами /1/. Известный способ позволяет приблизить систему металл-шлак к состоянию термодинамического равновесия, обеспечить снижение окисленности металла в ковше и некоторое увеличение остаточного содержания марганца в металле, экономию дорогостоящих и дефицитных марганецсодержащих ферросплавов.

Недостатками известного способа являются неблагоприятные кинетические условия взаимодействия металла и шлака в ковше, что ограничивает возможности полного восстановления марганца из марганецсодержащих материалов и не позволяет перерабатывать чугун с пониженным содержанием марганца.

Известен способ выплавки стали в конвертере, включающий окислительное рафинирование со скачиванием шлака, присадку марганецсодержащих материалов, извести и обработку расплава восстановителем, в частности кремнийсодержащими материалами /2/.

Известный способ позволяет получать качественную высокомарганцовистую сталь с низким содержанием в ней углерода и вредных примесей.

Недостатком известного способа является высокая основность шлака в начале процесса восстановления, что обусловливает повышенный расход кремнийсодержащих материалов, а следовательно, и высокую себестоимость получаемой стали.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ выплавки стали в конвертере, включающий заливку жидкого чугуна, присадку марганецсодержащих и шлакообразующих материалов, подачу кремнийсодержащих материалов, в котором продувку расплава проводят кислородом и нейтральным газом с промежуточным скачиванием шлака /3/.

Известный способ позволяет совместить процессы окислительного рафинирования и прямого легирования металла марганцем за счет восстановления оксидов легирующих элементов кремнием. Кремний является активным восстановителем, т. е. элементом, атомы которого при химических реакциях отдают электроны (доноры электронов). Аналогичными свойствами обладает алюминий, который вместе с кремнием относится к группе легких восстановителей. Легкие восстановители (Si, Al), достаточно распространенные в природе элементы (Si - второй, а Al третий на Земле по распространенности после кислорода), ближайшие аналоги углерода. Легкие восстановители являются полупроводниками, хорошо связывают кислород. Для восстановления марганца из оксидов марганца кремнийсодержащими материалами (так называемым легким восстановителем) поддерживают основность не менее двух и перемешивают металл и шлак нейтральным газом, подаваемым через днище конвертера.

Недостатком известного способа является низкая эффективность восстановления марганца из оксидов, связанная, прежде всего, с технологическими особенностями процесса, что предопределяет зависимость степени восстановления марганца из марганецсодержащих материалов от шлакового режима процесса, в частности, основности шлака, что требует соответствующего режима подачи материалов, выдержки расплава и перемешивания нейтральным газом через днище конвертера. Подача нейтрального газа на дополнительное перемешивание реагирующих фаз в процессе восстановления значительно снижает температуру ванны и требует определенного резерва тепла, что, в свою очередь, обуславливает возникновение резких теплосмен на протяжении цикла плавки и способствует растрескиванию и скалыванию огнеупоров, а также значительному снижению стойкости футеровки днища, в особенности прифурменных участков.

В соответствии с известным способом исключается возможность воздействия окислительного потенциала взаимодействующих фаз по ходу продувки на восстановление марганца и перераспределение его между металлом и шлаком для увеличения выхода годного металла. Реализация известного способа не позволяет использовать элементы безотходной технологии при присадке в период продувки отходов металлургического производства (например марганецсодержащего шлака) для уменьшения расхода металлошихты на плавку.

Кроме того, известный способ не позволяет эффективно охлаждать плавку и обеспечивать производство в условиях дефицита металлического лома при переработке шихты с повышенной вплоть до 100% долей чугуна в металлозавалке, что ограничивает технологическую гибкость процесса.

Задачей изобретения является повышение выхода годного металла за счет восстановления марганца из марганецсодержащих материалов и снижение расхода ферросплавов, а также расхода металлошихты на производство стали в условиях дефицита металлолома.

Задача решается следующим образом. В способе выплавки стали в конвертере, включающем заливку жидкого чугуна, присадку марганецсодержащих и шлакообразующих материалов, обработку расплава активными восстановителями и углеродсодержащими материалами, продувку расплава кислородом и нейтральным газом с изменением состава дутья по ходу плавки и скачиванием шлака, по изобретению марганецсодержащие материалы вводят порционно, при этом первую порцию марганецсодержащих материалов в количестве 10-15% от общего их расхода присаживают после заливки чугуна одновременно со шлакообразующими материалами и активными восстановителями в соотношении 1:(0,5-1,0):(0,10-0,25) соответственно, затем продувают расплав смесью нейтрального газа и кислорода с содержанием последнего в смеси 20-35% в течение 5-20% от общей продолжительности продувки, после чего осуществляют кислородную продувку до израсходования 50-75% от общего количества кислорода на плавку и скачивают шлак, после чего вводят вторую порцию марганецсодержащих материалов одновременно с углеродсодержащими материалами в соотношении 1: (0,25-0,75) соответственно, и продувают расплав смесью кислорода и нейтрального газа с увеличением содержания кислорода в смеси до 35-50%.

Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях и, следовательно, заявляемое решение имеет изобретательский уровень.

Технический результат, достигаемый предлагаемым способом выплавки стали, заключается в том, что в условиях дефицита марганецсодержащих ферросплавов в конвертере совмещают процессы окислительного рафинирования и восстановления оксидов марганца.

По физико-химической сущности совмещение процессов окислительного рафинирования и восстановления оксидов марганца в кислородном конвертере для рассматриваемых условий и температур возможно в течение всей продувки при интенсивном перемешивании реагирующих фаз.

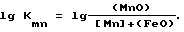

В качестве термодинамической характеристики процесса восстановления марганца во время окислительного рафинирования может быть использована хорошо изученная реакция, достигающая термодинамического равновесия.

[Mn]+(FeO)=(MnO)+[Fe];

Присадка в конвертерную ванну марганецсодержащих материалов (марганцевая руда, агломерат, концентраты) приводит к повышению содержания концентрации в шлаке MnO, благодаря чему реакция смещается влево, т.е. происходит восстановление марганца железом, образующийся при этом FeО восстанавливается кремнием или углеродом металла по реакциям:

(FeО)+[C] =[Fe]+(CO);

2(FeO)+[Si]=(SiO2)+2[Fe].

Благодаря протеканию этих реакций в шлаке устанавливается стационарное (обычное) содержание FeO, отвечающее данному содержанию углерода в металле и обеспечиваются надлежащие условия шлакообразования.

В начале продувки конвертерной ванны марганецсодержащие материалы восстанавливаются прежде всего активными восстановителями (Si, Al), а также кремнием чугуна, при этом восстановление протекает более полно, чем при обработке расплава другими восстановителями, например углесодержащими материалами. В этот период, характеризующийся невысокими температурами процесса, скорость и степень восстановления зависят от исходного содержания активного восстановителя (Si, Al), и при снижении его до уровня порядка 0,1 мас.% скорость восстановления постепенно падает. Что касается восстановления углесодержащими материалами, то на начальной стадии процесса оно протекает достаточно медленно, но по мере снижения скорости восстановления активными восстановителями восстановление углеродом становится преобладающим.

При этом общая степень восстановления марганца изменяется в широких пределах в зависимости от шлакового режима и конечного содержания углерода в металле.

Исходя из этих соображений первую порцию марганецсодержащих материалов в количестве 10-15% от общего их расхода присаживают после заливки чугуна одновременно со шлакообразующими материалами и активными восстановителями.

Присадка марганецсодержащих материалов в два приема позволяет поддерживать необходимую технологичность процесса, связанную с тепловым режимом конвертерной плавки, и тем самым, увеличить степень восстановления марганца из оксидов.

Величина первой порции марганецсодержащих материалов не должна быть менее 10% от общего их расхода, так как это приводит к соответствующему увеличению второй порции марганецсодержащих материалов, присаживаемых во второй половине продувки по израсходовании 50-75% от общего количества кислорода на плавку, и реализации восстановления марганца в конце продувки, что сопровождается нецелесообразным охлаждением ванны и увеличением длительности плавки, снижает эффективность восстановления марганца.

Величина первой порции марганецсодержащих материалов не должна быть более 15% от общего их расхода, в противном случае соответствующее уменьшение второй порции присаживаемых марганецсодержащих материалов при высокой эффективности восстановления оксидов марганца в начале операции приводит не только к снижению степени восстановления марганца во второй половине продувки, но и нарушению шлакового режима процесса, вплоть до сворачивания шлака.

При соотношении расходов марганецсодержащих, шлакообразующих и кремнийсодержащих материалов 1 : (0,5-1,0) : (0,10-0,25) обеспечиваются условия эффективного восстановления оксидов марганца в начале операции.

При превышении этого соотношения увеличивается количество неассимилированной извести, нарушаются условия формирования шлака, благоприятного для восстановления, снижается степень восстановления оксидов марганца.

При соотношении расходов марганецсодержащих, шлакообразующих и кремнийсодержащих материалов менее 1 : (0,5-1,0) : (0,10-0,25) снижается основность шлака, нарушается технологичность восстановительного периода вплоть до перехода кремния и/или алюминия в шлак, снижается эффективность восстановления оксидов марганца.

Продолжительность перемешивания расплава, состоящего из жидкого чугуна, марганецсодержащих и шлакообразующих материалов, а также активных восстановителей струями газовой смеси нейтрального газа и кислорода должна составлять не менее 5% от общей продолжительности продувки, включающей собственно продувку, и на заключительном этапе газокислородную продувку расплава через верхнюю продувочную фурму с возможностью замещения или одновременной подачи двух технологических газов. В противном случае не обеспечивается необходимая степень восстановления оксидов марганца, поскольку большая часть марганца восстанавливается на поверхности контакта взвешенного активного восстановителя с оксидной фазой; и для создания максимального контакта между восстановителем и восстанавливаемым оксидом необходимо интенсивное перемешивание расплава, в течение которого успевают пройти реакции восстановления. Невосстановленная часть оксидов марганца в условиях последующей окислительной продувки будет взаимодействовать с углеродом чугуна с образованием преимущественно оксида углерода, дополнительно вспенивая ванну и увеличивая потери металла с выбросами и корольками шлака, и поглощением значительного количества тепла.

Продолжительность перемешивания расплава должна составлять не более 20% общей продолжительности продувки, иначе наблюдается значительный охлаждающий эффект за счет вдуваемого нейтрального газа, что приведет к дополнительным теплопотерям и ухудшению кинетических параметров процесса. Снижение фактической температуры расплава перед началом окислительной продувки кислородом для нагрева ванны до температуры выпуска и рафинирования от вредных примесей приведет к так называемому "холодному" началу операции и дополнительным потерям металла за счет чрезмерного вспенивания ванны, перелива шлакометаллической эмульсии через горловину конвертера и выбросов.

Расплав перемешивают смесью нейтрального газа и кислорода с содержанием последнего в смеси 20...35%, что позволяет обеспечить необходимую степень восстановления оксидов марганца и предотвратить так называемое "холодное" начало операции.

Содержание кислорода в газовой смеси должно быть не менее 20%, в противном случае наблюдается значительный охлаждающий эффект за счет вдуваемого нейтрального газа, что приведет к дополнительным теплопотерям и изменению кинетических параметров процесса и так называемому "холодному" началу операции.

Содержание кислорода в газовой смеси должно составлять не более 35%, иначе избыток кислорода приведет к нарушению окислительно-восстановительного баланса и снижению степени восстановления оксидов марганца.

Оставшуюся часть марганецсодержащих материалов вводят одновременно с углесодержащими материалами по израсходованию 50-75% общего количества кислорода на плавку, что регламентируется снижением скорости обезуглероживания металла.

Сокращение продолжительности кислородной продувки и присадка марганецсодержащих материалов раньше израсходования 50% от общего количества кислорода на плавку приводит к преждевременному снижению скорости обезуглероживания в связи с резким охлаждающим действием присадок, замедлением вследствие этого массопереноса в ванне и уменьшением подачи кислорода с дутьем (в период ввода сыпучих переходят на продувку расплава газовой смесью нейтрального газа с кислородом). Преждевременное снижение скорости обезуглероживания конвертерной ванны сопровождается накоплением кислорода в ванне в растворенном виде и в виде оксидов в шлаке, что снижает эффективность восстановления оксидов марганца и увеличивает вероятность выбросов металла и шлака.

Увеличение продолжительности кислородной продувки и присадка марганецсодержащих материалов по израсходованию более чем 75% от общего количества кислорода на плавку приводит к проведению восстановления оксидов марганца в конце операции с нежелательным переохлаждением конвертерной ванны вследствие резкого охлаждающего действия присаживаемых марганецсодержащих и углеродосодержащих материалов, удлинению плавки, снижению эффективности восстановления оксидов марганца.

Оставшуюся часть марганецсодержащих материалов присаживают одновременно с углеродосодержащими материалами в соотношении 1: (0,25-0,75), что обеспечивает высокую степень восстановления марганца.

При соотношении расходов марганецсодержащих и углесодержащих материалов менее 1 : (0,25-,0,75) невосстановленная часть оксидов марганца переходит в шлак, поддерживая его достаточную жидкоподвижность и высокую рафинированную способность, степень восстановления марганца при этом будет гораздо меньше.

При соотношении расходов марганецсодержащих и углесодержащих материалов более 1: (0,25-0,75), избыток присаживаемых углесодержащих материалов раскисляет шлак, снижая при этом содержание оксидов железа в нем, шлак становится менее подвижным. Ослабляется барботаж ванны, замедляется массоперенос кислорода в ней при снижении скорости обезуглероживания в конце продувки. Резко уменьшается поверхность контакта шлак - металл, что в целом снижает эффективность восстановления оксидов марганца.

После присадки марганецсодержащих и углесодержащих материалов продувку расплава продолжают смесью нейтрального газа и кислорода с увеличением содержания кислорода в смеси до 35-50% и поддержанием его до конца операции, что преследует своей целью обеспечение интенсивного перемешивания расплава для создания максимального контакта между восстановителем и восстанавливаемым оксидом, что при прочих равных условиях обеспечивает высокую степень восстановления марганца.

На заключительной стадии операции, когда уменьшается скорость окисления углерода в основной части конвертерной ванны и усиливается влияние марганца на окисленность ванны получению менее окисленного металла способствует перемешивание реагирующих фаз смесью нейтрального газа с кислородом.

Содержание кислорода в смеси не должно быть менее 35%, иначе изменение окислительного потенциала газовой фазы в условиях недостатка кислорода приведет к невозможности одновременного окислительного рафинирования металла, удлинению операции и снижению технико-экономических показателей процесса.

Содержание кислорода в газовой смеси для перемешивания расплава не должно быть больше 50%, в противном случае при совмещении процессов восстановления марганца из оксидов с окислительным рафинированием металла избыток кислорода приведет к увеличению содержания окислов железа в шлаке и окисленности металла.

Пример. В 160-тонном конвертере заливают чугун в количестве 146 т. Температура заливаемого чугуна 1410oC, химический состав, %: C 4,2; Si 0,85; Mn 0,57; S 0,016; P 0,21.

Затем конвертер переводят в рабочее положение, вводят марганцевую руду в количестве 0,5 т (10% от общего расхода), известь - 0,5 т и в качестве легкого восстановителя выбойку футеровки электролизеров (с высоким содержанием алюминия) - 0,125 т; при этом соотношение расходов марганцевой руды, извести и Al - выбойки выдерживают равным 1:1:0,25. Далее опускают кислородную фурму и продувают расплав газовыми струями одновременно подавая азот и кислород, причем расход азота составляет 280 м3/мин, а кислорода 120 м3/мин, что соответствует содержанию последнего в смеси 30% в течение 4 мин (15% общей продолжительности продувки), после чего переходят на продувку расплава кислородом, продолжительность которой 18 мин, что соответствует израсходованию 68% общего количества кислорода на плавку, затем скачивают шлак, вводят оставшуюся часть марганцевой руды в количестве 4,5 т и антрацит - 2 т, что соответствует соотношению марганцевой руды и антрацита 1:0,44 и продолжают продувку расплава газовой смесью до конца операции, одновременно подавая кислород и азот, причем расход азота - 240 м3/мин, а кислорода - 160 м3/мин, что соответствует содержанию кислорода в газовой смеси 40%. По ходу продувки дополнительно присаживают шлакообразующие материалы и перемещают фурму в вертикальном направлении. Температура металла на повалке - 1620oC, металл содержит, %: C 0,10; Mn 0,48; P 0,010; S 0,010. Основность шлака составляет 4,2, содержание FeO 21,4%, выход годного металла 95%.

Заявляемый способ выплавки стали промышленно применим в кислородно-конвертерном производстве.

Источники информации

1. Авторское свидетельство СССР N 1071643, C 21 C 5/28, 1984.

2. Авторское свидетельство СССР N 910779. C 21 C 5/28, 1982.

3. Авторское свидетельство СССР N 1013489, C 21 C 5/28, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107737C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 1997 |

|

RU2128714C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2002 |

|

RU2228367C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 1997 |

|

RU2118375C1 |

| Способ выплавки стали в конвертере на жидком чугуне | 2022 |

|

RU2786105C1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА В КОНВЕРТЕРЕ | 2000 |

|

RU2180006C2 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

Изобретение относится к области металлургии, кислородно-конвертерному производству стали. Способ выплавки стали в конвертере включает заливку жидкого чугуна, порционную присадку марганецсодержащих и шлакообразующих материалов, обработку расплава активными восстановителями и углеродсодержащими материалами, продувку расплава кислородом и нейтральным газом с изменением состава дутья по ходу плавки и скачиванием шлака. Первую порцию марганецсодержащих материалов в количестве 10-15% от общего их расхода присаживают после заливки чугуна одновременно со шлакообразующими материалами и активными восстановителями в соотношении 1:(0,5-1,0):(0,10-0,25) соответственно. Продувают расплав смесью нейтрального газа и кислорода с содержанием последнего в смеси 20-35% в течение 5-20% от общей продолжительности продувки. Затем осуществляют кислородную продувку до израсходования 50-75% от общего количества кислорода на плавку и скачивают шлак. После чего вводят вторую порцию марганецсодержащих материалов одновременно с углеродсодержащими материалами в соотношении 1:(0,25-0,75) и продолжают продувку расплава газовой смесью с увеличением содержания кислорода в смеси до 35-50%. Изобретение позволяет повысить выход годного металла за счет восстановления марганца из марганецсодержащих материалов, снизить расход ферросплавов и металлошихты.

Способ выплавки стали в конвертере, включающий заливку жидкого чугуна, присадку марганецсодержащих и шлакообразующих материалов, обработку расплава активными восстановителями и углеродсодержащими материалами, продувку расплава кислородом и нейтральным газом с изменением состава дутья по ходу плавки и скачивание шлака, отличающийся тем, что марганецсодержащие материалы вводят порционно, при этом первую порцию марганецсодержащих материалов в количестве 10 - 15% от общего их расхода присаживают после заливки чугуна одновременно со шлакообразующими материалами и активными восстановителями в соотношении 1:(0,5 - 1,0):(0,10 - 0,25) соответственно, затем продувают расплав смесью нейтрального газа и кислорода с содержанием последнего в смеси 20 - 35% в течение 5 - 20% от общей продолжительности продувки, после чего осуществляют продувку кислородом до израсходования 50 - 75% от общего количества кислорода на плавку и скачивают шлак, затем вводят вторую порцию марганецсодержащих материалов одновременно с углеродсодержащими материалами в соотношении 1: (0,25 - 0,75) соответственно и продувают расплав смесью кислорода и нейтрального газа с увеличением содержания кислорода в смеси до 35 - 50%.

| Способ выплавки стали в конвертере | 1981 |

|

SU1013489A1 |

| Способ выплавки стали в конвертере | 1980 |

|

SU910779A1 |

| Способ выплавки стали в кислородном конвертере | 1982 |

|

SU1071643A1 |

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1125257A1 |

| RU 95110950 А1, 10.04.97 | |||

| US 4792352 А, 20.12.88 | |||

| DE 3601337 А, 30.07.87 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 0 |

|

SU311978A1 |

Авторы

Даты

1999-08-27—Публикация

1998-01-19—Подача