Изобретение относится к черной металлургии, а-именно к производству стали в электросталеплавильных печах и других сталеплавильных агрегатах (мартеновских печах и конвертерах), и является дополнительным к основному по авт. св. № 876729.

Цель изобретения - повышение степени десульфурации металла.

В основном изобретении описан способ производства стали, включающий выплавку стали в сталеплавильном агрегате под одним или несколькими окислительными шлаками, выпуск окис- лительного шлака в ковш до слива металла, обработку шлака раскислителя- ми и последующий слив на этот шлак металла, при этом при выплавке стали в 40-тонной электропечи данный способ обеспечивает улучшение технико-экономических показателей: в готовом металле содержится в среднем 0,015% серы (средняя степень десульфурации 31 %

Однако достигаемая степень десуль- фурации недостаточна при работе на высокосернистой шихте и в тех случаях, когда требуется обеспечить в металле пониженное содержание серы. Кроме того, при восстановлении окис- лов железа и марганца раскислителями в ковше вьщеляется значительное количество тепла. Это приводит к чрезмерному перегреву шлака и, как следствие, к нестабильному усвоению леги- рутощих добавок.

Для повышения степени десульфурации необходимо в печь вводить известь. Введение извести в печь удлиняет плавку и требует для первооче- редного выпуска шлака в ковш перегрева его в печи. С другой стороны, для стабилизации усвоения легирующих бавок, приса}киваемых в ковш, этот перегрев не допустим Это противоре- чие приводит к тому, что на ряде плавок не обеспечиваются одновременно высокий уровень десульфурации металла и стабильное усвоение легирующих элементов. Более того, задержка с вы пуском из печи шлака приводит иногда к получению стали с высоким содержанием серы и алюминия, что увеличивает отбраковку по поверхностным дефектам.

Подача шлакообразующих материалов состоящих из извести и плавикового шпата, в ковш на нераскисленный печной ш.г1ак содержащий 8-12% FeO, обеспечивает их быстрое усвоение за счет образования иа поверхности кусков извести легкорастворимых ферритов кальция. Кроме того, тепло, поступающее от экзотермических реакций раскисли- телей с окисленным шлаком, идет на нагрев и растворение шлакообразующей смеси, и не на перегрев шлака. В результате образуется-жидкоподвижный высокоосновный шлак. Взаимодействие выпускаемого металла с таким шлаком обеспечивает эффективную десульфура- цию стали, а отсутствие перегрева шлака способствует более высокому и стабильному усвоению легирующих добавок.

Кроме того, перенос корректировки основности шлака из печи в ковш сокращает длительность плавки (доводки) и за счет низкой основности и гомогенности выпускного шлака обеспечивает его высокую жидкоподвижность и нормальный сход из печи.

Выпускной шлак, содержащий,%: FeO 8-15; SiOj 13-20; AljO, 3-10, для обеспечения надежного первоочередного схода из печи должен содержать не более 40-45% СаО. Формирующийся же в ковше рафинировочный шлак обеспечивает необходимую степень рафинирования металла при основности шлака не менее двух и составе,%: СаО 45-55; SiO{ 1520; AljO; 5-10; CaF. 6-8; FeO 0,5- 1,5. Получение такого шлака с учетом восстановления окислов железа и марганца из печного ишака достигается при присадке в ковш не менее 200 кг/т шлака шлакообразующихся материалов, состоящих из извести и плавикового шпата. Присадка шлакообразующих материалов в меньшем количестве не обеспечивает необходимую степень десульфурации стали. Кроме того, не снижается полностью перегрев шлака от экзотермических реакций, дости- более 2000 С, что приводит к нестабильному усвоению элементов. Присадка шлакообразуюш 1х материалов в количестве более 280 кг/т шлака приводит к переохлаждению и загущению шлака, что также влечет за собой снижение стабильности усвоения легирующих элементов и показателей десульфурации.

Отношение массы извести к массе плавикового шпата, равное двум, определяется необходимостью получения

жидкоподвижного ковшевого ш-пака. При большем расходе плавикового шпата шлак становится слишком жидким, что приводит к разъеданию футеровки и снижению ее стойкости. При-меньшем расходе увеличивается вязкость шлака

Пример 1. В 100-тонной электропечи выплавлено 50 плавок стали 40Х. Корректировку основности шпака производили в печи путем присадки извести и плавикового шпата в количестве 10-15 и 2-4 кг/т соответственно. Кроме того,-на дно ковша давали 2 - 2,5 кг/т алюминия, ферросилиций и силикомарганец. Выпускали из печи в первую очередь максима.пьно возможное количество печного шлака. Затем на раскисленный в ковше шпак сливали остальной металл.

Пример 2. Б той же печи выплавляли пять плавок стали 40Х по следующей технологии. Шлак окислительного периода., содержащего 40-45% СаО, частично сливали в шлаковню для получения его в печи в количестве 4-6 т.. Шлак в печи корректировали только путем присадки перед его выпуском плавикового шпата в количестве 200 кг. Шлак сливали из печи в ковш в первую очередь, присаживали на него смесь из извести и шпата в количестве 400- 600 кг (100 кг/т шлака), вводили в ковш гранулированный алюминий в количестве 2 кг/т металла, ферросилиций и силикомарганец, после чего сливали остальной металл.

П р и м е р 3. Выплавлено пять плавок стали 40Х по технологии, описанной в примере 2, с той разницей, что количество присаживаемой на шлак в ковше .смеси из извести и .плавикового шпата составило 800-1200 кг (200 кг/т, шлака) .

П р и м е р 4. Выплавлено пять плавок стали 40Х по аналогичной тех- .нологии с присадкой в ковш смеси в количестве 1000-1500 кг (250 кг/т шлака)...

П р и м е р 5. Выплавлено пять плавок стали 40Х по аналогичной технологии с присадкой в ковш смеси в

количестве 1100-1600 кг (280 кг/т шлака).

П р и м е р 6. Выплавлено пять

плавок стали 40Х по аналогичной тех-

нологии с присадкой в ковш смеси в

количестве 1600-2400 кг (400 кг/т шлака).

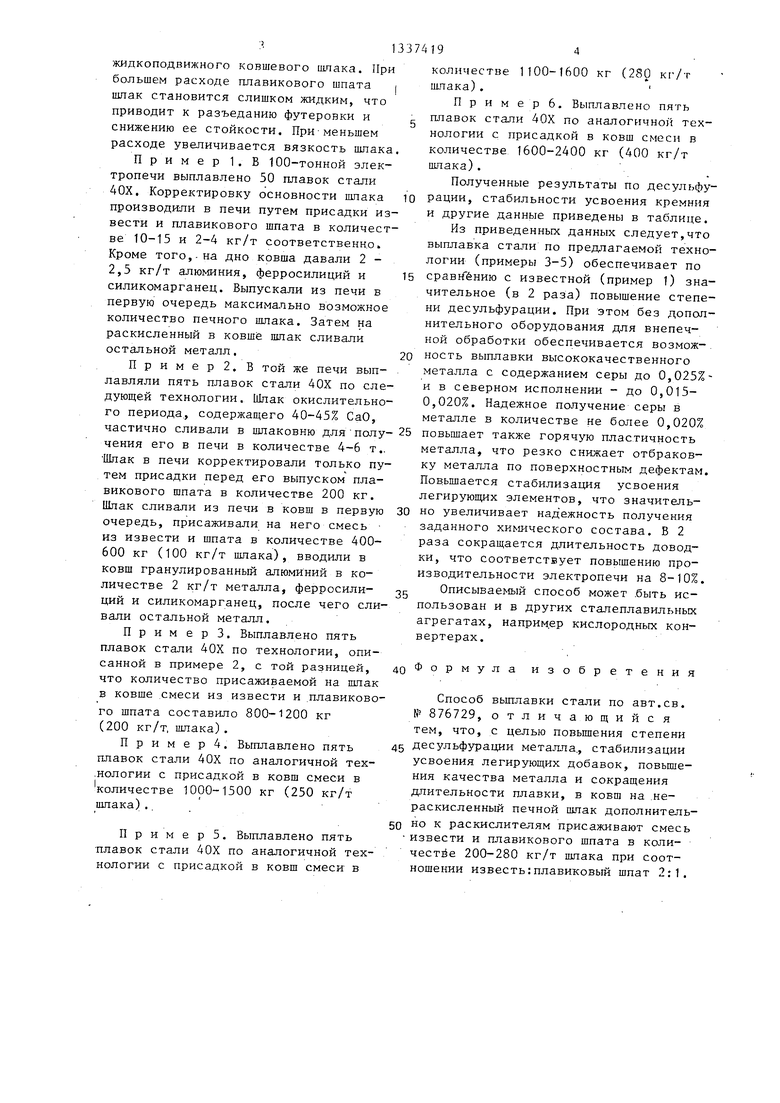

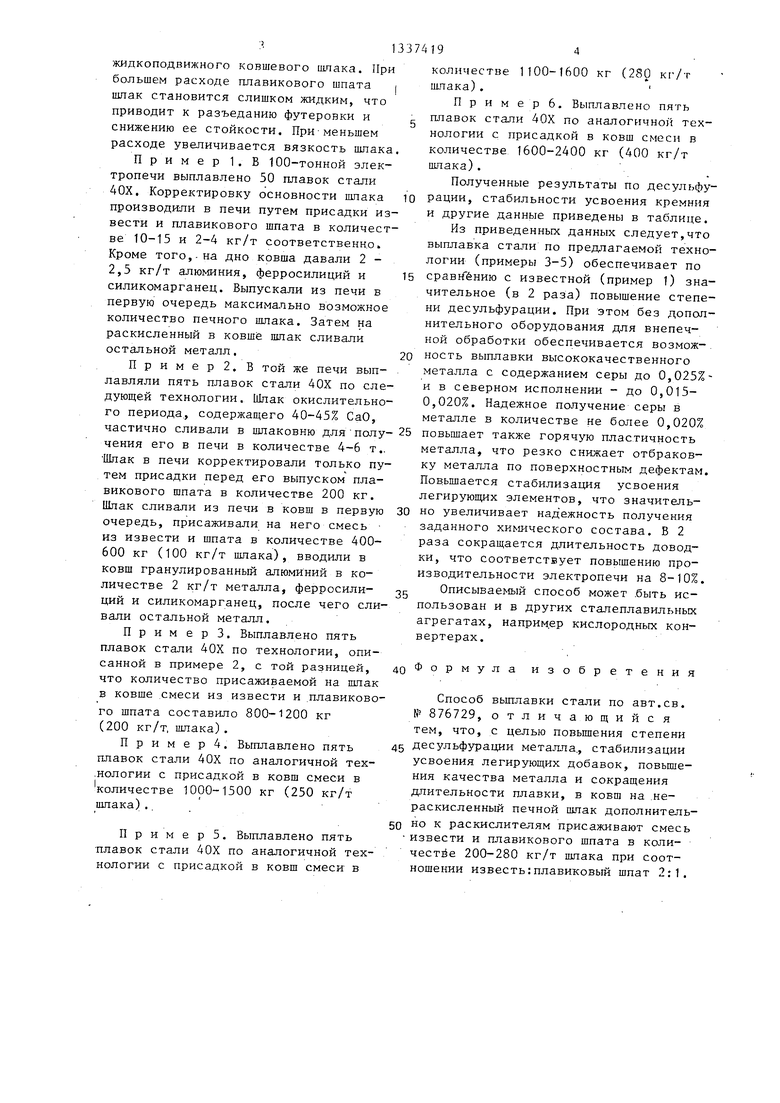

Полученные результаты по десулг,фурации, стабильности усвоения кремния и другие данные приведены в таблице. Из приведенных данных следует,что выплавка стали по предлагаемой технологии (примеры 3-5) обеспечивает по

сравн ёнию с известной (пример 1) значительное (в 2 раза) повышение степени десульфурации. При этом без дополнительного оборудования для внепеч- ной обработки обеспечивается возмож-.

ность выплавки высококачественного металла с содержанием серы до 0,025%- и в северном исполнении - до 0,015- 0,020%. Надежное получение серы в металле в количестве не более 0,020%

повьшгает также горячую пластичность металла, что резко снижает отбраковку металла по поверхностным дефектам. Повышается стабилизация усвоения легирующих элементов, что значительно увеличивает над ежность получения заданного химического состава. Б 2 раза сокращается длительность доводки, что соответствует повышению производительности электропечи на 8-10%.

Описываемый способ может быть ис-

пользован и в других сталеплавильньк

агрегатах, например кислородных конвертерах.

Формула изобретения

Способ выплавки стали по авт.св. №876729, отличающийся тем, что, с целью повьштения степени

десульфурации металла., стабилизации усвоения легирующих добавок, повьш1е- ния качества металла и сокращения длительности плавки, в ковш на .нераскисленный печной шлак дополнительно к раскислителям присаживают смесь извести и плавикового шпата в количестве 200-280 кг/т шлака при соотношении известь:плавиковый шпат 2:1.

Прннеча име. В числителе - среднме эиачеяия энлн нат«ле - пределы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333257C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2312901C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| Способ выплавки стали | 1983 |

|

SU1145036A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2258083C1 |

Изобретение относится к области черной металлургии и может быть использовано при вьшлавке стали с низким содержанием серы. С целью повышения степени десульфурации металла, стабилизации усвоения легирующих добавок, повышения качества и сокращения длительности плавки предложено в ковш на нераскисленный печной шлак присаживать, смесь извести и плавикового шпата одновременно с раскисли- телями. Расход смеси 20.0-280 кг/т ишака, соотношение известь:шпат 2:1. Присадка смеси в ковш позволяет со - кратить длительность доводки плавки в печи, повысить основность шлака, что положительно сказывается на технико-экономических показателях процесса. 1 табл. с (Л 00 со 4 со N)

| Способ производства стали | 1979 |

|

SU876729A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-15—Публикация

1984-10-18—Подача