Изобретение относится к черной металлургии, в частности к выплавке стали одношлаковым процессом в высокомощных дуговых .печах с вод охлаждаемыми панелями и сводом с применением в завалку лома, а также с использованием металлизованны окатьшей. Известен способ получения стали в дуговой 100-тонной печи .с исполь зованием при выпуске шлёка окислительного периода. После окончания окислительного периода шлак из печ не скачивают. Восстановительный период заменяют короткой доводкой стали до заданного химического сос тава. В начале, доводки в печь присаживают углеродистьш ферромаргане из расчета получения в стали средн го заданного содержания марганца и кусковой А5 или 65%-ный ферросилиций (до 1 кг/т) для прекращения кипения ванны. После получения реёультатов анализа пробы, отобранной в конце окислительного периода сталь легируют хромом и доводят до нужного содержания углерода. Длительность доводки 10-20 мин. Шлак в печи.в это время не раскисляют. Затем металл сливают в ковш, на дн которого помещают кусковой ферросилиций для раскисления и легирования и алюминий для раскисления. Металл сливают без шлака, шлак спу кают в ковш в конце выпуска lj . Недостатками известного способа выплавки стали являются слабаядесульфурация стали в ковше .вследствие большого окислительного потенциала шлакового расплава и низкой активности окиси кальция как основ ного десульфуратора, низкое усвоение металлом легирующих элементов и негарантированное попадание в пределы содержания элементов в готовой стали. Наиболее близок к предлагаемому по технической сущности и достигае мому эффекту способ выплавки стали в дуговых печах одношлаковым процессом, включающий расплавление металла, окислительное рафинирование в печи, бесшлаковый выпуск металла в ковш, присадку раскислителей и шлакообразующих и продувку металла в ковше инертным газом 2J Применение в смеси одновременно . кусков извести разных размеров 36 J (фракций) в процессе выпуска плавки не дает возможности эффективно использовать десульфурирующую поверхность твердой извести, так как известь мелких фракций (3-10 мм) быстро расплавляется и растворяется в жидком расплаве, а известь крупных фракций (15-40 мм) не успевает за время выпуска плавки усвоиться расплавом. Это не позволяет развить большую поверхность контакта жидкого металла с известью. Удаление серы в процессе выпуска из стали, выплавленной одношлаковым процессом до значений 0,005-0,008%, задача сложная и по известному способу невыполнимая. Необходимы гораздо большие, чем применяются.присадки извести в ковш, что может припривести к большой потере тепла при выпуске стали из печи в ковш, а также, если известь присаживают в печь, - к большому расходу электрической энергии и огнеупоров. Кроме того, невозможно Управлять процессом удаления серы из сташи в зависимости от исходного и заданного ее содержания. I Цель изобретения - повьш1ение производительности печи и эффективности десульфурации стали твердой известью. Поставленная цель достигается тем, что согласно способу выплавки стали в дуговых печах одношлаковым процессом, включающему расплавление металла, окислительное рафинирование в печи, бесшлаковый выпуск металла в и присадку металла в ковше инертным газом, на дно сталеразливочного ковша сталевоза послойно присаживают первую порцию кускового алюминия, плавиковый , ферросилиций и ферромарганец в соотношении (1,0-2,5):(0,5-1,5) : :(3,5-10):(5-12) в количестве 10-26 кг/т, а затем одновременно с началом наклона желоба дуговой печи присаживают на струю металла сначала известь фракций 11-40 мм, а после выпуска половины плавки известь фракций 3-10 мм и вторую порцию алюминия в виде гранул в количестве 0,2-0,8 кг/т стали, при этом суммарную удельную площадь поверхности кусков извести увеличивают от 0,4 до 1,0 м /т на каждый 0,001% серы, удаляемой из стали.

3

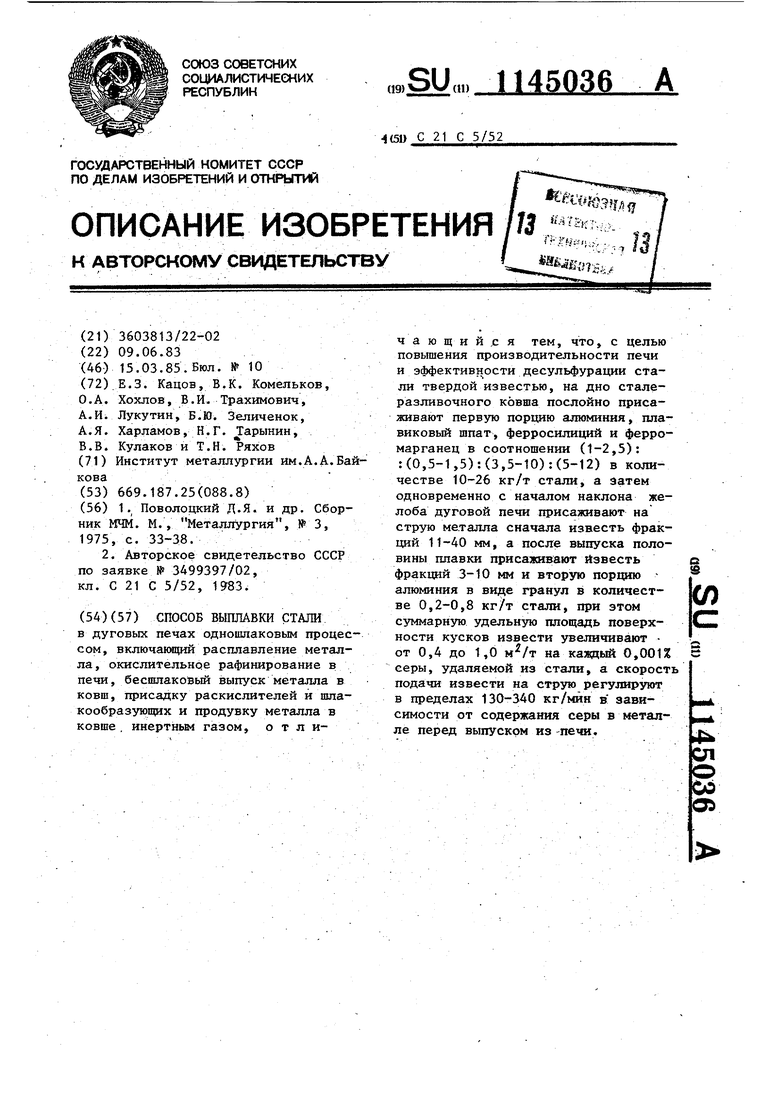

а скорость подачи извести на струю регулируют в пределах 130-340 кг/м в зависимости от содержания серы в металле перед выпуском из печи.

Процесс осуществляют на 100-тонной дуговой печи с трансформатором мощностью 75 МВА.

Послойная присадка шлакообразующих и легирующих материалов и раскислителей позволяет увеличить их контакт и возможность получить легкоплавкие соединения типа соединений комплексных раскислителей, которые хорошо укрупняются и в дальнейшем всплывают из стали. Использованием алюминия, марганца и кремния усиливается и раскислительнад способность каждого раскислителя, что сокращает общий их расход.

Послойное расположение материалов обеспечивается оборудованием в виде течек бункеров-дозаторов у печисо стороны подъезда сталевоза к выпускному желобу дуговой печи. Материалы в ковш на стенде подорева укладывают послойно таким образом, чтобы более легкоплавкие материалы были внизу, а более тугоплавкие - наверху и действие факела горелки приходилось, в первую очередь на последние. Нагрев ковша на стадевозе и ;aтepиaлoв в нем позволяет существенно снизить перегрев стали в печи.

Соотношения материалов бьши получены на основании ряда проведенных опытных плавок из расчета, вопервых, получения легкоплавких соединений неметаллических включений, во-вторых, достаточного.уровня раскисления стали - необходимого условия для последующей эффективной десульфурации ее в процессе выпуска из печи,

Меньшая, чем 1,0, доля алюминия при присадке в ковш нежелательна, так как не обеспечивает минимально необходимой степени раскисленности стали для существенного удаления серы из металла, а большая, чем, 2,5, доля алюминия нецелесообразна из-за опасности получения в стали неметаллических включений не оптимального состава по содержанию алюминатов кальция.

Содержание плавикового шпата меньше, чем 0,5, не разжижает обра450364

зующийся шлак до технологически необходимой жидкоподвижности, а больше, чем 1,5, экономически и технологически неоправдано. 5 Количество ферросилиция меньше, чем 3,5, недостаточно глубоко раскисляет металл для успешной десульфурации, а больше 10 не обеспечивает точного химического состава стали.

Меньшая чем 5, доля ферромарганца не обеспечивает образования легкоплавких соединений (сталь чрезмерно загрязнена неметаллическими

15 включениями и количество бракованных плавок с первого контроля 20,2%. Увеличение доли ферромарганца более 12 также ведет к изменению химического состава выплавляемой стали

20 и к неравномерности угара марганца в окисленном металле при выпуске его в ковш. Расход 10 кг/т стали компонентов соответствует сумме всех мин1й альных, а расход 26 кг/т 5 сумме всех максимальных долей используемых материалов.

В основу десульфурации стали в процессе выпуска ее из печи положен принцип обеспечения необходимой контактной поверхности раздела десульфуратор - жидкий металл. Этот принцип реализуется с учетом фактической удельной площади поверхности кусков окиси кальция (извести) , применяемой для десульфурации, которую определяют по известной формуле:

6ЛЛ

-),

оэкв6

СаО

где М - масса кусков извести ,

эквивалентный диаметр; СаО плотность кусков извести. В результате лабораторных исследований бьта выявлена зависимость минимально необходимой твердой поверхности извести, способной адсорбировать в течение кратковременного контакта определенное коQ личество серы, растворенной в металле в зависимости от ее исходного содержания.

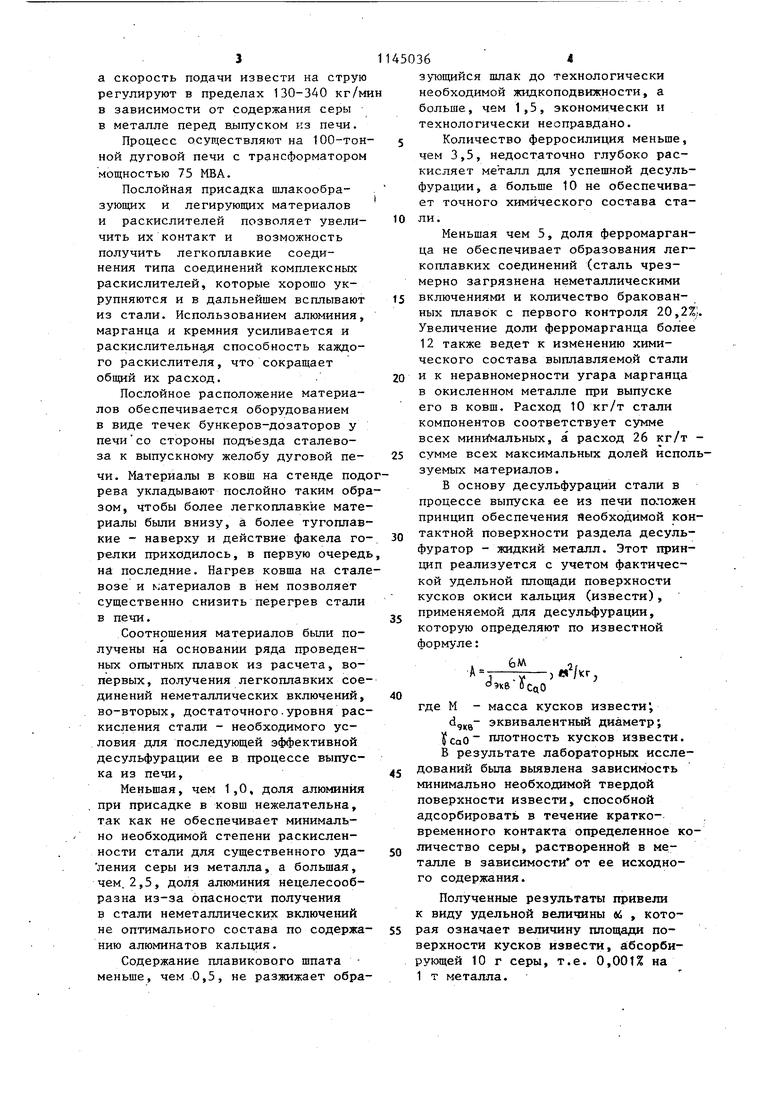

Полученные результаты привели к виду удельной величины ей , которая означает величину площади поверхности кусков извести, абсорбирующей 10 г серы, т.е. 0,001% на 1 т металла. Полученный диапазон бс был разделен приблизительно на равные участки, соответствующие определен ному исходному содержанию серы в металле. Выли получены следующие данные: Исходное содержа- ot, м /т ние серы, % (0,001%S) 0,85-1,0 0,016 0,7-0,85 0,016-0,023 0,5-0,7 0,024-0,032 0,4-0,5 0,032 Расход извести определяют как ы. -, кг/т стали А где Л S - количество серы (в ты сячных долях), подлежащей удалению из металла. На основании величины I) определяют скорость присадки извести в ковш V D- Vyet (где - скорость выпуска металла в ковш, кг/мин). При выплавке опытных плавок на заводе были определены минимально и максимально необходимые скорости При определении удельной поверхности кусков извести (А) учиты вают ее фракционный состав. Опь1тным путем был определен минимальный (3 мм) и максимальный (40 мм) размеры кусков извести. Частицы извести менее 3 мм выносятся из ковша тепловыми потоками и поэтому использование их нецелесообраз но. . , . Куски извести более 40 мм не у певают раствориться в расплаве за время выпуска плавки в ковш и обладают малой удельной поверхность ; раздела. Необходимость присадки извести сначала .более крупных, а затем бо лее мелких фракций вызвана рациональньм ее использованием для более эффективной десульфурации. В этом случае известь более крупных фракций (до 40 мМ) успевает раствориться в шлаке еще до окончания выпуска расплава в ковпг. Снижение суммарной удельной пл щади поверхности кусков извести менее 0,4 не позволяет удаля серу из металла до уровня ее соде 6 жания 0,020% (предел допустимого содержания серы по ГОСТ ряда марок качественной стали). Превьш1ение суммарной удельной площади поверхности кусков извести более 1 м /т ограничивают два фактора , большее количество извести, присаживаемой в ковш, резко снижает температуру стали, что может вызвать аварийную разливкуi большая поверхность извести не может быть получена измельчением кусков извести, так как использовать размер кусков извести менее 3 мм технологически нецелесообразно. В процессе проведения заводских опытов была создана таблица суммарного расхода извести и скорости ее подачи в зависимости от заданного количества серы, которую нужно удалить в. процессе выпуска плавки в ковш, а также в зависимости от исходного содержания в стали серы. Снижение скорости присадки извести до менее 130 кг/мин.не дает необходимого эффекта десульфурации стали за время (менее 7 мин) выпуска плавки в ковш, а превышение скорости сверх 340 кг/мин не . позволяет эффективно использовать массу присаживаемой в ковш извести для десульфурации стали (хотя расход ее нерационально высок). Согласно предлагаемому способу выплавки стали обеспечивается практическая возможность переноса операций доводки по химическому составу стали из высокомощных печей в ковш с цельк) более полного использования установленной большой мощности трансформатора и, тем самым, увеличения производства стали. Известно, что наибольшую мощность в дуговых печах снимают в период расплавления шихты. Однако из расп лавленного окисленного металла невозможно удалить серу до требуемых значений, тем более управлять удалением серы из стали. Предложенный способ повьшает производительность дуговых печей и десульфурации стали в процессе выпуска ее в ковш. KtJOMe этого, реализация способа позволяет сформировать в ковше хорошо раскисленный известковистый щлак, химический состав которого практически исключает протекание нежелательных обменных реакций меж ду, металлом и шлаком во время последующей вакуумной обработки расплава порционным методом, поэтому его применяют как подготовительную операцию к порционной вакуумной об работке качественных сталей, где возможности по десульфурации метал ла ограничены. Пример 1 . Выплавку сгали марки 20ХНЗА проводили в 10П-тонно дуговой печи с использованием закиси никеля, стального лома и угле родистых отходов собственного производства. Расплавили шихту. Подготовили сталеразливочный ковш сталевоза к выпуску. Подали ковш под течки бункеров-дозаторов и улож ли послойно кусковой алюминий, плавиковый шпат, ферросилиций-и ферромарганец в соотношении 1:0,5:3,5:5 в количестве 10 кг/т. Подали ковш под факел торелки и подогревали до максимально возможной температуры, после чего ковш подвели под желоб печи,.а затем одновременно с началом наклона желоба дуговой печи присаживали на струю металла извест сначала более крупных фракций 1530 мм, а после выпуска половины плавки закрьши течку с бункера-дозатора крупной извести и присаживали известь менее крупных фракций 4-10 мм и вторую порцию алюминия в виде гранул дроби в количестве 0,2 кг/т, при этом суммарную удельную площадь поверхности кусков извести обеспечивали на уровне 0,4 м /т на 0,001% серы удаляемой из металла, скорость подачи извести 195 кг/мин. Так как перед выпуском плавки из печи в йеталле содержалось, вес.%: С 0,20; Сг 1,0; Мп 0,2; S 0,045, необходимо получить ,025, то для обраббтки применили СаО следующего фракционно го состава: , мм 4 10 15 30 Доля, % 30 25 По соответствующей формуле определилиА I:A; 4-30 мм 0,645 Соответственно , приняли oi -0,40 X 0,001% s. Необхо димо удалить US 0,020%. При этом расход десульфуратора ,, «6. Д5 0,40 X 20 .„ . 3) . 2,4 кг При весе жидкого металла 108 т и длительности выпуска 7 мин скорость присадки извести 195 кг/мин, С учетом нагрева ковша с легируюпщми раскислителями температура металла при выпуске снизилась с 1655 до 1615°С, в металле бьто получено 0,020%, при этом время плавки было сокращено на 10 мин (по сравнению с обычной плавкой). Пример 2. Выплавку сталимарки ЗОХ также проводили на имеющейся в цехе щихте, расплавляли ее, а перед началом плавки подготовили сталеразливочный ковш к приему металла из печи. Уложили из течек бункеров-дозаторов послойно кусковый алюминий, плавиковый шпат, ферросилиций и ферромарганец в соотношении 2,0:1,0: :6,6 в количестве 15 кг/т и хорошо прогрели на стенде факельной горелкой. После подачи ковша под выпуск с началом наклона желоба дуговой печи присаживали на струю известь фракций 30-40 мм, а после выпуска половины плавки закрыли течку с бункера-дозатора крупной извести и присаживали известь менее крупных фракций 3-8 мм и вторую порцию алюминия в виде дроби (гранул) в количестве 0,8 кг/т стали, суммарную удельную площадь поверхности, кусков извести обеспечивали на уровне 0,7 на 0.001% серы, удаляемой из металла, скорость подачи извести 130 кг/мин. Перед выпуском плавки из печи в металле содержалось, вес.%: С 0,32, Сг 1,3, Мп 0,01, S 0,031. Необходимо получить в стали серы S i 0,020%. Суммарная удельная поверхность ос 0,5 , а US 0,011 (т.е. 1 1 тысячных долей). Расход извести составил 8,5 кг/т стали. При весе жидкого металла в печи 112 т и длительности выпуска около 7 мин скорость присадки извести равна 130 кг/мин. Температура металла во время выпуска снижена с 1640 до 1610°С, при этом в металле было полгчено О,019%. Металл бьш нормально разлит на УНРС. Время плавки сокращено на 9 мин. П р и м е р 3. Выплавку стали арки 65С вели с использованием меющейся в цехе шихты с примененим до 20% металлизованных окатышей. 9 Перед расплавлением шихты подгото вили ковш к выпуску металла и поэтому в него послойно из бункеровдозаторов внесли кусковой алюминий плавиковый шпат, ферросилиций и ферромарганец в соотношении 2,5:1,5 :10:1,2 в количестве 26 кг/т стали а затем перегревали в печи металл на 100С вьше температуры разливки стали, подали ковш под желоб печи и с началом наклона желоба дуговой печи присаживали на струю металла известь сначала более крупных фракций 11-20 мм, .а послё выпуска половины плавки - известь мелких фракций 3-6 мм и вторую порцию алюминия в виде гранул 9,6 кг/т. Суммарная удельная площадь поверхности кусков извести 1,0 на каждый 610 0,001% серы, удаляемойиз металла, скорость подачи извести 340 кг/мин. Так как перед выпуском плавки из печи в металле содержалось, вес.%: С 0,64, Мп 0,10; Si 0,7, S 0,020 и необходимо получить в стали 0,005%, то US 0,015%.«; 1,0 . Рясход извести при А 0,68 составил 22 кг/т стали, а скорость пода.чи извести 340 кг/мин при скорости выпуска стали из печи 15,5 т/мин. Температура стали за время выпуска ее в ковш снизилась с 1660 до 1580°С, при этом - 0,005%, а время плавки снизилось на 15 мин. Годовой экономический эффект от использования изобретения составляет 705000 руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Способ выплавки нержавеющих марок сталей одношлаковым процессом | 1983 |

|

SU1121300A1 |

| Способ раскисления трещиночувствительной стали | 1981 |

|

SU956575A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| Способ десульфурации и легирования титаном коррозионностойкой стали | 1990 |

|

SU1777610A3 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

СПОСОБ ВЫПЛАВКИ СТАЛИ в дуговых печах одноишаковым процессом, включаинций расплавление металла, окислительное рафинирование в печи, бесшлаковый выпуск металла в ковш, присадку раскислятелей и шлакообраззпощих и продувку металла в ковше , инертньв газом, о т л ичающийдзя тем, что, с целью повышения производительности печи и эффективности десульфурации стали твердой известью, на дно сталеразливочного ковша послойно присаживают первую порцию алюминия, плавиковый шпат, ферросилиций и ферромарганец в соотношении

Заданное количество удаляемой се- ры, % 0,0050,005 0,0100,010 0,0150,015

8,0 7,5 15,0 10,5 16,0 11,0

130 120 240 160 250 170

0,030

22,0

340

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Поволоцкий Д.Я | |||

| и др | |||

| Сборник МЧМ | |||

| М., Металлургия, № 3, 1975, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3499397/02, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-15—Публикация

1983-06-09—Подача