Изобретение относится к мастичным палубным покрытиям и предназначено для применения в судовых против опо- жарных конструкциях.

Цель изобретения - повышение огнестойкости палубных конструкций.

Пример. В состав покрытия входят, мас.%:

Асбест0,5

Портландцемент 47,5 Вспученный вермикулит15,0 Вода 33,5 Сульфат алюминия 3,6 Состав готовят путем смешения всех сухих компонентов. Затем сульфат алюминия растворяют в воде и полученный раствор добавляют в смесь сухих компонентов и перемешивают до получения однородной массы.

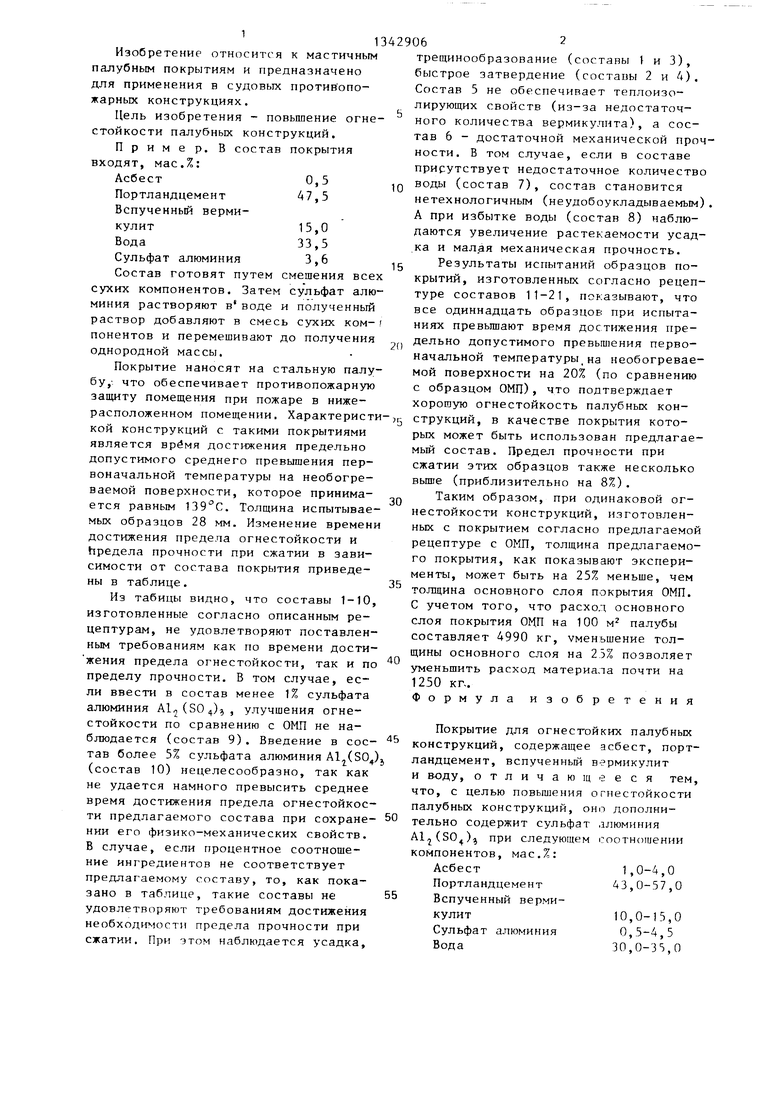

Покрытие наносят на стальную палубу, что обеспечивает противопожарную защиту помещения при пожаре в нижерасположенном помещении. Характеристи-,, струкций, в качестве покрытия котокой конструкций с такими покрытиями является время достижения предельно допустимого среднего превышения первоначальной температуры на необогреваемой поверхности, которое принимается равным . Толщина испытываемых образцов 28 мм. Изменение времени достижения предела огнестойкости и Ьредела прочности при сжатии в зависимости от состава покрытия приведены в таблице.

Из табицы видно, что составы 1-10, изготовленные согласно описанным рецептурам, не удовлетворяют поставленным требованиям как по времени дости- жения предела огнестойкости, так и по пределу прочности. В том случае, если ввести в состав менее 1% сульфата алюминия Al2(S04), улучшения огнестойкости по сравнению с ОМП не наблюдается (состав 9). Введение в состав более 5% сульфата алюминия Alj(SO)j (состав 10) нецелесообразно, так как не удается намного превысить среднее время достижения предела огнестойкости предлагаемого состава при сохранении его физико-механических свойств. В случае, если процентное соотноще- ние ингредиентов не соответствует предлагаемому составу, то, как показано в таблице, такие составы не удовлетворяют требованиям достижения необходи юсти предела прочности при сжатии. При этом наблюдается усадка.

30

35

40

45

50

55

рых может быть использован предлагае мый состав. Предел прочности при сжатии этих образцов также несколько выше (приблизительно на 8%).

Таким образом, при одинаковой огнестойкости конструкций, изготовленных с покрытием согласно предлагаемо рецептуре с ОМП, толщина предлагаемо го покрытия, как показывают эксперименты, может быть на 25% меньше, чем толщина основного слоя покрытия ОМП. С учетом того, что расход основного слоя покрытия ОМП на 100 м палубы составляет 4990 кг, уменьшение толщины основного слоя на 25% позволяет уменьшить расход материала почти на 1250 кг.. Формула изобретения

Покрытие для огнестойких палубных конструкций, содержащее асбест, порт ландцемент, вспученный вермикулит и воду, отличающееся тем что, с целью повьш1ения огнестойкости палубных конструкций, оно дополнительно содержит сульфат алюминия Al(SO) при следующем (гоотношении компонентов, мас.%:

Асбест1,0-4,0

Портландцемент 43,0-57,0 Вспученный вермикулит10,0-13,0 Сульфат алюминия 0,5-4,5 Вода 30,0-35,0

5

0

трещинообразование (составы 1 и 3), быстрое затвердение (составы 2 и 4). Состав 5 не обеспечивает теплоизолирующих свойств (из-за недостаточного количества вермикулита), а состав 6 - достаточной механической прочности. В том случае, если в составе присутствует недостаточное количество воды (состав 7), состав становится нетехнологичным (неудобоукладываемым). А при избытке воды (состав 8) наблюдаются увеличение растекаемости усадка и малая механическая прочность.

Результаты испытаний образцов покрытий, изготовленных согласно рецептуре составов 11-21, показывают, что все одиннадцать образцов при испытаниях превьппают время достижения предельно допустимого превьш1ения первоначальной температуры на необогреваемой поверхности на 20% (по сравнению с образцом ОМП) что подтверждает хорошую огнестойкость палубных кон0

5

0

5

0

5

рых может быть использован предлагаемый состав. Предел прочности при сжатии этих образцов также несколько выше (приблизительно на 8%).

Таким образом, при одинаковой огнестойкости конструкций, изготовленных с покрытием согласно предлагаемой рецептуре с ОМП, толщина предлагаемого покрытия, как показывают эксперименты, может быть на 25% меньше, чем толщина основного слоя покрытия ОМП. С учетом того, что расход основного слоя покрытия ОМП на 100 м палубы составляет 4990 кг, уменьшение толщины основного слоя на 25% позволяет уменьшить расход материала почти на 1250 кг.. Формула изобретения

Покрытие для огнестойких палубных конструкций, содержащее асбест, портландцемент, вспученный вермикулит и воду, отличающееся тем, что, с целью повьш1ения огнестойкости палубных конструкций, оно дополнительно содержит сульфат алюминия Al(SO) при следующем (гоотношении компонентов, мас.%:

Асбест1,0-4,0

Портландцемент 43,0-57,0 Вспученный вермикулит10,0-13,0 Сульфат алюминия 0,5-4,5 Вода 30,0-35,0

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕЗАЩИТНОЕ ПОКРЫТИЕ | 2003 |

|

RU2265631C2 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2014 |

|

RU2555730C1 |

| СОСТАВ ОГНЕЗАЩИТНЫЙ | 2012 |

|

RU2521999C1 |

| СУХАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2017 |

|

RU2660154C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2467040C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1997 |

|

RU2132311C1 |

| СТРОИТЕЛЬНАЯ ПЛИТА (ВАРИАНТЫ) | 2018 |

|

RU2687816C1 |

| Композиция для приготовления огнезащитного строительного раствора | 2019 |

|

RU2720540C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2160296C1 |

| Сухая смесь для выравнивания палуб судов | 2018 |

|

RU2689959C1 |

Изобретение относится к магнитным палубным покрытиям (ОМЛ) и предназначено для применения в судовых противопожарн 11х конструкциях. Целью изобретения является повышение огнестойкости палубных конструкций. Пель достигается тем, что основн(1й слой ОМЛ, содержащий асбест, портландцемент, вспученньй вермикулит и поду, дополнительно содержит су;:1 фат алюминия Al2( при следующем соотношении компонентов, мас.%: асбест 1,0- 4,0; портландцемент 43,0-57,0; вспученный вермикулит 10,0-15,0; сульфат алюминия 0,5-4,5; вода 30,0-35,0. 1 табл. с (Л го

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-10-07—Публикация

1985-10-28—Подача