Изобретение относится к производству специальных строительных материалов и может быть использовано при изготовлении огнезащитного покрытия по металлоконструкциям, воздуховодам и дереву.

Известна сырьевая смесь для изготовления огнезащитного покрытия (А.С. СССР N 1625856, C 09 D 5/18, 1991), при следующем соотношении компонентов, мас.%:

Силикофосфатная связка - 57-62

Слюдо-фиогопит или необожженный вермикулит - 7-14

Мел - 10-15

Мертель или каолин - 8-12

Золоунос ТЭЦ - остальное

Недостатком огнезащитного покрытия, изготовленного на данной сырьевой смеси, является относительно низкий предел огнестойкости (огнезащитных свойств) покрытия - не превышает 48 минут, значительные (до 20%) усадочные эффекты, повышенный расход сырьевых материалов.

Известна также смесь для изготовления покрытия (А.С. СССР N 1807037, C 04 B 28/24, 1993), при следующем соотношении компонентов, мас.%:

Концентрат вермикулитовой руды - 5-15

Отхода пенополистирола и/или пенополиуретана - 6-18

Серпентин хризотил-асбестовый - 3-8

Пирофиллит - 3-8

Портландцемент - 7-14

Жидкое стекло - остальное.

Недостатком данного огнезащитного покрытия, изготовленного на указанной смеси, также является невысокое значение огнестойкости (огнезащитных свойств) покрытия - не превышает 75 минут, повышенный расход сырьевых материалов, выделение токсичных газообразных продуктов при пожаре.

Наиболее близким аналогом к заявленному составу для огнезащитного покрытия является состав для огнезащитного покрытия, включающий (мас.%):

Концентрат вермикулитовой руды - 4-6

Измельченные отходы производства пенополистирола и/или пенополиуретана - 5-9

Серпентин хризотил-асбестовый - 5-12

Полифосфат натрия - 4-6

Жидкое стекло - остальное

(А.С. СССР N 1701694, C 04 B 28/26, 1991).

Недостатком огнезащитного покрытия, изготовленного на этом составе, является низкое значение огнестойкости (огнезащитных свойств) покрытия - не превышает 65 минут, высокий расход материалов, выделение токсичных газообразных продуктов при пожаре.

Задачей изобретения является повышение огнезащитных свойств покрытия.

Поставленная задача решается тем, что состав для огнезащитного покрытия, включающий силикатное связующее и концентрат вермикулитовой руды, дополнительно содержит доломит, вспученный вермикулит и полифосфат натрия или калия при следующем соотношении компонентов (мас.%):

Силикатное связующее - 34-40

Концентрат вермикулитовой руды - 35-50

Вспученный вермикулит - 3-6

Доломит - 10-20

Полифосфат натрия или калия - 3-5

А также дополнительно он может содержать гидроокись алюминия в количестве 3-10 мас.%, минеральное волокно в количестве 1-4 мас.%, поверхностно-активное вещество, по крайней мере одно из группы - алкил-, арил-, алкил-арил-, сульфат, сульфонат, соль жирной кислоты в количестве 0,5-1 мас.% сверх 100%.

Концентрат вермикулитовой руды обеспечивает высокую и длительную во времени вспучиваемость покрытия в интервале 350-650oC с выделением физической и конституционной воды из состава. При содержании вермикулитовой руды менее 35% не обеспечивается высокая огнестойкость покрытия, содержание более чем 50% экономически не оправдано.

При содержании силикатного связующего ниже и выше заявленных пределов не обеспечивается требуемая для нанесения покрытия консистенция состава и снижается его адгезия к металлу.

Полифосфат натрия или калия дополнительно отверждает покрытие и служит пластификатором. При содержании полифосфата ниже 3 мас.% не обеспечиваются пластифицирующие свойства силикатных пленок и возрастает время отверждения, более чем 6 мас.% - содержание полифосфата экономически нецелесообразно.

Вспученный вермикулит уменьшает теплопроводность покрытия. При содержании вспученного вермикулита менее чем 3 мас. % не обеспечиваются требуемые теплофизические свойства покрытия, а при содержании вспученного вермикулита более чем 6 мас. % - ухудшается огнестойкость покрытия.

Доломит способствует улучшению теплофизических свойств покрытия вследствие того, что при температурах пожара выделяется углекислота, дополнительно вспучивающая покрытие. Кроме того, доломит улучшает отверждение пасты огнезащитного покрытия с образованием прочного силикатного камня. При содержании доломита в покрытии ниже 10 мас.% - не обеспечивается низкая теплопроводность покрытия и требуемое время отверждения, при содержании выше 20 мас. % - ухудшаются теплофизические свойства, вследствие увеличения объемной массы покрытия.

Гидроокись алюминия является эффективным антипиреном, выделяющим воду. Кроме того, при температурах пожара гидроокись алюминия обеспечивает температуростойкость покрытия, увеличивает прочность силикатных пленок.

При содержании гидроокиси алюминия менее 3 мас.% не обеспечивается высокая огнестойкость покрытия, при содержании выше 10 мас.% ухудшаются теплофизические свойства.

Минеральное волокно заметно снижает усадочные явления и повышает прочность поверхности. При содержании минерального волокна менее 1% снижаются прочностные свойства покрытия, при содержании более 4% снижается предел огнестойкости.

Поверхностно-активное вещество - алкил-, арил-, алкиларил-, сульфат и/или сульфонат, и/или соль жирной кислоты снижают усадочные явления в покрытии, снижая его срок службы.

При содержании ПАВ менее 0,5 мас.% от массы связующего затрудняется процесс ценообразования, что ухудшает теплофизические свойства покрытия, содержание более 1 мас.% ухудшает адгезионную прочность покрытия.

Покрытие, изготовленное на предлагаемом составе, обладает высоким огнезащитным свойством - эффективность действия в 1,5 раза выше, чем у известных. Кроме того, исключается выделение токсических веществ в условиях пожара. Снижается расход сырьевых материалов и повышается производительность труда при выполнении огнезащитных работ.

Оценка огнезащитных свойств покрытия была произведена применительно к металлоконструкциям.

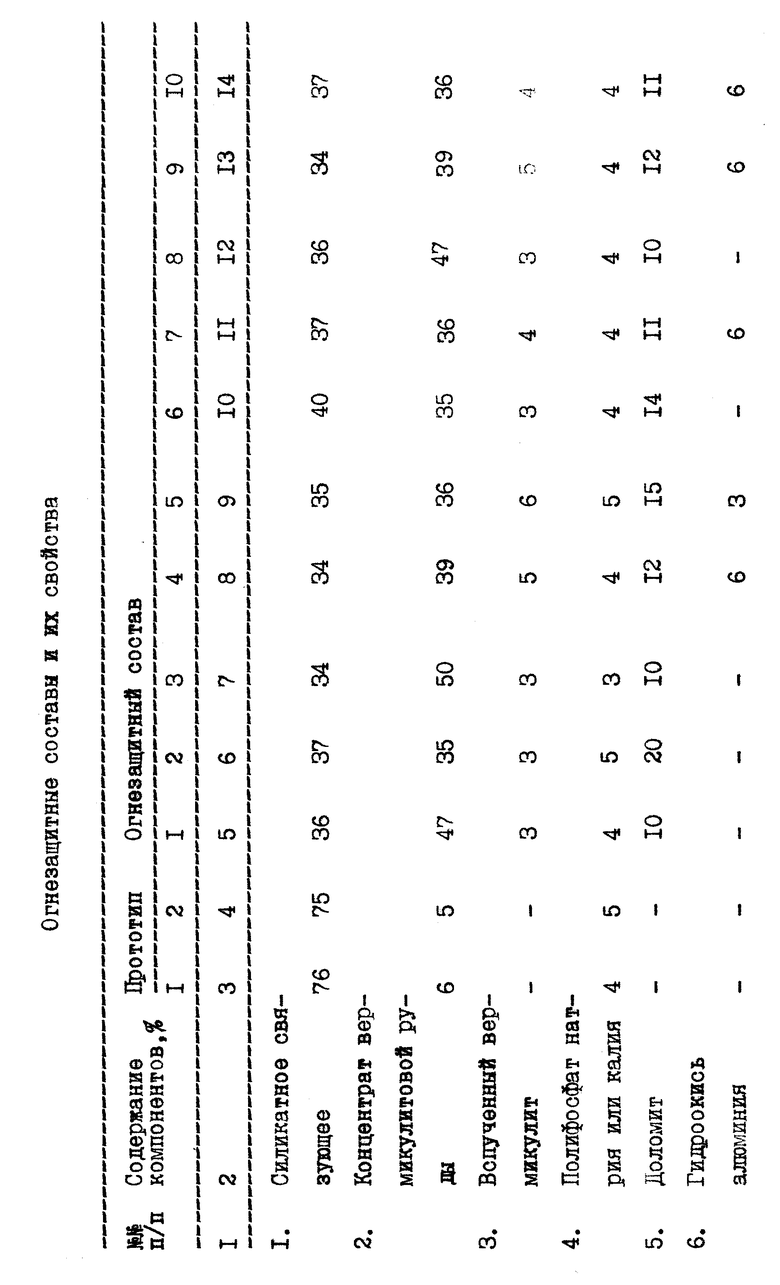

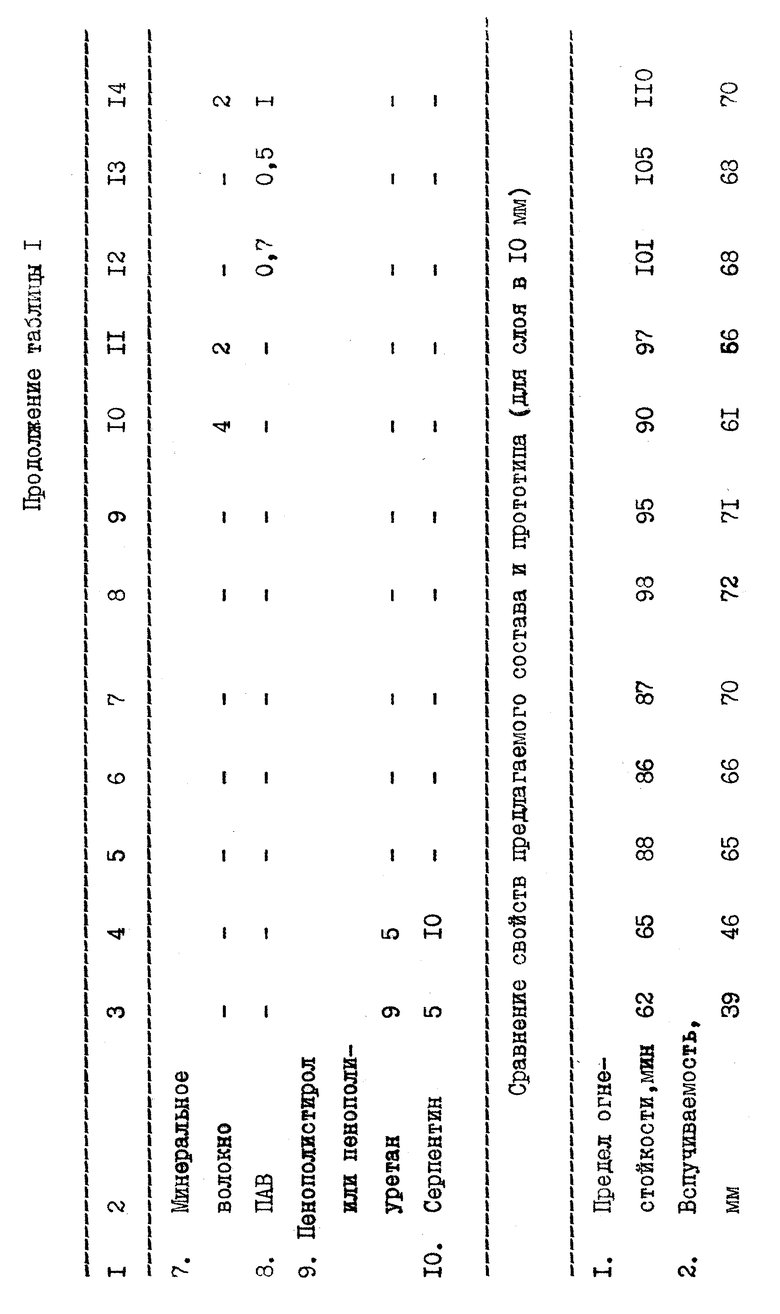

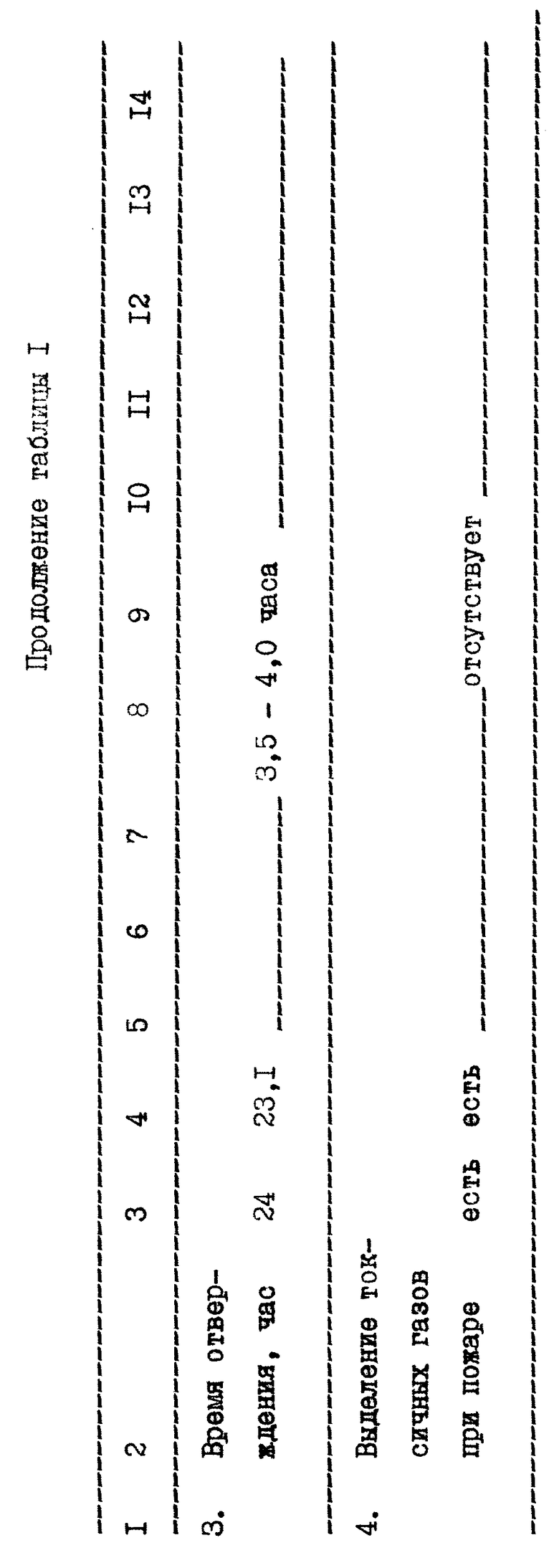

Примеры составов для огнезащитных покрытий и их свойства приведены в таблице 1 (см. в конце описания).

При изготовлении состава для огнезащитного покрытия используются сырьевые материалы определенного качества:

концентрат вермикулитовой руды марки КВК-1 по ТУ 21-25-276-85;

вспученный вермикулит по ГОСТ 12865-67;

доломит по ГОСТ 23672-79;

полифосфат натрия или калия по ГОСТ 13493-83;

гидроокись алюминия по ТУ 1711-046-00196368-95.

Технология изготовления покрытия заключается в следующем.

Сухие компоненты состава, кроме связующего, перемешивают в смесителе принудительного действия до образования однородной смеси. Затем сухую смесь затворяют жидким стеклом (силикатным связующим) при комнатной температуре при перемешивании. Приготовленная паста наносится вручную или механически на предварительно подготовленную поверхность металлоконструкции или воздуховода в виде "шубы" с заданной толщиной покрытия, которая обусловлена минимальным пределом огнестойкости. Время отверждения состава составляет 1-15 суток.

Испытания на огнестойкость (огнезащитные свойства) проводились по ГОСТ 1000-87 на специальной установке с регулированием температуры по стандартному графику.

Время отверждения составов определялось на приборе Вика по стандартной методике.

Вспучиваемость покрытия рассматривалась исходя из результатов замера средней высоты вспученного слоя покрытия (с точностью до 1 мм) после завершения огневых испытаний.

Экспериментально установлено, из приведенных данных таблицы 1, видно, что наилучший эффект по огнезащите металлоконструкций достигается при следующих соотношениях компонентов, мас.%:

Силикатное связующее - 34-40

Концентрат вермикулитовой руды - 38-43

Полифосфат натрия или калия - 3-5

Вспученный вермикулит - 3-6

Доломит - 10-12

Гидроокись алюминия - 3-6

Минеральное волокно - 1-4

Указанный состав для огнезащитного покрытия составляет основу и может быть дополнен другими добавками.

В качестве добавок используют материалы, улучшающие теплофизические свойства покрытия, повышающие газовыделение и вспучиваемость, улучшающие прочность вспученного покрытия.

Дополнительно к массе силикатного связующего в качестве добавки вводят поверхностно-активное вещество -алкил-, арил-, алкил-арил-, сульфат и/или сульфонат, и/или соль жирной кислоты в количестве 0,5-1% от массы силикатного связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2126776C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2168528C2 |

| Композиция для огнезащитного покрытия | 1980 |

|

SU963980A1 |

| Огнестойкая сырьевая смесь | 1989 |

|

SU1701694A1 |

| Огнезащитная масса | 1980 |

|

SU990748A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2467040C1 |

| УСТРОЙСТВО ДЛЯ ОГНЕЗАЩИТНОЙ ЗАДЕЛКИ ПРОХОДОВ КОММУНИКАЦИЙ В РАЗЛИЧНЫХ КОНСТРУКЦИЯХ | 1992 |

|

RU2037022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2038977C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2488565C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

Состав относится к производству специальных строительных материалов и может быть использован при изготовлении огнезащитного покрытия по металлоконструкции, воздуховодам и дереву. Состав для огнезащитного покрытия содержит, мас.%: силикатное связующее 34 - 40, концентрат вермикулитовой руды 35 - 50, вспученный вермикулит 3 - 6, доломит 10 - 20, полифосфат натрия или калия 3 - 5, а также может содержать дополнительно гидроокись алюминия - 3 - 10, минеральное волокно 1 - 4, поверхностно-активное вещество, по крайней мере одно из группы: алкил-, арил-, алкил-арил-, сульфат, сульфонат, соль жирной кислоты - 0,5 - 1 сверх 100%. Техническим результатом является повышение огнезащитных свойств покрытия. 3 з.п. ф-лы, 1 табл.

Силикатное связующее - 34 - 40

Концентрат вермикулитовой руды - 35 - 50

Вспученный вермикулит - 3 - 6

Доломит - 10 - 20

Полифосфат натрия или калия - 3 - 5

2. Состав по п.1 отличающийся тем, что он дополнительно содержит гидроокись алюминия в количестве 3 - 10 мас.%.

| Огнестойкая сырьевая смесь | 1989 |

|

SU1701694A1 |

| Смесь для изготовления покрытия | 1990 |

|

SU1807037A1 |

| RU 94033279 A1, 20.07.96 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2016767C1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Устройство для контроля фазировки обмоток магнитных головок аппарата магнитной записи | 1987 |

|

SU1385142A1 |

Даты

1999-06-27—Публикация

1997-05-21—Подача